Bilim Kurgu Filmlerinde Nanoteknoloji

Bilim kurgu sineması, teknolojik ilerlemelerin sınırlarını zorlayan, geleceğe dair umutlarımızı ve korkularımızı yansıtan bir aynadır. Özellikle son yıllarda, maddeyi atomik ve moleküler seviyede kontrol etme bilimi olan nanoteknoloji, birçok yapımda merkezi bir rol oynamaya başladı. Kimi zaman insanlığı kurtaran mucizevi bir araç, kimi zaman ise kontrolden çıkarak dehşet verici sonuçlara yol açan bir tehdit olarak karşımıza çıkan nanoteknoloji, beyaz perdede hayal gücümüzü harekete geçiriyor.

Bu yazıda, ikonik bilim kurgu filmlerinde nanoteknolojinin nasıl tasvir edildiğini, bu tasvirlerin bilimsel gerçeklere ne kadar yakın olduğunu ve sinemanın bu alandaki tartışmaları nasıl şekillendirdiğini inceleyeceğiz. Hazır olun, atomik boyuttaki maceralara doğru bir yolculuğa çıkıyoruz!

Nanoteknolojinin Beyaz Perdedeki Yüzleri: İyilik Melekleri ve Tehlikeli Düşmanlar

Bilim kurgu filmlerinde nanoteknoloji genellikle iki ana tema etrafında şekillenir: insanlığı geliştirecek mucizevi uygulamalar ve kontrolden çıktığında yıkıcı sonuçlar doğurabilecek tehlikeler.

1. İyileştiren ve Geliştiren Nano: Umudun Sembolü

Birçok film, nanoteknolojiyi tıp alanında devrim yaratacak, insan vücudunu onaracak ve geliştirecek bir araç olarak resmeder.

- Fantastic Voyage (1966): Belki de nanoteknolojinin sinemadaki ilk temsilcilerinden biri olan bu klasik filmde, küçültülmüş bir denizaltı ve mürettebatı, yaralı bir bilim insanının kan damarlarında yolculuk ederek onu içeriden tedavi etmeye çalışır. Bu konsept doğrudan nanorobot fikrine ilham vermiştir.

- The Core (2003): Dünya’nın çekirdeğini yeniden başlatmak için görevlendirilen ekip, ısıya ve basınca dayanıklı nano-botlar içeren bir araç kullanır. Bu film, nanoteknolojinin zorlu ortamlarda bile dayanıklı çözümler sunabileceği fikrini ortaya atar.

- Elysium (2013): Distopik bir gelecekte geçen bu filmde, sadece zenginlerin erişebildiği “Med-Pod” adı verilen cihazlar, nano-teknoloji sayesinde her türlü hastalığı ve yaralanmayı anında iyileştirebilmektedir. Bu, nanoteknolojinin sağlık eşitsizliklerini derinleştirebileceği yönündeki etik tartışmaları da beraberinde getirir.

- Avengers: Endgame (2019): Iron Man’in son zırhı olan Mark 85, nanoteknoloji sayesinde anında şekil değiştirebilir, kendini onarabilir ve farklı silah konfigürasyonlarına bürünebilir. Bu, nanoteknolojinin savaş alanındaki potansiyelini fantastik bir şekilde gösterir.

2. Kontrolden Çıkan Nano: Tehdidin Vücut Bulmuş Hali

Nanoteknolojinin potansiyel riskleri ve kontrolden çıkma senaryoları da birçok bilim kurgu filminin odak noktası olmuştur.

- Prey (2002): Michael Crichton’ın romanından uyarlanan bu filmde, kendi kendini kopyalayabilen “sürü nanobotlar” kontrolden çıkarak insanlara saldırmaya başlar. Bu, “gri çamur” senaryosunun (kendi kendini kopyalayan nanobotların tüm biyokütleyi tüketmesi) beyaz perdedeki bir yansımasıdır.

- The Day the Earth Stood Still (2008 – yeniden yapım): Uzaylı bir uygarlık tarafından gönderilen bir küre, yeryüzüne yayılarak her şeyi atomlarına ayırmaya başlayan nanobotlar yayar. Bu film, nanoteknolojinin potansiyel yıkıcı gücünü ve küresel ölçekte felaketlere yol açabileceği fikrini işler.

- Transcendence (2014): Bir bilim insanının bilincinin bir bilgisayara yüklenmesiyle başlayan olaylar, yapay zekanın nanoteknoloji aracılığıyla dünyayı kontrol etmeye başlamasıyla kontrolden çıkar. Bu, nanoteknolojinin yapay zeka ile birleşerek insanlık için öngörülemeyen sonuçlar doğurabileceği endişesini yansıtır.

Bilimsel Gerçeklik ve Sinematik Hayal Gücü Arasındaki Çizgi

Bilim kurgu filmlerindeki nanoteknoloji tasvirleri genellikle bilimsel gerçeklerden oldukça uzaktır. Günümüzde kendi kendine hareket edebilen, karmaşık görevleri yerine getirebilen ve bilinç geliştirebilen nanobotlar henüz mevcut değildir. “Gri çamur” senaryosu, teorik bir olasılık olsa da, bilim insanları tarafından oldukça düşük bir risk olarak değerlendirilmektedir.

Ancak bilim kurgu filmleri, nanoteknolojinin potansiyelini ve risklerini geniş kitlelere ulaştırmak, etik tartışmaları başlatmak ve bilim insanlarına yeni fikirler sunmak açısından önemli bir rol oynar. Sinema, geleceğin teknolojileri hakkında düşünmemizi ve olası sonuçlarına karşı hazırlıklı olmamızı sağlar.

Sonuç: Beyaz Perdeden Laboratuvarlara Uzanan İlham

Bilim kurgu filmlerindeki nanoteknoloji tasvirleri her ne kadar fantastik olsa da, bu filmlerin yarattığı merak ve heyecan, bilim insanlarını ve mühendisleri bu alanda daha fazla araştırma yapmaya teşvik etmektedir. Beyaz perdede gördüğümüz hayaller, gelecekteki inovasyonların tohumlarını atmaktadır.

Nanoteknoloji geliştikçe, bilim kurgu filmleri de bu gelişmeleri yansıtmaya ve yeni olasılıkları hayal etmeye devam edecektir. Unutmamalıyız ki, bugünün bilim kurgusu, yarının bilimi olabilir.

Nanomalzeme Tabanlı Şeffaf Ekranlar

Bilim kurgu filmlerinde karakterlerin cam bir yüzeyde parmaklarıyla veri akıttığı, otomobil camlarının bir anda navigasyon ekranına dönüştüğü sahneleri hepimiz hatırlarız. Bir zamanlar sadece hayal gücünün bir ürünü olan bu teknoloji, nanoteknolojideki baş döndürücü gelişmeler sayesinde artık kapımızı çalıyor. Peki, bir yüzeyi hem saydam hem de işlevsel bir ekrana dönüştürmenin sırrı nedir? Cevap, atomik boyutlardaki mucizevi malzemelerde, yani nanomalzemelerde gizli.

Bu yazıda, nanomalzeme tabanlı şeffaf ekranların ardındaki bilimi, kullanılan kilit malzemeleri, hayatımızı değiştirecek uygulama alanlarını ve bu “görünmez devrimin” geleceğini inceliyoruz.

Şeffaf Ekran Nedir ve Neden Nanoteknolojiye İhtiyaç Duyar?

Şeffaf ekran, en basit tanımıyla, arkasındaki nesneleri görmenize olanak tanırken aynı zamanda görüntü oynatabilen bir yüzeydir. Geleneksel ekranların (LCD, LED) en büyük zorluğu, pikselleri kontrol etmek ve onlara enerji sağlamak için gereken iletken katmanların (genellikle metal oksitler veya ince metaller) opak olmasıdır. Yani, ya iyi bir iletkenliğiniz olur ya da iyi bir şeffaflığınız; ikisi bir arada zordur.

İşte nanoteknoloji bu noktada denklemi değiştirir. Bilim insanları, nano ölçekte malzemelerin özelliklerini değiştirerek hem elektriği mükemmel bir şekilde ileten hem de gözle görülemeyecek kadar ince ve dolayısıyla şeffaf olan yapılar oluşturmayı başardılar. Bu şeffaf iletken filmler (Transparent Conductive Films – TCFs), şeffaf ekran devriminin temelini oluşturur.

Sahnedeki Kilit Oyuncular: Hangi Nanomalzemeler Kullanılıyor?

Şeffaf ekran teknolojisinin geliştirilmesinde birkaç yıldız nanomalzeme öne çıkıyor:

1. Gümüş Nanoteller (Silver Nanowires – AgNWs)

Gümüş, en iyi iletken metallerden biridir. Gümüş nanoteller, gümüşün bu iletkenliğini alıp onu nano boyutta, birbiriyle bağlantılı görünmez bir ağ yapısına dönüştürür. Bu ağ, elektriği mükemmel bir şekilde iletirken, teller arasındaki boşluklar ışığın geçmesine izin verir. Esnek yapıları sayesinde bükülebilir ve katlanabilir şeffaf ekranlar için idealdirler.

2. Grafen (Graphene)

Tek bir karbon atomu kalınlığındaki bu mucizevi malzeme, bilinen en ince, en güçlü ve en iletken malzemelerden biridir. Neredeyse tamamen şeffaf olması (%97.7), onu şeffaf ekranlar için mükemmel bir aday yapar. Geniş yüzeylere hatasız bir şekilde üretilmesi hala zor olsa da, potansiyeli muazzamdır.

3. Kuantum Noktaları (Quantum Dots – QDs)

Bugünün QLED TV’lerine renk veren bu yarı iletken nanokristaller, şeffaf ekranlar için de kritik öneme sahiptir. Kuantum noktaları, kendilerine enerji verildiğinde boyutlarına bağlı olarak çok saf ve canlı renklerde ışık yayarlar. Bu noktalar, şeffaf bir matrisin içine yerleştirilerek, yüksek görüntü kalitesine sahip, renkli ve şeffaf ekranlar üretilebilir.

4. Diğerleri: Perovskitler ve Çinko Oksit (ZnO) Nanoteller

Perovskit nanokristalleri ve çinko oksit nanoteller gibi diğer malzemeler de yüksek verimlilikleri ve düşük maliyet potansiyelleri nedeniyle aktif olarak araştırılmaktadır. Bu alandaki malzeme çeşitliliği, teknolojinin geleceği için umut vaat etmektedir.

Hayalden Gerçeğe: Şeffaf Ekranların Uygulama Alanları

Bu teknoloji yaygınlaştığında, dijital ve fiziksel dünya arasındaki sınırlar ortadan kalkacak:

- Otomotiv Sektörü: Otomobillerin ön camları (windshield) ve yan camları, hız, navigasyon, güvenlik uyarıları gibi bilgileri gösteren devasa bir Head-Up Display (HUD) haline gelecek. Sürücü gözünü yoldan ayırmadan tüm verilere ulaşabilecek.

- Akıllı Binalar ve Evler: Evimizdeki veya ofisimizdeki pencereler, bir düğmeye dokunarak hava durumunu gösteren, video konferans yapmamızı sağlayan veya film izleten yüksek çözünürlüklü ekranlara dönüşebilecek.

- Perakende ve Reklamcılık: Mağaza vitrinleri, hem içerideki ürünleri gösteren hem de üzerinde dinamik reklamlar, kampanyalar ve ürün bilgileri sunan interaktif yüzeyler haline gelecek.

- Artırılmış Gerçeklik (AR) ve Giyilebilir Teknoloji: Gerçek anlamda göze batmayan, hafif ve şeffaf AR gözlükleri mümkün olacak. Bu gözlükler, dijital bilgiyi gerçek dünyanın üzerine kusursuz bir şekilde yerleştirecek.

- Tıp, Eğitim ve Askeri Alanlar: Cerrahlar, hastanın yaşamsal verilerini ameliyat sırasında doğrudan görüş alanlarında görebilecek. Müzelerdeki vitrinler, sergilenen eser hakkında interaktif bilgiler sunacak. Askeri kaskların vizörleri, stratejik verileri anlık olarak gösterecek.

Önümüzdeki Engeller ve Gelecek Vizyonu

Şeffaf ekranların yaygınlaşmasının önünde hala bazı engeller var. Yüksek hacimli üretim maliyetleri, malzemenin uzun süreli dayanıklılığı ve en önemlisi, şeffaflık ile parlaklık arasındaki denge (daha parlak bir görüntü genellikle şeffaflığı azaltır) çözülmesi gereken temel sorunlardır.

Ancak, araştırmalar hızla ilerliyor. Önümüzdeki 5-10 yıl içinde, şeffaf ekranların niş ürünlerden çıkıp başta otomotiv ve lüks perakende olmak üzere daha geniş alanlarda kullanıldığını görmeye başlayacağız. Fiziksel dünya, üzerine dijital bilgi katmanları ekleyebileceğimiz dev bir tuvale dönüşecek.

Sonuç olarak, nanomalzemeler sayesinde geliştirilen şeffaf ekranlar, sadece bir ekran teknolojisi değil, aynı zamanda insan-bilgisayar etkileşimini ve dünyaya bakışımızı kökten değiştirecek bir devrimdir. Artık ekrana bakmak yerine, ekranın içinden bakacağımız günler çok da uzakta değil.

Nanoteknoloji ve Transhümanizm

Tarih boyunca insanlık; hastalık, yaşlanma ve en nihayetinde ölüm gibi biyolojik sınırlarıyla mücadele etti. Peki ya bu sınırları sadece zorlamakla kalmayıp tamamen ortadan kaldırabilseydik? Ya insan potansiyelini, zekamızı, sağlığımızı ve ömrümüzü bugünün çok ötesine taşıyabilseydik? İşte bu radikal fikir, transhümanizm akımının kalbinde yer alıyor. Bu hayali gerçeğe dönüştürebilecek en güçlü anahtarlardan biri ise nanoteknoloji.

Bu yazıda, insanlığın bir sonraki evrimsel adımını kendi elleriyle tasarlama potansiyelini, yani nanoteknoloji ve transhümanizmin kesişimini, sunduğu inanılmaz vaatleri ve açtığı derin etik Pandora’nın Kutusu’nu inceliyoruz.

Transhümanizm (H+) Nedir? Kısaca Bir Bakış

Transhümanizm (sembolü H+), en basit tanımıyla, insanın biyolojik sınırlarını bilim ve teknoloji kullanarak aşması gerektiğini savunan felsefi ve entelektüel bir akımdır. Transhümanistler, insanı bir “son ürün” olarak değil, geliştirilebilecek bir “sürüm 1.0” olarak görürler. Temel hedefleri üç başlıkta özetlenebilir:

- Süper Uzun Ömür: Yaşlanmayı bir hastalık olarak görüp tedavi ederek biyolojik ölümsüzlüğe ulaşmak.

- Süper Zeka: Bilişsel kapasiteleri, hafızayı ve zekayı yapay zeka ve beyin-bilgisayar arayüzleri ile artırmak.

- Süper Refah: Hastalık, acı ve her türlü psikolojik ıstırabı ortadan kaldırmak.

Bu hedefler on yıllardır bilim kurgunun konusu olsa da, nanoteknoloji onları ilk kez bilimsel bir olasılık haline getiriyor.

Nanoteknoloji: Transhümanist Hayallerin Motoru

Transhümanizmin “ne” istediğini anladık. Peki “nasıl” yapacak? İşte bu noktada nanoteknoloji sahneye çıkıyor. Maddeyi moleküler ve atomik seviyede manipüle etme sanatı olan nanoteknoloji, biyolojinin temel yapı taşlarına doğrudan müdahale etme imkanı sunar.

Hastalıkların ve Yaşlanmanın Sonu: Damarlarımızdaki Doktorlar

Transhümanizmin en büyük vaadi olan yaşlanmanın durdurulması, nanorobotlar sayesinde mümkün olabilir.

- Hücresel Onarım: Vücudumuzda devriye gezen milyarlarca nanorobot düşünün. Bu mikroskobik makineler, hasar görmüş hücreleri onarabilir, DNA’daki hataları düzeltebilir, kanser hücrelerini ortaya çıktıkları anda yok edebilir ve virüsleri veya bakterileri etkisiz hale getirebilirler. Bu, yaşlanma sürecini temelden durdurmak veya hatta tersine çevirmek anlamına gelir.

Bilişsel ve Fiziksel Gelişim: Zihnin ve Bedenin Yükseltilmesi

Transhümanizm sadece ömrü uzatmayı değil, o ömrün kalitesini ve kapasitesini de artırmayı hedefler.

- Beyin-Bilgisayar Arayüzü: Nöronlarla doğrudan etkileşime giren nanorobotlar, insan beyni ile bulut bilişim veya yapay zeka arasında kusursuz bir bağlantı kurabilir. Bu, düşünce hızıyla internete erişmek, yeni bir dili saniyeler içinde öğrenmek veya hafızamızı katlanarak artırmak gibi akıl almaz olasılıklar sunar.

- Gelişmiş Duyular ve Güç: Kas liflerini güçlendiren, retinamıza kızılötesi görüş yeteneği kazandıran veya işitme aralığımızı genişleten nano-cihazlar, fiziksel sınırlarımızı da ortadan kaldırabilir.

Büyük Sorular ve Etik İkilemler: Evrimin Direksiyonunda Kim Olacak?

Nanoteknolojinin transhümanist hedefleri gerçekleştirme potansiyeli, insanlık tarihinin en derin etik ve felsefi sorularını da beraberinde getirir:

- “İnsan” Olmak Ne Anlama Gelecek? Acı, kayıp, kırılganlık ve ölümlülük, insan deneyiminin temel parçalarıdır. Bu unsurları ortadan kaldırdığımızda geriye kalan şey hala “insan” olacak mı? Sanatımızı, felsefemizi ve ilişkilerimizi şekillendiren bu temel dinamikler olmadan kim oluruz?

- Sosyal Adalet ve “Nano-Bölünme”: Bu geliştirmeler muhtemelen başlangıçta çok pahalı olacak. Sadece zenginlerin erişebildiği “geliştirilmiş insanlar” (H+) ile normal “doğal insanlar” arasında biyolojik bir kast sistemi oluşur mu? Bu, tarihteki hiçbir eşitsizliğe benzemeyen, tür içinde bir bölünmeye yol açabilir.

- Güvenlik ve Kontrol: Vücudumuzda dolaşan trilyonlarca nanorobotu kim kontrol edecek? Bu sistemler hacklenebilir mi? Kötü niyetli bir aktör veya bir yapay zeka, bu teknolojiyi kitlesel bir kontrol veya imha silahına dönüştürebilir mi?

Posthümanizm ve Teknolojik Tekillik

Transhümanizm, bir geçiş sürecidir. Bu sürecin sonunda ortaya çıkacak varlık o kadar değişmiş olabilir ki, artık ona “insan” demek mümkün olmayabilir. Bu kavrama Posthümanizm denir. Posthüman varlık, biyolojik ve teknolojik olarak bizim çok ötemizde, anlama kapasitemizin dahi yetmeyeceği bir bilinç formuna sahip olabilir.

Bu, bizi genellikle yapay zekanın kendini geliştirmesiyle ilişkilendirilen Teknolojik Tekillik kavramına getirir. Nanoteknoloji ve beyin-bilgisayar arayüzleri, bu tekilliğin biyolojik yoldan, yani insanın kendisinin bir süper zekaya dönüşmesiyle tetiklenmesine yol açabilir.

Sonuç: Tasarımcı Koltuğundaki İnsanlık

Nanoteknoloji, transhümanizme felsefi bir tartışma olmaktan çıkıp bir mühendislik projesine dönüşme potansiyeli sunuyor. Bu, insanlığın evrimin direksiyonuna geçip kendi geleceğini tasarlama ihtimalidir. Ancak bu yol, hem cennet vaadiyle hem de distopik kabus potansiyeliyle doludur. Vereceğimiz kararlar, sadece bir sonraki teknolojik adımı değil, tür olarak varlığımızın anlamını ve geleceğini de belirleyecek.

Şu soruyu sormak zorundayız: Kendi evrimimizi tasarlamaya hazır mıyız?

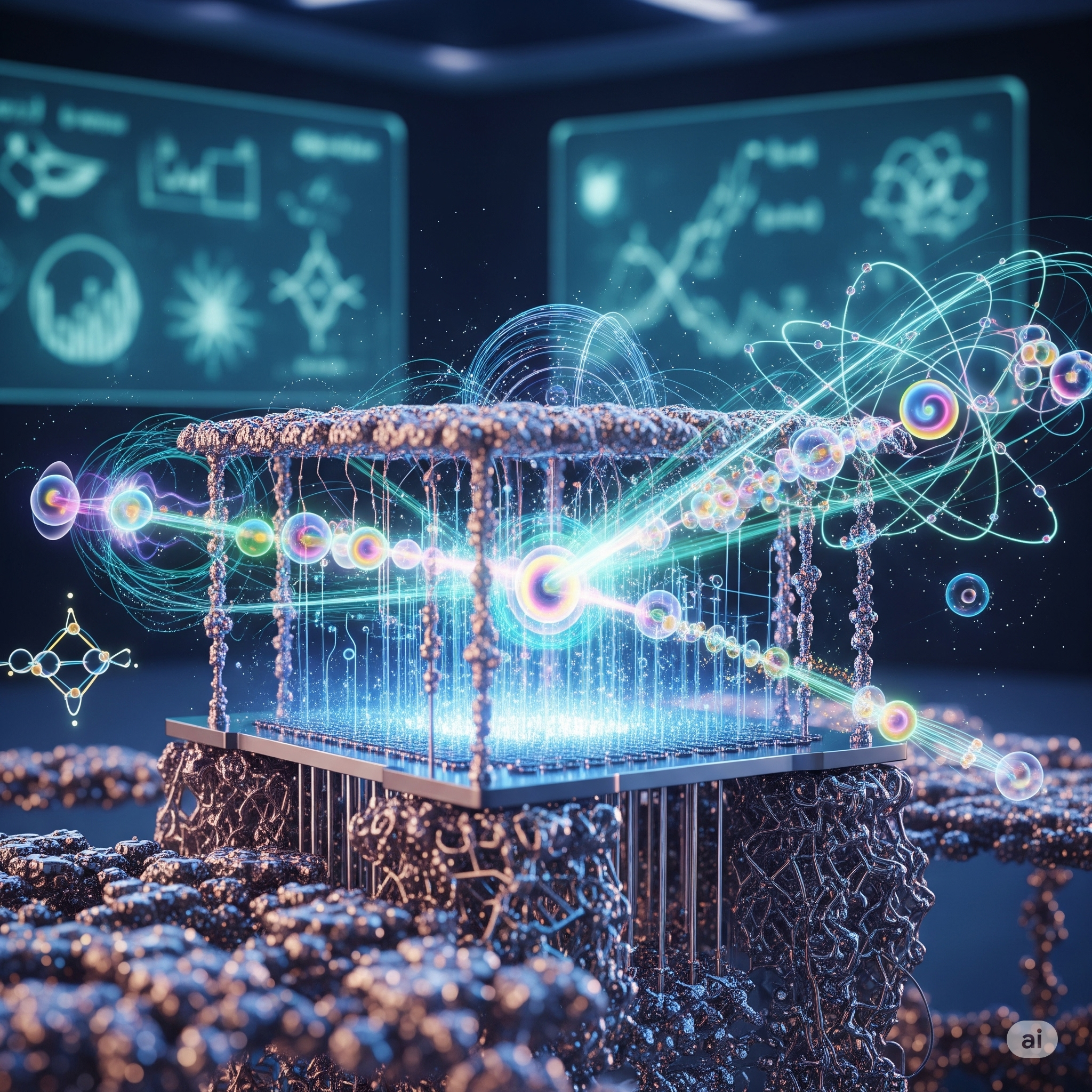

Nanoevren: Kuantum Fiziği ile Kesişim

Gündelik hayatta tecrübe ettiğimiz fizik kuralları oldukça sezgiseldir: attığımız bir top yere düşer, bir duvara çarptığımızda içinden geçemeyiz. Peki ya sizi bu kuralların tamamen geçerliliğini yitirdiği bir evrene davet etsek? Bir parçacığın aynı anda iki farklı yerde olabildiği, engellerin içinden “tünel açarak” geçebildiği ve kaderleri birbirine bağlı parçacıkların aralarındaki mesafe ne olursa olsun anında iletişim kurabildiği bir dünyaya…

Gündelik hayatta tecrübe ettiğimiz fizik kuralları oldukça sezgiseldir: attığımız bir top yere düşer, bir duvara çarptığımızda içinden geçemeyiz. Peki ya sizi bu kuralların tamamen geçerliliğini yitirdiği bir evrene davet etsek? Bir parçacığın aynı anda iki farklı yerde olabildiği, engellerin içinden “tünel açarak” geçebildiği ve kaderleri birbirine bağlı parçacıkların aralarındaki mesafe ne olursa olsun anında iletişim kurabildiği bir dünyaya…

Bu dünya bir bilim kurgu romanından fırlamış gibi dursa da, aslında gerçek. Burası, atomların ve moleküllerin hüküm sürdüğü Nanoevren. Nanoteknoloji, bu evrende maddeyi inşa etme sanatıysa, Kuantum Fiziği de bu evrenin anayasasıdır. Bu yazıda, bu iki dev alanın nasıl iç içe geçtiğini ve geleceğimizi şekillendiren teknolojileri nasıl yarattığını keşfedeceğiz.

Neden Nano-Ölçekte Fizik Kuralları Değişir?

Makro dünyada (bizim ölçeğimizde) nesneler “klasik fizik” kurallarına uyar. Ancak ölçeği bir metrenin milyarda birine, yani nanometreye indirdiğimizde, oyunun kuralları tamamen değişir. Bu ölçekte parçacıklar, örneğin elektronlar, artık sadece bir “parçacık” gibi değil, aynı zamanda bir “dalga” gibi de davranmaya başlarlar. Bu dalga-parçacık ikiliği, kuantum mekaniğinin temel taşıdır ve nanoteknolojinin karşılaştığı ve aynı zamanda faydalandığı en temel olgudur. Nanoteknoloji, bu garip ve sezgilere aykırı kuantum etkilerini sadece gözlemlemekle kalmaz, onları bir mühendislik aracı olarak kullanır.

Nanoevren’deki Kuantum Fenomenleri ve Teknolojik Yansımaları

Nanoteknolojinin gücü, aşağıdaki kuantum fenomenlerini kontrol altına alabilmesinden gelir:

1. Kuantum Tünelleme: Duvarların İçinden Geçmek

Klasik fizikte, bir topun bir duvardan geçmesi imkansızdır. Ancak kuantum dünyasında, bir elektron yeterli enerjisi olmasa bile bir enerji bariyerinin (bir duvar gibi) içinden “tünel açarak” geçebilir.

- Teknolojik Yansıması: Bu “imkansız” olay, modern teknolojinin temelini oluşturur. Atomları tek tek görmemizi sağlayan Tarama Tünelleme Mikroskobu (STM), bu ilke sayesinde çalışır. Aynı zamanda bilgisayarlarımızdaki ve telefonlarımızdaki Flash Bellekler (SSD’ler), verileri depolamak için elektronların tünelleme yapmasına dayanır.

2. Süperpozisyon ve Kuantum Noktaları: Aynı Anda Her Yerde Olmak

Kuantum mekaniğine göre, bir parçacık gözlemlenene kadar tüm olası durumlarında aynı anda bulunur. Tıpkı bir madeni paranın yere düşene kadar hem yazı hem de tura olması gibi.

- Teknolojik Yansıması: Bunun en popüler örneği Kuantum Noktaları (Quantum Dots)‘dır. Bu nano boyuttaki kristaller, boyutlarına bağlı olarak farklı renklerde ışık yayabilen “yapay atomlar” olarak düşünülebilir. Boyutları değiştikçe elektronların enerji seviyeleri de değişir ve bu da ışığın rengini belirler. Bugün kullandığımız QLED televizyonlar, canlı ve parlak renklerini bu kuantum etkisini kullanan kuantum noktalarına borçludur.

3. Kuantum Dolanıklık: Mesafeleri Aşan Gizemli Bağ

Einstein’ın “ürkütücü mesafeli etki” olarak tanımladığı dolanıklık, iki veya daha fazla kuantum parçacığının kaderlerinin birbirine bağlanması durumudur. Biri üzerinde yapılan bir ölçüm, aralarında ne kadar mesafe olursa olsun diğerini anında etkiler.

- Teknolojik Yansıması: Bu fenomen, bilişim ve iletişimde bir devrim yaratma potansiyeline sahiptir. Kuantum Bilgisayarlar, süperpozisyon ve dolanıklığı kullanarak günümüzün en güçlü süper bilgisayarlarının bile çözemeyeceği problemleri çözmeyi hedefler. Ayrıca, kırılamaz şifreleme yöntemleri sunan kuantum iletişim ağları da bu gizemli bağ sayesinde geliştirilmektedir.

Geleceğin Teknolojisi: Kuantum ve Nano El Ele

Bu kesişim, geleceğin teknolojilerini şekillendiriyor:

- Kuantum Bilişim: Kuantum bilgisayarların temel yapı taşı olan “kübitler”, nanoteknoloji kullanılarak üretilen süperiletken devreler veya hapsedilmiş tekil atomlar gibi nano-yapılardır.

- Spintronik: Geleneksel elektronik, elektronların yükünü kullanırken, spintronik elektronların “spin” adı verilen kuantum özelliğini kullanır. Bu, çok daha hızlı, daha küçük ve daha az enerji tüketen bellek ve işlemcilerin kapısını aralar.

- Kuantum Sensörler: Tek bir molekülü bile tespit edebilen ultra hassas sensörler, yine kuantum etkilerini nano ölçekte kontrol ederek geliştirilmektedir. Bu, tıbbi teşhisten çevre izlemeye kadar birçok alanda çığır açacaktır.

Sonuç: Atomlarla Yazılan Gelecek

Nanoevren, klasik fiziğin sınırlarının bittiği ve kuantum gerçekliğinin başladığı yerdir. Nanoteknoloji, bize bu evrene girip kuantumun tuhaf ama güçlü kurallarını kullanarak yeni bir dünya inşa etme imkanı veriyor. Kuantum noktalarıyla ekranları aydınlatmaktan, kuantum bilgisayarlarla evrenin sırlarını çözmeye çalışmaya kadar, nanoteknoloji ve kuantum fiziğinin kesişimi, insanlığın en büyük maceralarından biridir. Gelecek, atomlarla ve kuantumun kendisiyle yazılıyor.

Nanoteknoloji Kanser mi Yapıyor?

Nanoteknoloji, bir yandan kanser tedavisinde devrim yaratma vaadiyle tıp dünyasını heyecanlandırırken, diğer yandan “acaba kansere neden olur mu?” sorusuyla ciddi endişeleri de beraberinde getiriyor. İnternette dolaşan bilgi kirliliği arasında doğruyu yanlıştan ayırmak oldukça zor. Peki, bu mikroskobik parçacıklar gerçekten bir sağlık tehdidi mi, yoksa kanserle savaşta en büyük müttefikimiz mi olacak?

Bu yazıda, madalyonun iki yüzüne de bakarak “Nanoteknoloji kanser mi yapıyor?” sorusunu kanıta dayalı bir şekilde inceliyoruz.

Potansiyel Riskler ve Kaygılar: Endişeler Nereden Kaynaklanıyor?

Nanoteknoloji ve kanser riskini ilişkilendiren endişeler temelsiz değil. Bilim dünyası, bu yeni materyallerin biyolojik sistemlerle nasıl etkileşime girdiğini anlamak için yoğun çalışmalar yürütüyor. Endişelerin temelinde yatan birkaç ana mekanizma var:

1. Nanomateryaller ve Hücresel Stres

Bazı nanomateryaller, çok küçük boyutları nedeniyle hücre zarlarından kolayca geçebilir ve hücre içinde istenmeyen reaksiyonlara neden olabilir.

- Oksidatif Stres: Vücuda giren bazı nanoparçacıklar, hücrelerde “oksidatif stres” olarak bilinen bir duruma yol açabilir. Bu, hücrelerin adeta paslanması gibi bir süreçtir ve uzun vadede DNA hasarına ve kronik iltihaplanmaya neden olabilir. Kronik iltihaplanma ve DNA hasarı, kanser gelişiminin bilinen tetikleyicilerindendir.

- Fiziksel Hasar: Özellikle iğne veya lif şeklinde olan bazı nanomateryaller (örneğin bazı karbon nanotüpler), hücrelere fiziksel olarak zarar verebilir. Bu durum, akciğerlere kaçtığında kansere neden olabilen asbest liflerinin yarattığı etkiye benzetilmektedir.

2. Öne Çıkan Bazı Nanomateryaller ve Sınıflandırmalar

Her nanomateryal aynı değildir. Risk, materyalin tipine, boyutuna, şekline ve maruz kalma yoluna göre değişir.

- Titanyum Dioksit (TiO₂): Güneş kremleri, gıda boyaları ve kozmetik ürünlerinde yaygın olarak kullanılan bir maddedir. Uluslararası Kanser Araştırma Ajansı (IARC), nano boyuttaki titanyum dioksit tozunun solunması halinde “insanlar için muhtemelen kanserojen” (Grup 2B) olarak sınıflandırmıştır. Buradaki kilit nokta “solunmasıdır”. Cilde uygulanan güneş kremlerindeki formunun aynı riski taşıdığına dair güçlü bir kanıt bulunmamaktadır, çünkü cildin üst katmanlarından emilimi çok sınırlıdır.

- Karbon Nanotüpler: Bazı uzun ve sert karbon nanotüp türlerinin, asbest liflerine benzer şekilde davrandığı ve hayvan deneylerinde akciğer zarı kanserine (mezotelyoma) yol açabildiği gösterilmiştir. Bu nedenle bu tür materyallerin endüstriyel üretiminde ve kullanımında sıkı güvenlik önlemleri alınması kritik öneme sahiptir.

Madalyonun Diğer Yüzü: Nanoteknoloji Kanserle Savaşıyor

Nanoteknolojiyle ilgili kanser tartışması, risklerden ibaret değil. Aslında bu teknoloji, onkoloji alanında son yılların en umut verici gelişmelerine öncülük ediyor. İşte nanoteknolojinin kanserle savaştığı alanlar:

1. Hedefe Yönelik İlaç Salınımı

Geleneksel kemoterapinin en büyük sorunu, ilaçların sadece kanserli hücreleri değil, sağlıklı hücreleri de yok etmesidir. Nanoteknoloji bu soruna çözüm sunuyor.

- Akıllı Bombalar: İlaçlar, özel olarak tasarlanmış nanoparçacıkların içine yüklenir. Bu parçacıklar, sadece kanser hücrelerinin yüzeyindeki belirli hedefleri tanıyacak şekilde programlanır. Böylece, kemoterapi ilacını doğrudan tümörün kalbine taşıyarak sağlıklı dokulara verilen zararı en aza indirir ve tedavinin etkinliğini artırır.

2. Erken Teşhis

Kanserde erken teşhis hayat kurtarır. Nanoteknoloji, kanseri çok erken evrelerde, hatta belirtiler ortaya çıkmadan tespit etme potansiyeline sahiptir.

- Nano-sensörler: Kan dolaşımına verilen veya basit bir kan testinde kullanılan nano-sensörler, kanserli hücrelerin salgıladığı çok düşük miktardaki proteinleri veya DNA parçalarını bile tespit edebilir. Bu, mevcut görüntüleme yöntemlerinden çok daha hassas bir teşhis imkanı sunar.

3. Termal Terapi (Hipertermi)

Bu yöntemde, nanoparçacıklar kanserli hücreleri içeriden “pişirmek” için kullanılır.

- Isıyla Yok Etme: Vücuda enjekte edilen altın gibi metalik nanoparçacıklar, tümörlü dokuda birikir. Daha sonra vücut dışından uygulanan zararsız bir lazer ışını ile bu parçacıklar ısıtılır. Oluşan yoğun ısı, sadece kanserli hücreleri seçici olarak yok eder.

Sonuç: Korkmak Yerine Bilinçli Olmak

Peki, tüm bu bilgiler ışığında “Nanoteknoloji kanser mi yapıyor?” sorusunun net cevabı nedir?

Cevap, basit bir evet veya hayır değildir. “Hangi nanoteknoloji, hangi dozda ve hangi yolla?” diye sormak daha doğrudur.

Evet, kontrolsüz bir şekilde ve yüksek dozlarda solunan bazı nanomateryallerin teorik olarak kanser riski potansiyeli bulunmaktadır ve bu nedenle üretim ve kullanım süreçlerinde sıkı denetimler şarttır. Ancak günlük hayatta kullandığımız güneş kremi gibi ürünlerdeki formlarının risk taşıdığına dair kesin kanıtlar yoktur.

Diğer yanda ise nanoteknoloji, kanser teşhis ve tedavisinde bir devrim yaratmaktadır. Sağlıklı hücrelere zarar vermeden kanseri yok etme, hastalığı en erken evrede yakalama ve tedavi şansını artırma gibi inanılmaz faydalar sunmaktadır.

Sonuç olarak, nanoteknolojiye toptan “kanser yapıyor” demek büyük bir haksızlık olur. Tıpkı radyasyonun hem kansere neden olabilen (kontrolsüz maruziyet) hem de kanseri tedavi edebilen (radyoterapi) bir güç olması gibi, nanoteknoloji de iki ucu keskin bir bıçaktır. Önemli olan, bu bıçağı bilimsel veriler ışığında, sıkı düzenlemelerle ve insan sağlığını önceliklendirerek doğru kullanmaktır.

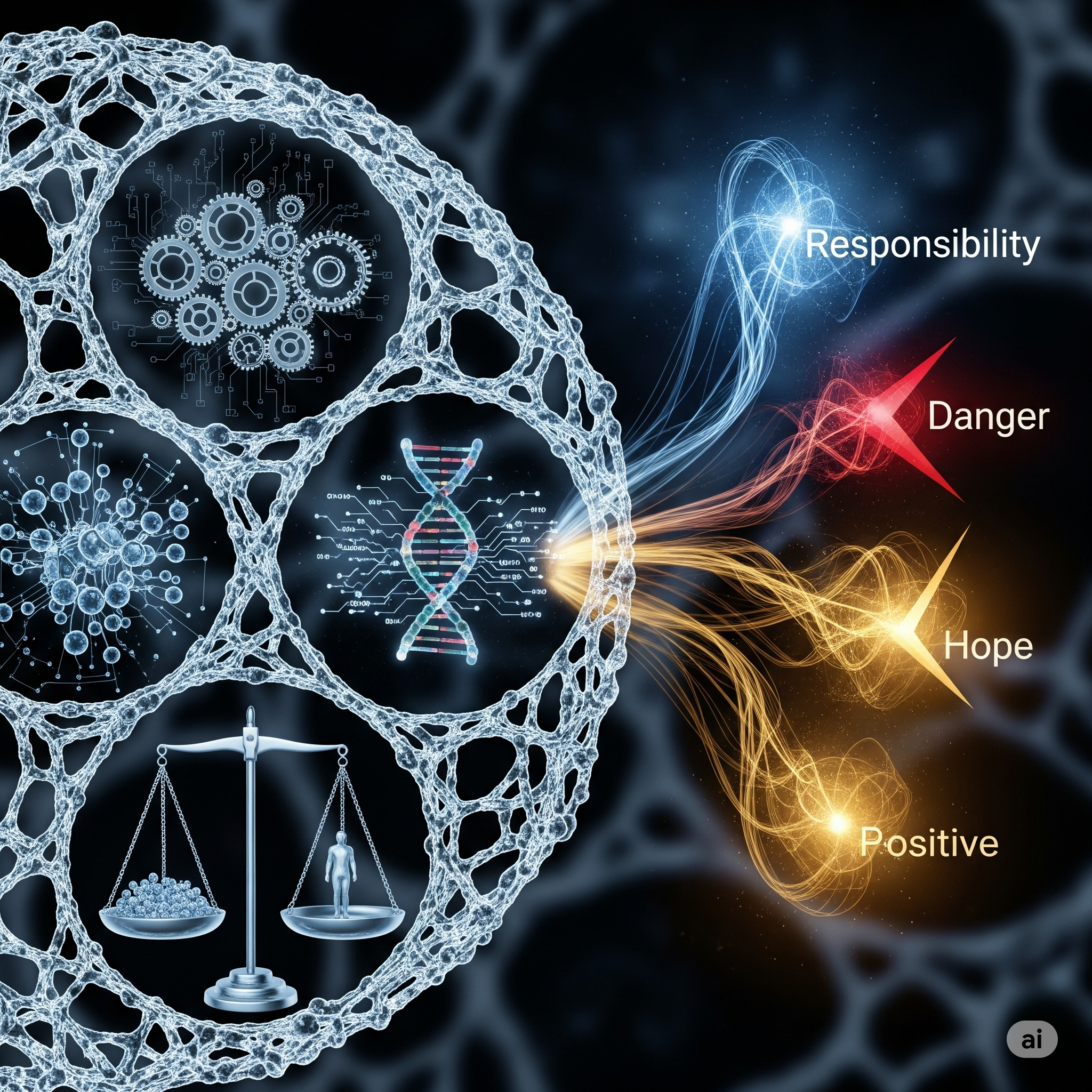

Nanoteknolojinin Etik Boyutları

Nanoteknoloji, maddeyi atomik ve moleküler seviyede manipüle etme bilimi, tıpdan enerjiye, bilişimden üretime kadar hayatımızın her alanını kökten değiştirme potansiyeline sahip. Kanser hücrelerini hedef alarak yok eden nanorobotlar, kendi kendini temizleyen yüzeyler, ultra verimli güneş panelleri… Tüm bunlar, nanoteknolojinin sunduğu heyecan verici fırsatlardan sadece birkaçı. Ancak bu muazzam gücün bir de görünmeyen yüzü var: Ciddi etik sorular ve toplumsal riskler.

Peki, bu mikroskobik devrimin etik pusulası ne olmalı? İnsanlık olarak bu teknolojiyi geliştirirken hangi kırmızı çizgileri gözetmeliyiz? Bu yazıda, nanoteknolojinin etik boyutlarını derinlemesine inceliyoruz.

1. Sağlık ve Çevresel Riskler: Bilinmeyene Yolculuk

Nanoteknolojinin en temel etik sorunlarından biri, uzun vadeli sağlık ve çevresel etkilerinin henüz tam olarak bilinmemesidir.

- Toksisite ve Biyouyumluluk: Nanomateryaller, normal boyutlardaki benzerlerine göre çok farklı kimyasal ve fiziksel özellikler gösterebilir. Vücudumuza veya doğaya salındıklarında hücre zarlarından kolayca geçebilir, kan-beyin bariyerini aşabilir ve beklenmedik toksik etkilere yol açabilirler. Bu materyallerin insan sağlığı ve ekosistemler üzerindeki uzun vadeli etkileri hakkında daha fazla araştırma yapılması etik bir zorunluluktur.

- “Gri Çamur” Senaryosu (Grey Goo): Teorik bir risk olsa da, kendi kendini kopyalayabilen nanorobotların kontrolden çıkarak gezegendeki tüm biyokütleyi tüketmesi senaryosu, kontrolsüz gücün potansiyel tehlikesini simgeler. Bu, düzenleme ve güvenlik protokollerinin önemini vurgulayan ekstrem bir örnektir.

2. Gizlilik ve Gözetim: Her Şeyin Gözetlendiği Bir Dünya mı?

Nanoteknoloji, akıl almaz derecede küçük ve güçlü sensörlerin üretilmesine olanak tanır. Bu “nano-sensörler” havaya, suya, yiyeceklere ve hatta insan vücuduna yerleştirilebilir.

- Mahremiyetin Sonu: Bu teknoloji, hükümetlerin veya şirketlerin bireyleri sürekli olarak izlemesi için benzeri görülmemiş bir potansiyel sunar. Biyometrik verilerimizden konumumuza, sağlık durumumuzdan konuştuklarımıza kadar her şeyin izlendiği bir “gözetim toplumu” riski, en ciddi etik kaygılardan biridir. Bu verilerin kim tarafından, nasıl toplanacağı ve kullanılacağı net bir şekilde düzenlenmelidir.

3. Sosyal Adalet ve “Nano-Bölünme” (Nano-Divide)

Her devrimci teknolojide olduğu gibi, nanoteknolojinin faydalarına kimlerin erişebileceği sorusu da kritik bir etik boyuttur.

- Zengin ve Fakir Arasındaki Uçurum: Nanoteknoloji tabanlı pahalı tıbbi tedaviler, insan geliştirme (human enhancement) uygulamaları veya gelişmiş materyaller sadece zenginlerin erişebileceği bir lüks haline gelirse ne olur? Bu durum, toplumdaki mevcut eşitsizlikleri daha da derinleştiren ve “nano-zenginler” ile “nano-fakirler” arasında biyolojik bir ayrıma bile yol açabilecek bir “nano-bölünme” yaratabilir. Teknolojinin faydalarının adil bir şekilde dağıtılması, toplumsal bir sorumluluktur.

4. Askeri Uygulamalar ve İkili Kullanım İkilemi

Nanoteknoloji, daha hafif zırhlar, daha güçlü patlayıcılar ve tespit edilemeyen gözetleme cihazları gibi askeri uygulamalar için devasa bir potansiyele sahiptir.

- Nano-Silahlar: Sinek boyutunda otonom suikast dronları veya belirli bir etnik gruba zarar vermek üzere tasarlanmış biyolojik ajanlar gibi distopik senaryolar, nanoteknolojinin askeri kullanımının etik tehlikelerini gözler önüne serer. Tıbbi bir amaçla geliştirilen bir nanoteknolojinin kolayca bir silaha dönüştürülebilmesi (ikili kullanım), uluslararası denetim ve şeffaflık mekanizmalarının ne kadar hayati olduğunu göstermektedir.

5. İnsan Geliştirme ve Transhümanizm: İnsan Olmak Ne Demek?

Nanoteknolojinin belki de en felsefi ve tartışmalı etik boyutu, “insan geliştirme” (human enhancement) potansiyelidir.

- Tedavi ve Geliştirme Arasındaki Çizgi: Hastalıkları tedavi etmek için nanoteknolojiyi kullanmak (terapi) ile insanın doğal bilişsel veya fiziksel kapasitelerini artırmak (geliştirme) arasındaki etik çizgi nerede başlar ve biter? Yaşlanmayı durduran, hafızayı güçlendiren veya fiziksel gücü artıran nano-müdahaleler “insan” tanımını nasıl değiştirir? Bu sorular, bizi transhümanizm tartışmalarının merkezine götürür ve tür olarak geleceğimizi sorgulamamıza neden olur.

Sonuç: Sorumlu İnovasyon ve Toplumsal Diyalog

Nanoteknoloji ne “iyi” ne de “kötü”dür; o, insanlığın elindeki güçlü bir araçtır. Bu aracın geleceğimizi nasıl şekillendireceği, bugün atacağımız adımlara, koyacağımız kurallara ve yapacağımız etik tartışmalara bağlıdır.

Bilim insanları, politikacılar, etik uzmanları ve kamuoyu arasında şeffaf, kapsayıcı ve sürekli bir diyalog kurmak zorundayız. Proaktif düzenlemeler, uluslararası iş birliği ve en önemlisi “sorumlu inovasyon” ilkesini benimsemek, nanoteknolojinin görünmez dünyasında yolumuzu aydınlatacak en önemli fenerlerdir. Aksi takdirde, bu büyük potansiyelin getireceği risklerin gölgesinde kalma tehlikesiyle karşı karşıya kalabiliriz.

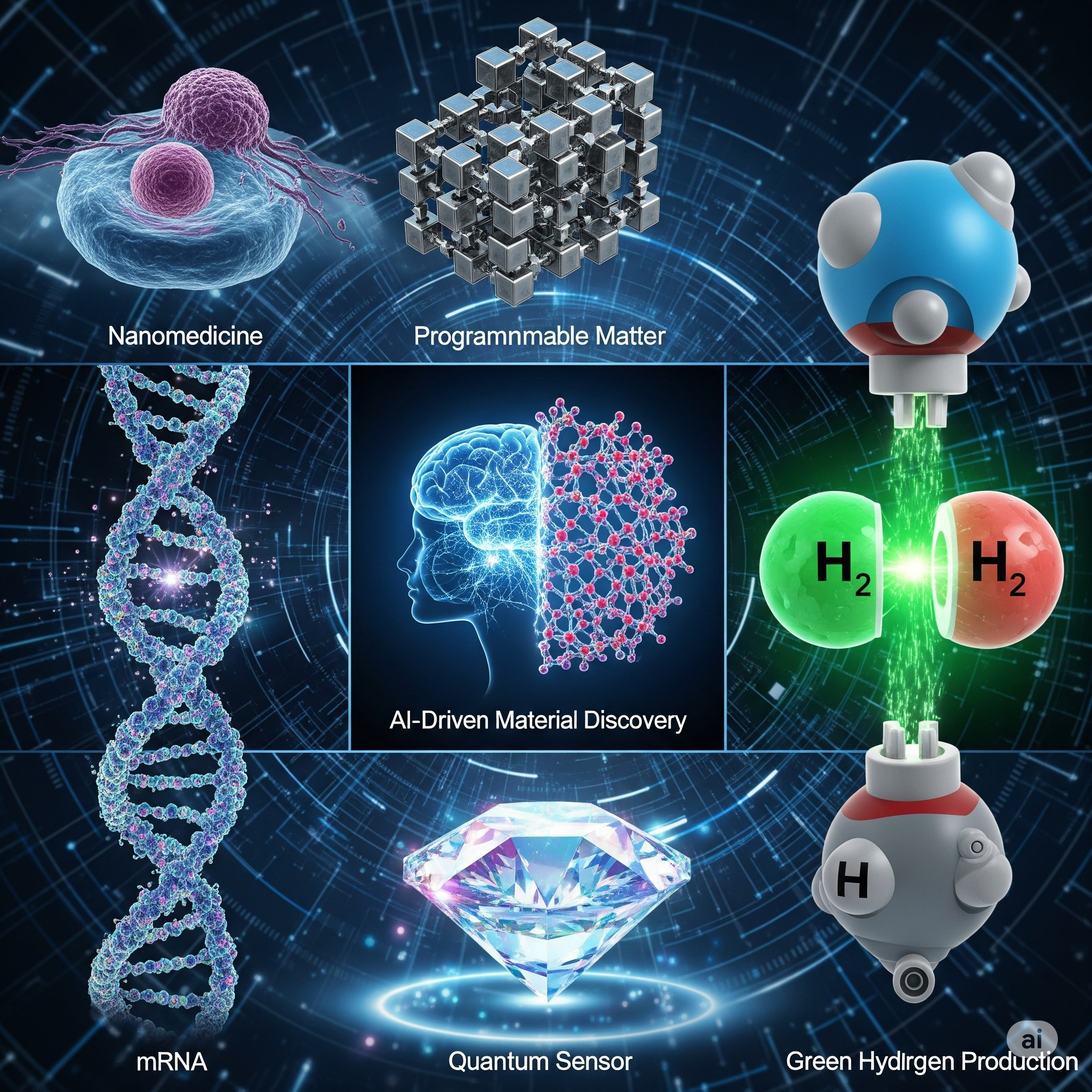

2025’in En Çok Konuşulan Nanoteknoloji Gelişmeleri

2025 yılı, nanoteknolojinin sadece laboratuvarlarda fısıldanan bir potansiyel olmaktan çıkıp, manşetleri süsleyen, endüstrileri yeniden şekillendiren ve en önemlisi insan hayatına doğrudan dokunan somut gelişmelere sahne olduğu bir yıl olarak kayıtlara geçiyor. Yapay zekanın hızlandırdığı malzeme biliminden, kanser tedavisinde çığır açan kişiselleştirilmiş tedavilere kadar, bu yıl tanık olduğumuz gelişmeler, bilim kurgunun gerçeğe dönüştüğü bir dönemin habercisi.

Peki, bilim ve teknoloji dünyasında en çok heyecan yaratan, 2025’in en çok konuşulan nanoteknoloji gelişmeleri hangileri? İşte gündemi belirleyen o başlıklar:

1. AI Destekli “Anında” Malzeme Keşfi ve Sentezi

Bu yılın en büyük “oyun değiştirici” gelişmesi, şüphesiz yapay zeka (AI) ve nanoteknolojinin evliliği oldu. Artık yeni bir malzeme keşfetmek yıllar süren deneme-yanılma süreçleri gerektirmiyor.

- Gelişme: Google DeepMind, MIT ve diğer öncü kurumların geliştirdiği AI platformları, kuantum simülasyonları ve üretken modeller (generative models) kullanarak, belirli bir amaca yönelik (örneğin, -50°C’de bile verimli çalışan bir batarya elektroliti) teorik olarak mümkün olan en iyi atomik yapıları saniyeler içinde tasarlayabiliyor. Daha da önemlisi, bu platformlar, tasarlanan malzemeyi sentezlemek için en verimli laboratuvar prosedürünü de otonom olarak oluşturabiliyor.

- Neden Önemli? Bu, malzeme biliminde Ar-Ge sürecini 100 kata kadar hızlandırma potansiyeli taşıyor. İlaç, enerji, elektronik gibi sayısız sektör için “mucize malzemelerin” keşif sürecini radikal bir şekilde kısaltıyor.

2. mRNA Platformunun Kanser Tedavisindeki Zaferi

COVID-19 pandemisinde rüştünü ispatlayan mRNA ve lipid nanoparçacık (LNP) teknolojisi, 2025’te en büyük savaşını kansere karşı veriyor ve ilk büyük zaferlerini kazanıyor.

- Gelişme: Pankreas ve cilt kanseri gibi tedavisi en zor kanser türlerine karşı geliştirilen kişiselleştirilmiş mRNA kanser aşıları, faz 3 denemelerinde çok başarılı sonuçlar gösterdi. Hastanın tümöründen alınan genetik koda göre üretilen bu aşılar, bağışıklık sistemine sadece o hastanın kanser hücrelerini hedef almayı öğretiyor.

- Neden Önemli? Bu, kemoterapinin “her şeyi yok et” yaklaşımından, cerrahi hassasiyette, kişiye özel bir “akıllı bomba” yaklaşımına geçiş anlamına geliyor. Kanser tedavisinde yeni bir çağın kapısı aralanıyor.

3. “Yeşil Hidrojen” Üretiminde Nanokatalizör Devrimi

Sürdürülebilir enerjiye geçişin en büyük umudu olan yeşil hidrojenin önündeki en büyük engel, üretim maliyetleriydi. 2025’te bu engel, nanoteknoloji sayesinde aşılmaya başlandı.

- Gelişme: Araştırmacılar, suyu elektroliz ederek hidrojeni ve oksijeni ayırmak için kullanılan pahalı platin ve iridyum katalizörler yerine, nikel ve kobalt gibi çok daha ucuz metallerin nano-yapılandırılmış alaşımlarını geliştirdiler. Bu yeni nanokatalizörler, platin kadar verimli çalışarak yeşil hidrojen üretim maliyetini %40’a varan oranlarda düşürdü.

- Neden Önemli? Bu gelişme, yeşil hidrojeni endüstriyel ölçekte ekonomik olarak uygulanabilir hale getirerek, ağır sanayi, ulaşım ve enerji depolama alanlarında fosil yakıtlara gerçek bir alternatif yaratıyor.

4. Kuantum Sensörlerin Ticarileşmesi

Kuantum dünyasının tuhaf özelliklerini kullanan sensörler, laboratuvardan çıkıp ilk ticari uygulamalarda kendine yer buldu.

- Gelişme: Azot-boşluk (Nitrogen-Vacancy) merkezli elmas nanokristallerini kullanan yeni nesil kuantum sensörler, inanılmaz bir hassasiyetle manyetik alanları, sıcaklığı ve basıncı ölçebiliyor. Bu sensörler, beyin aktivitelerini (MEG) çok daha yüksek çözünürlükte haritalamak veya GPS’in çalışmadığı yeraltında navigasyon sağlamak için kullanılmaya başlandı.

- Neden Önemli? Tıbbi teşhisten, yer bilimlerine ve savunma teknolojilerine kadar ölçüm hassasiyetinin sınırlarını ortadan kaldırarak daha önce imkansız olan veri toplama ve analiz yetenekleri sunuyor.

5. “Programlanabilir Madde” ve Kendi Kendini Birleştiren Nanoyapılar

Bilim kurgunun en temel fikirlerinden biri olan “programlanabilir madde” konsepti, ilk somut adımlarını attı.

- Gelişme: DNA’yı bir tür “nano-origami” olarak kullanan araştırmacılar, belirli bir sinyal (ışık, ısı veya kimyasal bir uyaran) aldığında önceden programlanmış bir 3D şekle bürünebilen nano-yapılar geliştirdiler. Bu yapılar, mikroskobik bir kargo kutusu gibi davranarak içindeki ilacı belirli bir hedefe ulaştırdıktan sonra açabiliyor veya bir devrenin parçası olarak şekil değiştirerek bağlantıyı açıp kapatabiliyor.

- Neden Önemli? Bu, statiğin yerini dinamiğin aldığı, “akıllı” ve “yaşayan” malzemeler çağının başlangıcıdır. Robotikten tıbba kadar sayısız alanda, çevreye uyum sağlayabilen ve görevini yerine getirebilen sistemlerin önünü açıyor.

Sonuç:

2025 yılı, nanoteknolojinin artık sadece belirli bileşenleri iyileştiren bir teknoloji olmaktan çıkıp, yapay zeka ve biyoteknoloji gibi diğer dönüştürücü güçlerle birleşerek sistemik ve çığır açıcı çözümler ürettiği bir yıl oldu. Bu gelişmeler, sadece bilim dünyası için değil, aynı zamanda insanlığın en temel sorunlarına çözüm arayışımızda da yeni ve parlak bir umut ışığı yakıyor.

Nanoteknoloji Alanında En Yenilikçi Ürünler

Nanoteknoloji, on yıllardır süren laboratuvar çalışmalarının ardından nihayet bilim kurgu filmlerinden fırlamış gibi görünen ürünlerle hayatımıza sızıyor. Maddenin en temel yapı taşlarıyla oynayarak geliştirilen bu ürünler, daha önce imkansız olarak görülen performans, verimlilik ve işlevsellik seviyeleri sunuyor. Peki, 2025 yılı itibarıyla piyasayı ve gündelik yaşantımızı en çok etkileyen, “vay be!” dedirten nanoteknolojik ürünler hangileri?

Bu yazıda, tıptan elektroniğe, enerjiden tüketici ürünlerine kadar nanoteknolojinin en yenilikçi ve çığır açan ürünlerini mercek altına alıyoruz.

1. Sağlık ve Tıp: Akıllı İlaçlar ve Anlık Teşhis Kitleri

Bu alandaki inovasyonlar, insan ömrünü uzatma ve yaşam kalitesini artırma potansiyeliyle en çok heyecan yaratanlar arasında.

- Ürün: Kişiselleştirilmiş mRNA Kanser Aşıları ve İmmünoterapiler

- İnovasyon: Artık standart kemoterapinin ötesine geçiyoruz. Hastanın kendi tümöründen alınan genetik bilgiye göre tasarlanan ve lipid nanoparçacıklar ile vücuda enjekte edilen mRNA aşıları, bağışıklık sistemine doğrudan kanserli hücreleri nasıl tanıyıp yok edeceğini öğretiyor. Bu, “kişiye özel tıp” devriminin en somut örneği. BioNTech ve Moderna gibi firmalar bu alanda öncü konumda.

- Ürün: Giyilebilir Sürekli Glikoz ve Biyobelirteç Monitörleri

- İnovasyon: Diyabet hastaları için parmak delme devri kapanıyor. Cilde yapıştırılan küçük bir bant (patch) içindeki nanobiyosensörler, ter veya deri altı sıvısından glikoz seviyesini saniyeler içinde ve sürekli olarak ölçerek akıllı telefona gönderiyor. Yeni nesil versiyonları, stres hormonu (kortizol) veya dehidrasyon gibi diğer önemli sağlık verilerini de takip edebiliyor.

2. Elektronik: Esneyen Ekranlar ve Sonsuz Hafıza

Elektronik dünyası, nanoteknoloji sayesinde fiziksel sınırlarını zorluyor.

- Ürün: Tamamen Katlanabilir ve Rulo Yapılabilir OLED Ekranlar

- İnovasyon: Akıllı telefonlar artık sadece ortadan ikiye katlanmıyor. Grafen ve gümüş nanotellerden yapılan şeffaf ve esnek iletken filmler sayesinde, bir kalem gibi rulo yapılabilen veya bir bilezik gibi bileğe takılabilen, dayanıklı ve yüksek çözünürlüklü ekranlar piyasaya çıkmış durumda. Bu, giyilebilir teknoloji ve taşınabilir cihaz konseptini tamamen değiştiriyor.

- Ürün: 3D NAND Flash Belleklerde Yeni Nesil Depolama

- İnovasyon: Veri depolama kapasitesindeki artış, nano ölçekli mühendislik sayesinde mümkün oluyor. Üreticiler, bellek hücrelerini yatayda yaymak yerine dikeyde üst üste yüzlerce kat dizerek (3D NAND), terabaytlarca veriyi bir tırnak ucu kadar alana sığdırabiliyor. Bu da daha hızlı ve daha büyük kapasiteli SSD’leri standart hale getiriyor.

3. Enerji ve Sürdürülebilirlik: Hızlı Şarj Olan Bataryalar ve Kendi Enerjisini Üreten Yüzeyler

İklim kriziyle mücadelede en büyük umutlarımızdan biri, enerji alanındaki nanoteknolojik yenilikler.

- Ürün: Silisyum Anotlu Lityum-İyon Bataryalar

- İnovasyon: Geleneksel grafit anotlar yerine, nano-yapılandırılmış silisyum anotlar kullanan yeni nesil bataryalar, elektrikli araçların en büyük sorunlarından ikisine çözüm oluyor: menzil ve şarj süresi. Bu bataryalar, %30-40 daha fazla enerji depolayarak tek şarjla 1000 km’ye varan menziller sunarken, hızlı şarj istasyonlarında 10-15 dakikada %80 doluluğa ulaşabiliyor.

- Ürün: Perovskit-Silisyum Tandem Güneş Hücreleri

- İnovasyon: Geleneksel silisyum güneş panellerinin verimlilik sınırlarına ulaşılırken, perovskit adı verilen bir nanokristal malzemenin silisyum ile birleştirilmesiyle oluşturulan “tandem” hücreler, güneş ışığı spektrumunun çok daha geniş bir kısmını elektriğe çevirebiliyor. Bu, ticari panellerde %30’un üzerinde verimlilik değerleri anlamına geliyor ve güneş enerjisini çok daha rekabetçi kılıyor.

4. Tüketici Ürünleri ve Malzemeler: Akıllı ve Dayanıklı Yüzeyler

Gündelik hayatta kullandığımız ürünler de nanoteknolojiden payını alıyor.

- Ürün: Kendi Kendini Onaran Boya ve Kaplamalar

- İnovasyon: Otomobiller veya akıllı telefonlar üzerindeki can sıkıcı mikro çizikler artık tarihe karışıyor. Nano-kapsüller içeren özel polimer kaplamalar, bir çizik oluştuğunda bu kapsüllerin kırılıp içindeki onarıcı ajanın açığa çıkmasını sağlıyor. Güneş ışığı veya ısıyla aktive olan bu ajan, çiziği saniyeler içinde kimyasal olarak doldurarak yüzeyi eski haline getiriyor.

- Ürün: Hava Temizleyen Boyalar ve Yapı Malzemeleri

- İnovasyon: Binalar artık sadece birer barınak değil, aynı zamanda birer hava temizleyici. Titanyum dioksit (TiO₂) nanoparçacıkları içeren boyalar ve betonlar, güneş ışığı (UV) ile aktive olarak, havadaki zararlı kirleticileri (azot oksitler gibi) ve smogu zararsız bileşiklere dönüştüren bir katalizör görevi görüyor. Özellikle büyük şehirlerde hava kalitesini iyileştirmek için kullanılıyor.

Sonuç:

2025 yılı itibarıyla nanoteknoloji, Ar-Ge laboratuvarlarındaki potansiyelini aşarak, hayatımızın her alanında somut, yenilikçi ve değer yaratan ürünlere dönüşmüş durumda. Bu ürünler, sadece mevcut teknolojileri iyileştirmekle kalmıyor, aynı zamanda daha önce mümkün olmayan yeni pazarlar ve olanaklar yaratıyor. Önümüzdeki yıllarda, bu trendin daha da hızlanarak, bugün hayal bile edemeyeceğimiz nice yenilikçi ürünü hayatımıza sokacağını öngörmek hiç de zor değil.

Sektör Bazında Nano Malzeme Kullanımı

Nanoteknolojinin soyut bir bilimsel kavramdan çıkıp hayatımızın her alanına dokunan somut bir gerçeğe dönüşmesini sağlayan temel unsur, nanomalzemelerdir. Atomik ve moleküler düzeyde tasarlanan bu özel malzemeler; üstün dayanıklılık, iletkenlik, hafiflik ve reaktivite gibi özellikleriyle geleneksel materyallerin sınırlarını ortadan kaldırıyor. Peki, bu “süper malzemeler” hangi sektörlerde, hangi amaçlarla kullanılıyor ve endüstrileri nasıl dönüştürüyor?

Bu yazıda, nanomalzemelerin sektörel kullanım alanlarını, en yaygın uygulama örneklerini ve yarattıkları katma değeri inceliyoruz.

1. Sağlık ve Tıp: Hedefe Yönelik ve Akıllı Çözümler

Nanomalzemelerin en devrimsel etkilerinin görüldüğü alanların başında sağlık sektörü geliyor.

- Kullanılan Malzemeler: Altın nanoparçacıklar, lipozomlar, dendrimerler, polimerik nanoparçacıklar, kuantum noktaları.

- Uygulama Alanları:

- Hedefe Yönelik İlaç Dağıtımı: Kanser tedavisinde, kemoterapi ilaçlarını taşıyan nanoparçacıklar, sadece kanserli hücrelere odaklanarak sağlıklı dokulara verilen zararı en aza indirir. Bu, tedavinin etkinliğini artırırken yan etkileri azaltır.

- Teşhis ve Görüntüleme: Kuantum noktaları ve manyetik nanoparçacıklar, geleneksel yöntemlerle tespit edilemeyen hastalıkları çok erken evrede teşhis etmek için kullanılan biyosensörlerde ve MRI gibi görüntüleme tekniklerinde kontrast ajan olarak kullanılır.

- Rejeneratif Tıp: Hasarlı doku ve organların onarımı için hücrelerin büyümesini ve farklılaşmasını yönlendiren nano-yapılı iskeleler (scaffolds) geliştirilmektedir.

- Antimikrobiyal Yüzeyler: Gümüş nanoparçacıklar, hastane ekipmanlarında, cerrahi aletlerde ve yara örtülerinde bakteri ve virüslerin üremesini engelleyerek enfeksiyon riskini düşürür.

2. Elektronik: Daha Küçük, Daha Hızlı, Daha Verimli

Elektronik endüstrisinin “daha fazlasını daha küçük alana sığdırma” arayışı, nanomalzemeler olmadan imkansızdır.

- Kullanılan Malzemeler: Grafen, karbon nanotüpler (CNT), silisyum nanoparçacıklar, kuantum noktaları.

- Uygulama Alanları:

- Yarı İletkenler ve Transistörler: Silikonun fiziksel sınırlarına yaklaşıldıkça, grafen ve CNT’ler daha hızlı ve enerji verimli yeni nesil çiplerin temelini oluşturmaktadır.

- Ekran Teknolojileri: Kuantum noktaları (Quantum Dots), QLED TV’lerde daha canlı, daha parlak ve daha geniş bir renk gamı sunarak görüntü kalitesinde devrim yaratmıştır.

- Esnek Elektronik: Grafen ve gümüş nanoteller, katlanabilir akıllı telefonlar, bükülebilir ekranlar ve giyilebilir sensörler gibi esnek elektronik cihazların üretimini mümkün kılar.

- Termal Yönetim: Yüksek ısı iletkenliğine sahip nano-elmas ve grafen bazlı termal macunlar, işlemcilerin ve diğer elektronik bileşenlerin daha verimli soğutulmasını sağlar.

3. Enerji: Üretim, Depolama ve Verimlilik

İklim değişikliğiyle mücadele ve sürdürülebilirlik arayışı, enerji sektöründe nanomalzeme kullanımını tetiklemektedir.

- Kullanılan Malzemeler: Titanyum dioksit nanoparçacıklar, CNT’ler, grafen, nano-yapılı silisyum.

- Uygulama Alanları:

- Güneş Panelleri: Nano kaplamalar, panellerin yansıtıcılığını azaltarak daha fazla ışık emmesini sağlar. Kuantum noktaları ise geleneksel panellerin yakalayamadığı farklı dalga boylarındaki ışığı elektriğe çevirerek verimliliği artırır.

- Bataryalar ve Enerji Depolama: Lityum-iyon pillerin anot ve katotlarında kullanılan nano-yapılı malzemeler, bataryaların şarj kapasitesini, şarj hızını ve ömrünü önemli ölçüde artırır.

- Yakıt Hücreleri ve Katalizörler: Platin gibi pahalı metallerin nanoparçacık formunda kullanılması, yakıt hücrelerindeki katalitik reaksiyonların çok daha az malzeme ile daha verimli bir şekilde gerçekleşmesini sağlar.

4. Otomotiv ve Havacılık: Daha Hafif, Daha Güçlü

Bu sektörlerdeki en önemli hedeflerden biri ağırlığı azaltarak yakıt verimliliğini artırmaktır.

- Kullanılan Malzemeler: Karbon nanotüpler, nano-killer, grafen, nano-yapılı alüminyum ve titanyum alaşımları.

- Uygulama Alanları:

- Kompozit Malzemeler: Polimer matrislere eklenen CNT’ler veya nano-killer, çelik kadar sağlam ama çok daha hafif kompozit parçaların (gövde panelleri, kanatlar vb.) üretilmesini sağlar.

- Lastikler: Kauçuğa eklenen karbon siyahı veya silika nanoparçacıkları, lastiğin yol tutuşunu, aşınma direncini ve yakıt verimliliğini artırır.

- Akıllı Kaplamalar: Çizilmeye karşı ultra dayanıklı, kendi kendini temizleyen veya buzlanmayı önleyen nano-kaplamalar, araçların dış yüzeylerini korur.

5. Çevre ve Su Arıtma: Görünmez Tehditlere Karşı Nano Çözümler

- Kullanılan Malzemeler: Nano-gözenekli membranlar, demir nanoparçacıklar, titanyum dioksit nanokatalizörler.

- Uygulama Alanları:

- Su Arıtma: Grafen oksit veya polimer bazlı nanofiltreler, sudaki virüsleri, bakterileri, ağır metalleri ve mikroplastikleri yüksek verimlilikle süzerek temiz suya erişimi kolaylaştırır.

- Toprak ve Su İyileştirme: Yeraltı sularına enjekte edilen sıfır değerlikli demir nanoparçacıkları, zararlı kimyasal kirleticileri yerinde ve etkili bir şekilde parçalar.

- Hava Temizleme: Titanyum dioksit bazlı nano-kaplamalar, binaların dış cephelerine uygulandığında, güneş ışığı yardımıyla havadaki azot oksitler gibi kirleticileri zararsız bileşiklere dönüştürür.

Sonuç:

Görüldüğü gibi nanomalzemeler, tek bir sektöre ait bir yenilik değil, tüm endüstrileri yatay olarak kesen dönüştürücü bir güçtür. Sağlıkta daha etkili tedavilerden, elektronikte imkansız denilen tasarımlara, enerjide sürdürülebilir çözümlerden, ulaşımda daha verimli araçlara kadar uzanan bu geniş yelpaze, nanomalzemelerin neden 21. yüzyılın en stratejik teknolojilerinden biri olduğunu açıkça ortaya koymaktadır. Gelecekte, bu malzemelerin daha da akıllı ve işlevsel hale gelmesiyle, bugünün bilim kurgu senaryoları yarının endüstriyel standardı olacaktır.

Patent Analizi: En Çok Başvuru Yapan Ülkeler

Teknolojik üstünlük yarışı, artık sadece üretilen ürünlerle değil, aynı zamanda o ürünlerin arkasındaki fikri mülkiyet gücüyle ölçülüyor. “Derin teknoloji” alanlarının başında gelen nanoteknolojide ise bu durum çok daha belirgin. Bir ülkenin veya şirketin nanoteknoloji alanındaki gerçek inovasyon kapasitesini ve gelecek vizyonunu anlamanın en kesin yolu, patent ofislerine sundukları başvuru sayılarını ve bu başvuruların içeriğini analiz etmekten geçiyor.

Peki, 2025 yılı itibarıyla nanoteknoloji patent yarışında hangi ülkeler lider? Hangi teknoloji alanları daha çok patentleniyor ve bu rakamlar bize küresel teknoloji rekabetinin geleceği hakkında ne söylüyor? Bu yazıda, patent verilerinin soğuk ama bir o kadar da anlamlı dünyasına dalarak nanoteknoloji inovasyonunun haritasını çıkarıyoruz.

Büyük Resim: Nanoteknoloji Patent Başvurularındaki Patlama

Dünya Fikri Mülkiyet Örgütü (WIPO) ve önde gelen patent ofislerinin (USPTO, EPO, CNIPA) verilerine göre, nanoteknolojiyle ilgili patent başvuruları son on yılda istikrarlı bir şekilde artmaya devam ediyor. Bu artış, teknolojinin laboratuvardan çıkıp ticarileşme aşamasına geçtiğinin ve şirketlerin pazardaki yerlerini korumak için fikri mülkiyete ne kadar önem verdiğinin en net kanıtı.

Patent Liderleri: Podyumda Kimler Var?

Nanoteknoloji patent başvurularında başı çeken ülkeler, aynı zamanda küresel teknoloji ve ekonomi devleri. 2023-2024 verileri konsolide edildiğinde, 2025 itibarıyla sıralama şu şekilde belirginleşiyor:

1. Çin: Nicelikte Ezici Üstünlük Çin, son birkaç yıldır patent başvuru sayısında açık ara lider konumda. Hükümetin sağladığı cömert teşvikler, üniversitelerin ve şirketlerin patent başvuru sayısını bir performans kriteri olarak görmesi, bu nicel patlamanın arkasındaki en büyük güç.

- Odak Alanları: Malzeme bilimi (özellikle grafen ve nadir toprak elementleri bazlı nanomalzemeler), enerji depolama (bataryalar), ve nanoelektronik.

- Strateji: Geniş bir alanda, olası her buluşu koruma altına alarak teknolojik hareket alanını domine etme stratejisi güdüyorlar. Ancak patentlerin ticari etki ve kalitesi (atıf sayıları vb.) konusunda hala soru işaretleri bulunuyor.

2. Amerika Birleşik Devletleri (ABD): Kalite ve Ticari Etkide Lider ABD, başvuru sayısında Çin’in gerisinde kalsa da, patentlerin niteliği, uluslararası geçerliliği (farklı ülkelerde de tescil ettirilmesi) ve ticari değeri açısından liderliğini koruyor. Özellikle “çığır açıcı” veya “platform” niteliğindeki patentlerde ağırlığı hissediliyor.

- Odak Alanları: Nanotıp ve biyoteknoloji (ilaç dağıtım sistemleri, teşhis, genetik), yarı iletkenler ve kuantum bilişim.

- Strateji: Üniversiteler (MIT, Stanford vb.), startuplar ve büyük teknoloji/ilaç devleri (IBM, Intel, Pfizer) arasındaki güçlü ekosistem sayesinde, yüksek ticari potansiyele sahip, savunması güçlü patentlere odaklanıyorlar.

3. Japonya: Endüstriyel Derinlik ve Hassasiyet Japonya, uzun yıllardır nanoteknoloji alanında önemli bir oyuncu. Şirketlerin köklü Ar-Ge kültürleri, patentlere de yansıyor.

- Odak Alanları: Nanoelektronik (Hitachi, Toshiba), optik (Nikon), otomotiv (Toyota) ve ileri malzemeler (Toray). Özellikle üretim süreçleri ve hassas cihazlar konusundaki patentleriyle öne çıkıyorlar.

- Strateji: Mevcut endüstriyel güçlerini daha da ileri taşıyacak, üretim verimliliğini ve ürün kalitesini artıracak spesifik ve uygulamaya yönelik patentlere odaklanıyorlar.

4. Güney Kore: Odaklanmış ve Agresif Güney Kore, dev teknoloji şirketlerinin öncülüğünde patent yarışında çok agresif bir oyuncu.

- Odak Alanları: Ekran teknolojileri (Quantum Dots), yarı iletken bellekler, batarya teknolojileri ve tüketici elektroniği. Samsung ve LG, tek başlarına birçok ülkeden daha fazla patent başvurusu yapabiliyor.

- Strateji: Küresel pazarda lider oldukları alanlardaki hakimiyetlerini korumak ve rakiplerine karşı yasal bir duvar örmek üzerine kurulu, son derece odaklı bir patent stratejisi izliyorlar.

5. Almanya: Mühendislik ve Uygulama Gücü Almanya, Avrupa’nın patent lideri. Alman mühendislik ekolü, nanoteknoloji patentlerine de yansıyor.

- Odak Alanları: Otomotiv uygulamaları (hafif kompozitler, katalizörler, sensörler), kimya (BASF, Evonik) ve endüstriyel üretim teknolojileri.

- Strateji: “Endüstri 4.0” vizyonu doğrultusunda, nanoteknolojiyi mevcut üretim altyapısını daha verimli ve akıllı hale getirmek için bir araç olarak kullanarak patentler geliştiriyorlar.

Trendler ve Gelecek Öngörüleri

- Yapay Zeka ve Patentler: Yapay zekanın yeni malzemeleri ve molekülleri keşfetmek için kullanılması, “AI tarafından icat edilen” buluşların patentlenebilirliği konusunda yeni hukuki tartışmaları da beraberinde getiriyor.

- Sürdürülebilirlik Patentleri Artıyor: Yeşil nanoteknoloji alanındaki (su arıtma, karbon yakalama, çevre dostu üretim) patent başvurularında belirgin bir artış gözlemleniyor. Bu, ESG odaklı yatırımların bir yansıması.

- Stratejik Dava ve Lisanslama: Patentler artık sadece bir savunma aracı değil, aynı zamanda bir gelir modeli. Şirketler arası patent davaları ve teknoloji lisanslama anlaşmaları artarak devam edecek.

Sonuç:

Nanoteknoloji patent analizi, bize küresel teknoloji savaşlarının görünmez cephesini gösteriyor. Çin’in nicel hakimiyeti, ABD’nin niteliksel ve ticari etki liderliği, Japonya ve Almanya’nın endüstriyel derinliği ve Güney Kore’nin odaklı gücü, bu yarışın çok yönlü doğasını ortaya koyuyor. Bir ülkenin veya şirketin gelecekteki teknolojik ve ekonomik gücü, bugün patent ofislerine sunduğu dosyaların içinde gizlidir. Bu nedenle patent verilerini okuyabilmek, geleceği okuyabilmek anlamına gelmektedir.

Nanoteknoloji Startuplarına Yatırım Trendleri

“Derin teknoloji” (deep tech) evreninin en gözde alanlarından biri olan nanoteknoloji, startuplar için hem devasa fırsatlar hem de zorlu meydan okumalar sunuyor. Yüksek Ar-Ge maliyetleri ve uzun ticarileşme süreçlerine rağmen, endüstrileri kökünden değiştirme potansiyeli, risk sermayesi (VC) fonlarının ve kurumsal yatırımcıların iştahını kabartıyor. Peki, 2025 yılında yatırımcılar bir nanoteknoloji startup’ında ne arıyor? Hangi alanlar “sıcak”, hangi iş modelleri öne çıkıyor ve fon bulma şansını ne artırıyor?

Bu yazıda, nanoteknoloji startuplarına yönelik en güncel yatırım trendlerini, yatırımcı beklentilerini ve girişimciler için stratejik ipuçlarını ele alıyoruz.

Genel Yatırım Ortamı: “Gerçekçi İyimserlik” Dönemi

Geçmiş yıllardaki “her fikre para yatırma” coşkusu, yerini daha temkinli ve “gerçekçi bir iyimserliğe” bırakmış durumda. Yatırımcılar artık sadece parlak bir bilimsel buluşa değil, aynı zamanda bu buluşun somut bir pazar sorununu nasıl çözdüğüne, ölçeklenebilir bir iş modeline ve güçlü bir ekibe sahip olup olmadığına odaklanıyor.

Yatırımcıların Önceliklendirdiği Temel Kriterler:

- Güçlü Fikri Mülkiyet (IP): Sağlam ve savunulabilir bir patent portföyü, yatırım kararındaki en önemli faktörlerden biri.

- Net Pazar Uygulaması: “Harika bir malzeme üretiyoruz” yerine, “Ürettiğimiz bu malzeme ile batarya ömrünü %30 artırıyoruz” gibi net bir değer önerisi sunan startuplar öne çıkıyor.

- Ölçeklenebilir Üretim Planı: Laboratuvar ölçeğindeki üretimi, endüstriyel boyuta taşıyabilecek gerçekçi ve maliyet-etkin bir yol haritası sunmak kritik.

- Multidisipliner Kurucu Ekip: Sadece parlak bir bilim insanı yeterli değil. Ekipte bilimsel yetkinliğin yanı sıra iş geliştirme, finans ve pazarlama tecrübesi de aranıyor.

2025’in Gözde Yatırım Alanları: Para Nereye Akıyor?

Yatırımcılar, geniş ve belirsiz alanlar yerine, belirli dikey pazarlarda devrim yaratma potansiyeli olan startuplara odaklanıyor.

1. İklim Teknolojisi ve Yeşil Nanoteknoloji (Climate Tech & Green Nano): Bu, şu anki en sıcak yatırım alanı. ESG (Çevresel, Sosyal ve Yönetişim) kriterlerine duyarlı fonların artmasıyla bu alandaki startuplar büyük ilgi görüyor.

- Popüler Fikirler: Enerji depolama (yeni nesil bataryalar), yeşil hidrojen üretimi için nanokatalizörler, karbon yakalama ve dönüştürme teknolojileri, su arıtma için nanofiltreler, çevre dostu ve biyobozunur nanomalzemeler.

2. Sağlık Teknolojileri ve Nanotıp (Health Tech & Nanomedicine): Her zaman popüler olan bu alan, kişiselleştirilmiş tıp trendiyle daha da değer kazandı.

- Popüler Fikirler: Hızlı ve ucuz teşhis kitleri geliştiren biyosensör startupları, belirli kanser türlerine odaklanan hedefe yönelik ilaç dağıtım platformları, yaşlanma karşıtı (anti-aging) araştırmalar için hücresel onarım mekanizmaları geliştiren şirketler.

3. Yapay Zeka Destekli Malzeme Platformları (AI-Driven Materials Platforms): Bu, “derin teknolojinin” en derinidir. Tek bir malzeme yerine, yeni malzemelerin keşfini ve geliştirilmesini hızlandıran platformlar sunan startuplar, büyük VC’lerin radarında.

- Popüler Fikirler: Yapay zeka ve kuantum simülasyonları kullanarak belirli bir uygulama (örneğin, bir jet motoru kanadı) için en uygun malzemenin formülasyonunu öngören yazılım platformları.

4. Sentetik Biyoloji ve Nanoteknoloji Kesişimi: Biyolojik sistemleri, nano ölçekte mühendislik yaklaşımlarıyla birleştiren startuplar, gıdadan ilaca kadar geniş bir yelpazede yıkıcı inovasyonlar sunuyor.

- Popüler Fikirler: Belirli protein veya enzimleri “üretmek” üzere programlanmış mikroorganizmalar, tarım verimliliğini artıran akıllı gübreler.

Yatırım Modellerindeki Değişim

- Kurumsal Risk Sermayesi (CVC) Etkisi: BASF, Intel, Samsung, Merck gibi büyük şirketlerin CVC kolları, nanoteknoloji startupları için en önemli finansman kaynaklarından biri haline geldi. Bu CVC’ler sadece para değil, aynı zamanda pazar erişimi, üretim kapasitesi ve stratejik rehberlik de sunuyor.

- Odaklanmış “Deep Tech” Fonları: Sadece derin teknoloji startuplarına yatırım yapan özel VC fonlarının sayısı artıyor. Bu fonların ortakları, uzun Ar-Ge süreçlerini ve teknolojik riskleri anlayan deneyimli kişilerden oluşuyor.

- Hibe ve Kamu Fonlarının Rolü: Özellikle erken aşama (seed/pre-seed) startuplar için TÜBİTAK (Türkiye), Horizon Europe (AB) veya SBIR (ABD) gibi kamu/hibe fonları, ilk prototipi geliştirmek ve patent başvurularını yapmak için hayati önem taşıyor. Yatırımcılar, bu tür prestijli hibeleri alabilmiş startuplara daha olumlu bakıyor.

Girişimciler İçin Stratejik İpuçları

- Önce Sorunu Bulun, Sonra Çözümü Geliştirin: Harika bir teknolojiye sahip olabilirsiniz, ancak bu teknoloji pazarın canını yakan bir sorunu çözmüyorsa, yatırım alması zordur.

- Ekosistemin İçinde Olun: Üniversitelerin teknoparklarında, hızlandırma programlarında ve sektör etkinliklerinde yer alın. Bu, hem potansiyel yatırımcılarla hem de yetenekli ekip arkadaşlarıyla tanışmanızı sağlar.

- Aşamalı Bir Yol Haritası Sunun: 10 yıl sonra dünyayı değiştirecek vizyonunuzu anlatın, ama ilk 18-24 ay içinde hangi somut hedefe (örneğin, “prototipi laboratuvarda çalıştırmak” veya “ilk pilot müşteriyle anlaşmak”) ulaşacağınızı ve bunun için ne kadar paraya ihtiyacınız olduğunu net bir şekilde belirtin.

Sonuç:

Nanoteknoloji startup yatırımları, 2025 yılında daha akıllı, daha odaklı ve daha problem çözücü bir yaklaşımla şekilleniyor. Sadece iyi bir fikre değil, aynı zamanda sürdürülebilir bir dünyaya ve somut endüstriyel sorunlara çözüm sunan, sağlam bir iş planına sahip girişimciler, geleceği finanse etmeye hazır olan yatırımcıları yanlarında bulacaktır. Bilimsel deha ile pazar zekasını birleştirebilen startuplar, bu heyecan verici dönemin kazananları olacak.

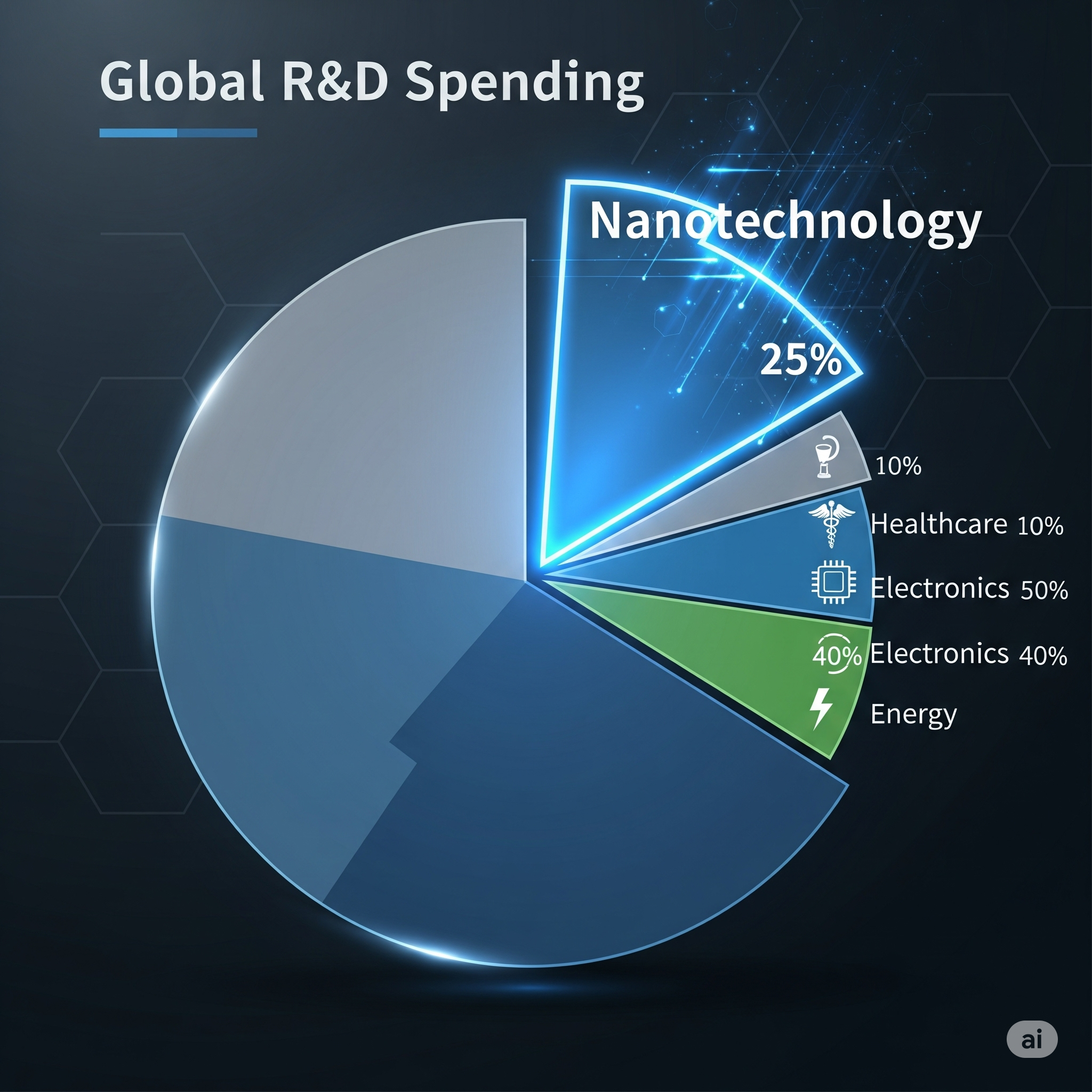

AR-GE Harcamalarında Nanoteknolojinin Payı

Küresel inovasyon ve rekabetin rotasını belirleyen en önemli metriklerden biri, şüphesiz Araştırma-Geliştirme (Ar-Ge) harcamalarıdır. Şirketlerin ve ülkelerin geleceğe ne kadar yatırım yaptığını gösteren bu harcamalar içinde, bazı teknolojiler stratejik önemleriyle öne çıkar. İşte nanoteknoloji, son yirmi yıldır bu pastadan giderek daha büyük bir pay alan, inovasyonun mikroskobik ama en güçlü motorlarından biridir.

Peki, 2025 yılı itibarıyla küresel Ar-Ge harcamaları içinde nanoteknolojinin payı ne durumda? Hangi ülkeler ve sektörler bu alana en çok yatırımı yapıyor ve bu harcamalar geleceğin teknolojilerini nasıl şekillendiriyor? Bu yazıda, rakamlar ve trendler ışığında nanoteknolojinin Ar-Ge dünyasındaki yerini inceliyoruz.

Büyük Resim: Küresel Ar-Ge ve Nanoteknolojinin Yeri

Küresel Ar-Ge harcamaları trilyonlarca dolarla ifade edilen devasa bir ekonomi oluşturuyor. Bu devasa bütçe içinde, nanoteknolojiye doğrudan veya dolaylı olarak ayrılan payın yıllık 150-200 milyar dolar aralığında olduğu tahmin edilmektedir. Bu rakam, toplam Ar-Ge harcamalarının küçük bir yüzdesi gibi görünse de, nanoteknolojinin “yatay” bir teknoloji (horizontal technology) olduğu unutulmamalıdır. Yani, nanoteknoloji kendi başına bir sektör olmaktan çok, diğer tüm sektörleri dönüştüren bir “temel yetenek” olarak Ar-Ge bütçelerine nüfuz etmektedir.

Bir ilaç firmasının yeni bir kanser ilacı için yaptığı Ar-Ge harcamasının bir kısmı, ilacı hedefe taşıyacak nano-kapsüllerin geliştirilmesine; bir elektronik devinin Ar-Ge bütçesinin bir kısmı ise yeni nesil transistörler için nano-malzemelerin araştırılmasına ayrılmaktadır. Bu nedenle, nanoteknolojinin gerçek Ar-Ge payı, resmi rakamların çok daha üzerindedir.

Ar-Ge Harcamalarında Lider Ülkeler: Stratejik Üstünlük Yarışı

Nanoteknoloji Ar-Ge’sinde bayrağı göğüsleyen ülkeler, küresel teknoloji liderliği konusunda da en iddialı olanlardır:

- Çin: Küresel nanoteknoloji Ar-Ge harcamalarında lider konumdadır. Hükümetin “Made in China 2025” gibi stratejik planları doğrultusunda, özellikle malzeme bilimi, yarı iletkenler ve yenilenebilir enerji alanlarındaki nanoteknoloji projelerine devasa kamu fonları aktarılmaktadır.

- ABD: Özellikle sağlık ve savunma alanlarındaki Ar-Ge harcamalarında liderdir. Ulusal Sağlık Enstitüleri (NIH) ve Savunma Bakanlığı (DoD), nanotıp ve nanomalzeme projelerinin en büyük fon sağlayıcılarıdır. Ayrıca, özel sektör ve risk sermayesi ekosistemi de bu alandaki startupları güçlü bir şekilde desteklemektedir.

- Japonya ve Güney Kore: Bu ülkelerin Ar-Ge harcamaları, özel sektörün lokomotifliğinde ilerlemektedir. Samsung, LG, Toyota gibi devlerin Ar-Ge bütçelerinin önemli bir kısmı, nanoelektronik, batarya teknolojileri ve ekran teknolojileri gibi doğrudan ticarileşebilecek alanlara odaklanmıştır.

- Almanya: Endüstri 4.0’ın kalbi olan Almanya, nanoteknolojiyi otomotiv, kimya ve üretim mühendisliği gibi güçlü olduğu sanayi dallarına entegre etmeye yönelik uygulamalı Ar-Ge projelerine büyük yatırım yapmaktadır.

Sektörel Dağılım: Ar-Ge Parası Nereye Akıyor?

Nanoteknoloji Ar-Ge harcamaları belirli sektörlerde yoğunlaşmaktadır:

- Sağlık ve Biyoteknoloji (%35-40): En büyük pay bu sektördedir. Kanser immünoterapisi için akıllı ilaç taşıyıcılar, hızlı teşhis kitleri için nanobiyosensörler ve gen düzenleme teknolojileri (CRISPR gibi) için nano-taşıyıcılar en sıcak araştırma konularıdır.

- Elektronik ve Yarı İletkenler (%25-30): Silikon teknolojisinin sınırlarına gelinmesi, Ar-Ge harcamalarını grafen, karbon nanotüp ve diğer 2D malzemelerden yapılacak yeni nesil çiplere yönlendirmiştir. Kuantum bilişim de bu alandaki harcamaları tetiklemektedir.

- Enerji (%15-20): İklim değişikliğiyle mücadele, bu sektöre yapılan Ar-Ge yatırımlarını artırmıştır. Enerji depolama (Lityum-iyon pillerin ötesi), güneş hücresi verimliliği ve yeşil hidrojen üretimi için nanokatalizörler ana araştırma alanlarıdır.

- Kimya ve İleri Malzemeler (%10-15): Daha hafif kompozitler, akıllı kaplamalar ve endüstriyel süreçler için daha verimli katalizörlerin geliştirilmesi, kimya devlerinin Ar-Ge bütçelerinde önemli bir yer tutar.

Ar-Ge Harcamalarındaki Trendler ve Gelecek Öngörüleri

- Uygulamalı Araştırmaya Kayış: Temel bilim araştırmaları önemini korusa da, hem devletler hem de özel sektör, pazara daha hızlı çıkabilecek, somut problemlere çözüm üreten uygulamalı projelere fonlarını kaydırmaktadır.

- Sürdürülebilirlik Odaklı Ar-Ge: “Yeşil nanoteknoloji” konsepti, Ar-Ge’nin ana akımı haline gelmektedir. Çevre dostu üretim metotları ve döngüsel ekonomiyle uyumlu nanomalzemeler geliştiren projeler, fon bulmakta daha az zorlanmaktadır.

- Disiplinlerarası İşbirliğinin Yükselişi: Nanoteknoloji, yapay zeka ve biyoteknoloji gibi alanlarla birleşerek yeni araştırma sahaları doğuruyor. “AI for Materials Discovery” (Malzeme Keşfi için Yapay Zeka) gibi alanlar, Ar-Ge harcamalarından giderek daha fazla pay alıyor.

Sonuç:

Ar-Ge harcamaları içindeki payı ve etki alanı her geçen yıl artan nanoteknoloji, inovasyon ekosisteminin vazgeçilmez bir parçasıdır. Bu alana yapılan yatırımlar, sadece yeni ürünlerin ve teknolojilerin değil, aynı zamanda ülkelerin ekonomik refahının ve küresel rekabet gücünün de geleceğini şekillendirmektedir. Sağlık, elektronik ve enerji gibi insanlığın en temel sorunlarına çözüm vaat eden nanoteknoloji, önümüzdeki on yılda da Ar-Ge harcamalarının en stratejik ve en çok getiri potansiyeli taşıyan alanı olmaya devam edecektir.

Türkiye’de Nanoteknoloji Sektörü ve Potansiyeli

Türkiye, küresel teknoloji yarışında stratejik bir oyuncu olma hedefini sürdürürken, bu vizyonun merkezine yerleşen en kritik alanlardan biri şüphesiz nanoteknoloji. Maddenin atomik düzeyde manipülasyonuyla sanayiden sağlığa, savunmadan enerjiye kadar her alanda ezber bozan çözümler sunan bu teknoloji, Türkiye’nin yüksek katma değerli üretim ve teknolojik bağımsızlık hedefleri için devasa bir potansiyel barındırıyor.

Peki, 2025 yılı itibarıyla Türkiye’nin nanoteknoloji karnesi nasıl? Hangi alanlarda güçlüyüz, hangi fırsatlar kapıda ve bu potansiyeli tam olarak hayata geçirmek için nelere ihtiyacımız var? Bu yazıda, Türkiye’nin nanoteknoloji ekosistemini tüm yönleriyle mercek altına alıyoruz.

Türkiye’nin Nanoteknoloji Altyapısı ve Akademik Gücü

Türkiye’nin nanoteknoloji alanındaki en büyük gücü, son 15 yılda kurulan dünya standartlarındaki araştırma altyapısı ve yetiştirdiği nitelikli insan kaynağıdır.

- Ulusal Araştırma Merkezleri:

- Bilkent Üniversitesi UNAM (Ulusal Nanoteknoloji Araştırma Merkezi): Türkiye’nin bu alandaki amiral gemisi konumundadır. Sahip olduğu gelişmiş temiz oda tesisleri, karakterizasyon laboratuvarları ve multidisipliner araştırma gruplarıyla sadece Türkiye’ye değil, bölgeye de hizmet veren bir mükemmeliyet merkezidir.

- Sabancı Üniversitesi SUNUM (Nanoteknoloji Araştırma ve Uygulama Merkezi): Özellikle sanayi odaklı projeler ve ticarileşme konusunda güçlüdür. Kompozit malzemeler, sağlık teknolojileri ve enerji uygulamaları üzerine yoğunlaşmıştır.

- Gebze Teknik Üniversitesi (Nanoteknoloji Enstitüsü): Türkiye’de doğrudan bu alana adanmış bir enstitüye sahip olmasıyla, lisansüstü eğitim ve odaklı araştırmalar için önemli bir merkezdir.

Bu büyük merkezlerin yanı sıra ODTÜ, İTÜ, Hacettepe, Koç ve İYTE gibi birçok üniversitemiz, bünyelerindeki araştırma grupları ve laboratuvarlarla ekosisteme önemli katkılar sağlamaktadır.

Öne Çıkan Sektörler ve Uygulama Alanları

Türkiye’de nanoteknoloji, teorik araştırmaların ötesine geçerek çeşitli sektörlerde somut ürün ve çözümlere dönüşmeye başlamıştır.

- Savunma ve Havacılık: Bu sektör, nanoteknolojinin en hızlı ticarileştiği alanların başında geliyor.

- Uygulamalar: Daha hafif ve balistik performansı yüksek zırh malzemeleri, radar dalgalarını daha az yansıtan (stealth) kaplamalar, yüksek çözünürlüklü sensörler ve insansız hava araçları (İHA) için geliştirilen kompozit parçalar. ASELSAN, ROKETSAN, TUSAŞ gibi devler, bu alanda üniversiteler ve KOBİ’lerle aktif olarak çalışmaktadır.

- Malzeme ve Kimya:

- Uygulamalar: Türkiye, özellikle grafen, karbon nanotüp ve çeşitli nanoparçacıkların (gümüş, titanyum dioksit vb.) üretimi konusunda önemli bir kapasiteye ulaşmıştır. Nanografi gibi firmalar, ürettikleri bu yüksek katma değerli malzemeleri küresel pazara ihraç etmektedir. Bu malzemeler, polimerleri güçlendirmek, antibakteriyel yüzeyler oluşturmak ve boya/kaplama endüstrisinde performansı artırmak için kullanılmaktadır.

- Tekstil:

- Uygulamalar: Türk tekstil sektörünün inovatif gücü, nanoteknoloji ile birleşiyor. Su ve leke itici kumaşlar, UV korumalı giysiler, antibakteriyel ve koku yapmayan tekstil ürünleri, pazarda rekabet avantajı sağlıyor.

- Enerji:

- Uygulamalar: Enerji depolama teknolojileri (bataryalar) ve güneş panellerinin verimliliğini artırmaya yönelik çalışmalar hız kazanmıştır. Özellikle bor madeninin nanoteknolojik uygulamalarıyla enerji depolama alanında katma değer yaratma potansiyeli yüksektir.

- Sağlık ve Biyoteknoloji:

- Uygulamalar: Bu alan, büyük bir potansiyel taşısa da regülasyonlar nedeniyle ticarileşmenin daha yavaş olduğu bir alandır. Teşhis kitleri, biyosensörler ve ilaç taşıyıcı sistemler üzerine yapılan akademik çalışmalar yoğun bir şekilde devam etmektedir.

Türkiye’nin Potansiyeli ve Önündeki Fırsatlar

- Stratejik Konum: Türkiye, Avrupa, Asya ve Orta Doğu pazarları arasında bir köprü görevi görerek, nanoteknoloji ürünleri için bir üretim ve ihracat merkezi olma potansiyeline sahiptir.

- Genç ve Dinamik Nüfus: Teknolojiye meraklı, iyi eğitimli genç nüfus, bu alandaki insan kaynağı potansiyelini oluşturmaktadır.

- Güçlü Olduğu Sektörlerle Entegrasyon: Otomotiv, tekstil, inşaat ve kimya gibi Türkiye’nin geleneksel olarak güçlü olduğu sektörlerin nanoteknoloji ile dönüştürülmesi, büyük bir katma değer potansiyeli sunmaktadır.

- Yeşil Mutabakat ve Sürdürülebilirlik: Avrupa Yeşil Mutabakatı’na uyum sürecinde, nanoteknolojinin sunduğu enerji verimliliği, su arıtma ve çevre dostu malzeme çözümleri Türkiye için önemli bir fırsat penceresi açmaktadır.

Aşılması Gereken Zorluklar

- Fikirden Ürüne Geçiş (Ticarileşme): Akademide üretilen değerli bilgilerin ve patentlerin, ticarileşerek pazara ulaşmasında hala zorluklar yaşanmaktadır. Üniversite-sanayi işbirliğinin daha da derinleştirilmesi gerekmektedir.

- Risk Sermayesi Ekosisteminin Gelişmesi: Nanoteknoloji gibi “derin teknoloji” alanları, uzun Ar-Ge süreçleri ve yüksek başlangıç maliyetleri gerektirir. Bu tür projelere yatırım yapacak sabırlı ve vizyoner risk sermayesi fonlarının sayısının artması kritiktir.

- Standardizasyon ve Regülasyon: Nanomalzemelerin güvenliği, test edilmesi ve sertifikasyonu konularında ulusal standartların ve yasal altyapının güçlendirilmesi gerekmektedir.

Sonuç: Geleceğin Anahtarı Elimizde

Türkiye, nanoteknoloji alanında önemli bir akademik birikim ve altyapı oluşturmayı başarmıştır. 2025 ve sonrası için en kritik görev, bu birikimi sanayinin lokomotif gücüyle birleştirerek somut, katma değeri yüksek ve küresel pazarda rekabet edebilecek ürünlere dönüştürmektir. Savunma sanayiinde yakalanan başarılı modelin diğer sektörlere de yayılması, ticarileşme süreçlerinin hızlandırılması ve odaklı devlet desteklerinin artırılmasıyla, Türkiye’nin nanoteknoloji alanında sadece bir takipçi değil, lider bir oyuncu olma potansiyeli bulunmaktadır.

Nanomalzeme Üreticileri ve Lider Firmalar

Nanoteknolojinin vaat ettiği devrimsel ürünlerin—daha verimli bataryalardan, hedefe yönelik kanser ilaçlarına, ultra sağlam kompozitlerden, canlı renklere sahip ekranlara kadar—tümünün kalbinde tek bir şey yatar: ileri teknoloji nanomalzemeler. Bu mikroskobik yapı taşlarını endüstriyel ölçekte, yüksek saflıkta ve tutarlı bir kalitede üretebilen şirketler, geleceğin teknolojisine yön veren kilit oyunculardır.

Bu yazıda, 2025 yılı itibarıyla küresel nanomalzeme pazarının lider firmalarını, uzmanlık alanlarını ve sektöre etkilerini mercek altına alıyoruz.

Nanomalzeme Pazarına Genel Bakış: Rekabet ve Uzmanlaşma

Nanomalzeme pazarı, tek bir şirketin her şeye hakim olduğu bir yapıdan ziyade, belirli malzeme türlerinde uzmanlaşmış çok sayıda oyuncudan oluşur. Pazar temel olarak birkaç ana kategoriye ayrılmıştır:

- Karbon Bazlı Nanomalzemeler: Grafen, karbon nanotüpler (CNT).

- Metal Oksit Nanoparçacıklar: Titanyum dioksit (TiO₂), çinko oksit (ZnO), silikon dioksit (SiO₂).

- Kuantum Noktaları (Quantum Dots): Kadmiyum Selenid (CdSe) gibi yarı iletken nanokristaller.

- Dendrimerler ve Nano-polimerler: Özellikle tıp ve ilaç taşımacılığında kullanılır.

- Nano-killer ve Nano-selüloz: Kompozitleri güçlendirmek ve ambalaj sanayinde kullanılır.

Şimdi bu alanlardaki lider firmalara daha yakından bakalım.

Karbonun Kralları: Grafen ve Karbon Nanotüp Üreticileri

Karbon bazlı malzemeler, olağanüstü mekanik, elektriksel ve termal özellikleri nedeniyle en çok talep gören nanomalzemelerdendir.

- Cabot Corporation (ABD): Özellikle karbon nanotüpler (CNT’ler) ve karbon siyahı üretiminde dünyanın en büyüklerinden biridir. Ürünleri, bataryalarda iletkenliği artırmak, lastiklerin dayanıklılığını yükseltmek ve antistatik kaplamalar oluşturmak için yaygın olarak kullanılır.

- LG Chem (Güney Kore): Özellikle elektrikli araç bataryaları için yüksek kaliteli karbon nanotüp üretiminde pazar liderlerinden biridir. Batarya performansını ve ömrünü artırmaya yönelik Ar-Ge çalışmalarıyla tanınır.

- The Sixth Element Materials Technology (Çin): Dünyanın en büyük grafen oksit ve grafen üreticilerinden biridir. Endüstriyel ölçekte üretim kapasitesiyle, kompozit malzemeler, kaplamalar ve elektronik uygulamalar için grafeni daha erişilebilir kılmıştır.

- Nanocyl (Belçika): Çok duvarlı karbon nanotüplerin (MWCNT) endüstriyel üretimi ve uygulamaları konusunda uzmanlaşmış öncü bir firmadır.

Endüstrinin Görünmez Kahramanları: Metal Oksit Nanoparçacık Üreticileri

Bu malzemeler, kozmetikten boya sanayine, elektronikten katalizörlere kadar çok geniş bir kullanım alanına sahiptir.

- BASF (Almanya): Dünyanın en büyük kimya şirketlerinden biri olan BASF, çok çeşitli metal ve metal oksit nanoparçacıkları üretir. Özellikle katalizörler, pigmentler ve UV koruyucular alanında güçlü bir portföye sahiptir.

- Evonik Industries (Almanya): Özellikle silikon dioksit (SiO₂) nanoparçacıkları (AEROSIL® markası altında) üretiminde pazar lideridir. Bu ürünler, boyalarda, yapıştırıcılarda ve kaplamalarda reolojik kontrol ajanı olarak kullanılır.

- Chemours (ABD): Titanyum dioksit (TiO₂) nanoparçacıklarının en büyük üreticilerindendir. Ti-Pure™ markasıyla, boyalara beyazlık ve opaklık kazandırmanın yanı sıra, güneş kremlerinde etkili bir UV filtresi olarak kullanılır.

Ekran Teknolojisinin Yıldızları: Kuantum Noktası (Quantum Dot) Liderleri

Kuantum noktaları, QLED TV’ler ve ekran teknolojilerindeki devrim sayesinde son yılların en popüler nanomalzemelerinden biri haline gelmiştir.

- Nanosys (ABD): Kuantum noktası teknolojisinin geliştirilmesi ve ticarileştirilmesinde öncü bir firmadır. Ekran teknolojileri için kadmiyum içermeyen (Cadmium-Free) kuantum noktaları üzerine odaklanarak pazar standardını belirlemiştir. Birçok büyük ekran üreticisi, Nanosys’in teknolojisini lisanslamaktadır.

- Samsung (Güney Kore): Sadece bir teknoloji kullanıcısı değil, aynı zamanda kendi kuantum noktası teknolojisini ve üretim kapasitesini geliştiren en büyük oyunculardan biridir. QLED TV pazarındaki liderliği, bu alandaki Ar-Ge gücünden kaynaklanmaktadır.

- Hansol Chemical (Güney Kore): Samsung gibi devlere kuantum noktası malzemeleri tedarik eden önemli bir üreticidir.

Türkiye’deki Önemli Nanomalzeme Üreticileri

Türkiye’de de bu alanda faaliyet gösteren ve küresel pazarda adından söz ettiren değerli firmalar bulunmaktadır.

- Nanografi (Türkiye): Özellikle yüksek saflıkta grafen ve karbon nanotüp üretimi konusunda öne çıkan bir firmadır. Geniş ürün yelpazesi ile hem akademik araştırmalara hem de endüstriyel projelere yüksek katma değerli nanomalzemeler tedarik etmektedir.

- NANOVAK (Türkiye): Nanomalzeme üretiminde kritik rol oynayan PVD (Fiziksel Buhar Biriktirme) ve CVD (Kimyasal Buhar Biriktirme) gibi ince film kaplama sistemlerinin tasarımı ve üretimi konusunda uzmanlaşmıştır.

Pazar Dinamikleri ve Gelecek Trendleri

- Konsolidasyon ve Satın Almalar: Büyük kimya ve teknoloji şirketleri, inovasyon yeteneklerini artırmak için başarılı nanomalzeme startuplarını satın alarak pazarda konsolidasyona yol açmaktadır.

- Uygulama Odaklı Üretim: Şirketler artık sadece standart malzeme üretmek yerine, müşterinin özel ihtiyacına yönelik (örneğin belirli bir polimerle uyumlu CNT) “terzi usulü” nanomalzemeler geliştirmeye odaklanmaktadır.

- Sürdürülebilirlik ve Yeşil Üretim: Üretim süreçlerinde toksik kimyasalların kullanımını azaltan ve enerji verimliliği sağlayan “yeşil” üretim metotları, hem regülasyonlar hem de müşteri talepleri doğrultusunda bir rekabet avantajı haline gelmektedir.

Sonuç:

Nanomalzeme üreticileri, görünmez ama vazgeçilmez bir role sahiptir. Bu firmaların Ar-Ge laboratuvarlarında geliştirdiği ve endüstriyel tesislerinde ürettiği yenilikçi malzemeler, teknolojik ilerlemenin temelini oluşturmaktadır. Pazar, büyük kimya devleri ile belirli alanlarda uzmanlaşmış çevik teknoloji firmalarının bir arada bulunduğu dinamik bir yapı sergilemektedir. Gelecekte, sürdürülebilir ve uygulama odaklı üretim yapabilen şirketlerin bu rekabette öne çıkacağı kesindir.

Dünya’da Nanoteknoloji Yatırımları

- 21. yüzyılın en dönüştürücü teknolojilerinden biri olan nanoteknoloji, artık sadece laboratuvarlarda kalmayıp küresel yatırım arenasında da fırtınalar estiriyor. Milyarlarca dolarlık kamu fonları, risk sermayesi (VC) ve kurumsal Ar-Ge bütçeleri, bu alandaki devrimsel potansiyeli gerçeğe dönüştürmek için adeta bir yarış içinde. Peki, bu yarışta kimler önde? Akıllı para hangi sektörlere ve hangi coğrafyalara akıyor? Bu yazıda, 2025 itibarıyla dünyadaki nanoteknoloji yatırımlarının panoramasını çıkarıyor ve geleceğin yatırım trendlerini mercek altına alıyoruz.

Büyük Resim: Küresel Yatırım Manzarası

Nanoteknolojiye yapılan küresel yıllık yatırımın 100 milyar doları aştığı tahmin ediliyor. Bu devasa rakam iki ana kaynaktan besleniyor:

- Kamu Yatırımları (Devlet Fonları): Ülkeler, ulusal güvenlik, ekonomik rekabet ve teknolojik üstünlük için stratejik nanoteknoloji programlarına devasa bütçeler ayırıyor. Bu fonlar genellikle temel bilim araştırmalarını ve büyük altyapı projelerini (ulusal nanoteknoloji merkezleri gibi) destekliyor.

- Özel Sektör Yatırımları: Bu kanadın lokomotifi, yüksek risk ve yüksek getiri potansiyeli gören Risk Sermayesi (Venture Capital) fonlarıdır. Ayrıca, teknoloji devlerinin Kurumsal Ar-Ge (Corporate R&D) bütçeleri ve CVC (Kurumsal Risk Sermayesi) kolları da pazardaki en büyük oyunculardandır.

Yatırım Yarışında Liderler: Ülkelere Göre Analiz

Nanoteknoloji yatırımları coğrafi olarak birkaç güç merkezinde yoğunlaşmış durumda:

- Asya-Pasifik (APAC): Küresel yatırımlarda aslan payını bu bölge alıyor.

- Çin: Devlet destekli, agresif bir yatırım stratejisiyle lider konumda. Özellikle malzeme bilimi, elektronik ve sürdürülebilir enerji konularında devasa projelere fon sağlıyor.