Nanomalzemeler ve Özellikleri

Çevremizdeki her materyalin belirli özellikleri vardır: cam kırılgandır, çelik sağlamdır, altın sarıdır. Peki ya size bir malzemenin renginin sadece boyutunu küçülterek değiştirilebileceğini, çelikten yüzlerce kat daha güçlü ama tüyden hafif hale getirilebileceğini söylesek? Bilim kurgu gibi gelse de bu, nanoteknolojinin ve onun temel yapı taşları olan nanomalzemelerin heyecan verici gerçeğidir. Bu görünmez dünya, tıptan elektroniğe, enerjiden çevreye kadar tüm endüstrileri yeniden şekillendirme potansiyeline sahip.

Bu yazıda, nanomalzemelerin ne olduğunu, onları neden bu kadar özel kıldığını, nasıl sınıflandırıldıklarını ve hayatımızı değiştiren o sıra dışı “süper güçlerini” detaylı bir şekilde keşfedeceğiz.

Nanomalzeme Nedir? Neden Bu Kadar Özeller?

Bir nanomalzeme, en az bir boyutunun 1 ile 100 nanometre (nm) arasında olduğu bir materyal olarak tanımlanır. Bu ölçeği zihninizde canlandırmak için:

- Bir insan saçı teli yaklaşık 80.000 nm genişliğindedir.

- Bir DNA sarmalının çapı yaklaşık 2.5 nm’dir.

- Tırnağınız bir saniyede yaklaşık 1 nm uzar.

Bir malzeme bu “nano” ölçeğe indirgendiğinde, bildiğimiz fizik kuralları yetersiz kalır ve iki temel nedenden ötürü olağanüstü özellikler ortaya çıkar:

- Devasa Yüzey Alanı/Hacim Oranı: Bir malzemeyi küçük parçacıklara böldüğünüzde, toplam hacmi aynı kalırken yüzey alanı katlanarak artar. Bir küp şekeri düşünün; onu toz haline getirdiğinizde yüzey alanı binlerce kat artar. Nanomalzemelerde bu oran o kadar büyüktür ki, malzemenin atomlarının çok büyük bir kısmı yüzeyde yer alır. Bu, özellikle kimyasal reaksiyon hızını (katalitik aktivite) ve reaktiviteyi dramatik bir şekilde artırır.

- Kuantum Etkileri: Makro dünyada (gördüğümüz dünya) klasik fizik kuralları geçerliyken, nano ölçekte kuantum mekaniği devreye girer. Elektronların davranışları kısıtlanır ve bu durum malzemenin optik, elektronik ve manyetik özelliklerini temelden değiştirir. Örneğin, bir malzemenin rengi veya iletkenliği sadece boyutuna bağlı olarak değişebilir.

Nanomalzemelerin Sınıflandırılması: Boyutlarına Göre Bir Yolculuk

Nanomalzemeler, nano ölçekteki boyutlarının sayısına göre dört ana kategoride sınıflandırılır:

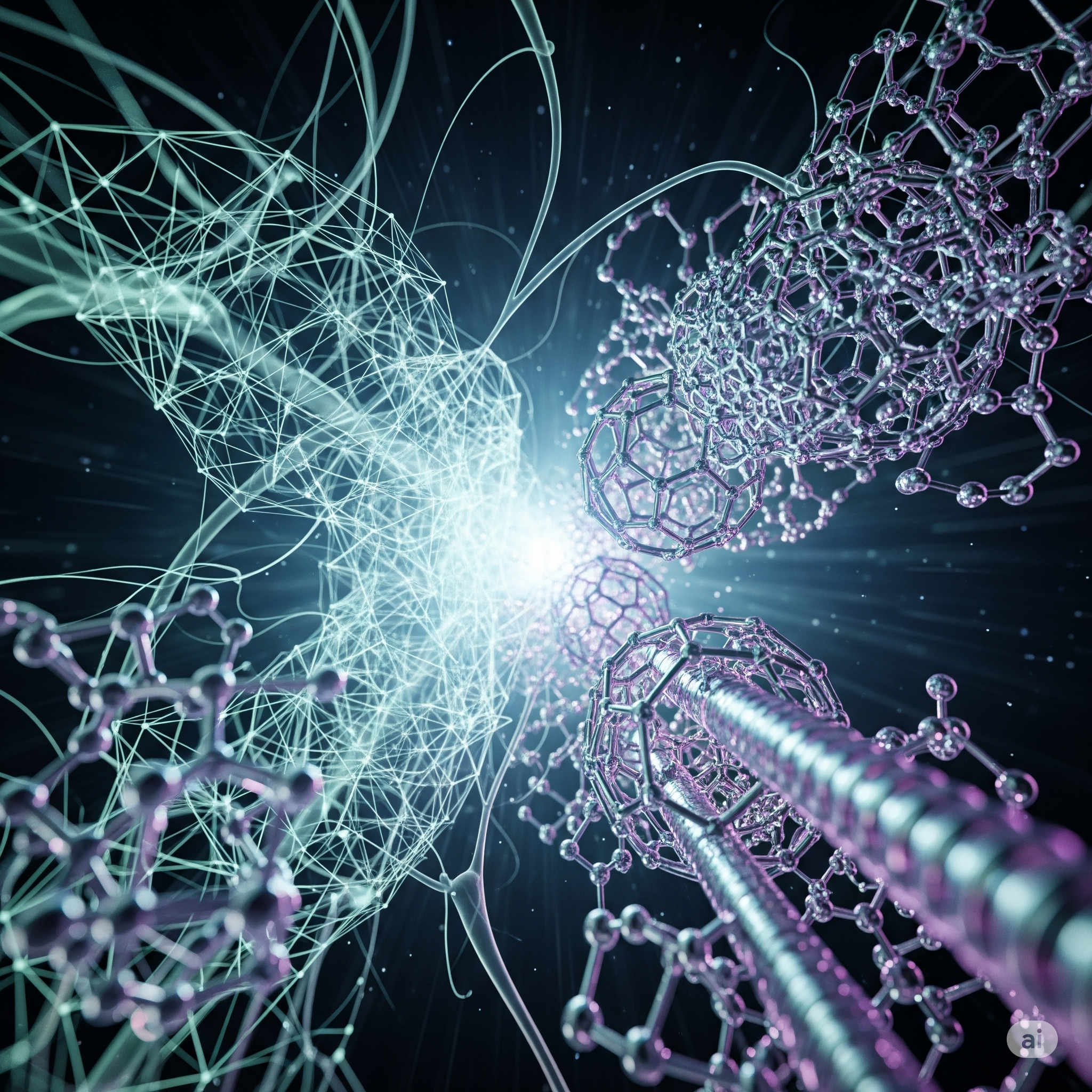

- Sıfır Boyutlu (0D) Nanomalzemeler: Her üç boyutu da nano ölçektedir. En bilinen örnekleri kuantum noktaları (quantum dots) ve nanoparçacıklardır (örneğin, altın, gümüş, titanyum dioksit nanoparçacıkları). Bunlar genellikle küresel yapılardır.

- Tek Boyutlu (1D) Nanomalzemeler: İki boyutu nano ölçekte, bir boyutu ise daha büyüktür. Bu onlara ipliksi bir yapı kazandırır. Karbon nanotüpler (carbon nanotubes – CNTs), nanoteller (nanowires) ve nanolifler (nanofibers) bu kategoriye girer.

- İki Boyutlu (2D) Nanomalzemeler: Sadece bir boyutu (kalınlığı) nano ölçektedir. Levha benzeri bir yapıları vardır. Bu grubun süperstarı, tek atom kalınlığındaki karbon levhası olan grafendir (graphene). Diğer örnekler arasında nano-levhalar (nanosheets) ve nano-kaplamalar (nanocoatings) bulunur.

- Üç Boyutlu (3D) Nanomalzemeler: Herhangi bir boyutu nano ölçekte olmayan ancak iç yapısında nano ölçekli özellikler barındıran yığın malzemelerdir. Nanokompozitler (polimer matris içine dağıtılmış nanoparçacıklar), nano-gözenekli malzemeler ve nanokristalli malzemeler bu sınıfa örnektir.

Nanomalzemelerin Sıra Dışı Özellikleri (“Süper Güçleri”)

Nano ölçek, malzemelere şu inanılmaz özellikleri kazandırır:

- Optik Özellikler: Kuantum noktaları, boyutları değiştirildiğinde farklı renklerde ışık yayabilirler. Bu özellik, QLED TV’lerde ve biyomedikal görüntülemede kullanılır. Normalde sarı olan altının nanoparçacıkları, boyutlarına bağlı olarak kırmızı veya mor renkte olabilir.

- Mekanik Özellikler: Karbon nanotüpler, ağırlıklarına oranla çelikten yaklaşık 100 kat daha güçlüdür. Grafen, bilinen en ince malzeme olmasına rağmen çelikten 200 kat daha güçlü ve aynı zamanda esnektir. Bu özellikler, ultra hafif ve ultra dayanıklı kompozit malzemelerin üretimini mümkün kılar.

- Elektronik Özellikler: Grafen, olağanüstü elektron hareketliliği sayesinde bakırdan çok daha iyi bir iletkendir. Kuantum etkileri sayesinde, bazı nanomalzemeler yalıtkan iken boyutları değiştiğinde iletken hale gelebilir. Bu, daha hızlı ve daha küçük transistörlerin ve elektronik cihazların yolunu açar.

- Termal Özellikler: Malzemelerin erime noktası nano ölçekte düşebilir. Örneğin, altının normal erime noktası 1064°C iken, 2.5 nm’lik altın nanoparçacıkları yaklaşık 300°C’de eriyebilir.

- Katalitik Özellikler: Devasa yüzey alanları sayesinde nanomalzemeler, çok daha az miktarda kullanılarak kimyasal reaksiyonları binlerce kat hızlandıran süper verimli katalizörler olarak görev yaparlar. Bu, otomotiv egzoz sistemlerinden endüstriyel kimyasal üretimine kadar birçok alanda kullanılır.

Hayatımızdaki Yeri: Nanomalzemelerin Kullanım Alanları

Bu süper güçlü malzemeler artık bilim kurgu değil, hayatımızın bir parçası:

- Tıp: Kanserli hücreleri hedef alan ilaç taşıyıcı sistemler, tıbbi görüntülemede kontrast ajanları.

- Elektronik: Esnek ekranlar, daha hızlı işlemciler, verimli QLED TV’ler.

- Enerji: Daha verimli güneş panelleri, daha yüksek kapasiteli bataryalar.

- Çevre: Su arıtma filtreleri, hava kirliliğini azaltan katalizörler.

- Tüketici Ürünleri: Kendi kendini temizleyen camlar, leke tutmayan kumaşlar, UV koruyucu güneş kremleri.

Sonuç

Nanomalzemeler, basitçe maddelerin küçültülmüş halleri değildir; onlar, kuantum mekaniği ve devasa yüzey alanı sayesinde tamamen yeni kurallarla oynayan, yepyeni bir malzeme sınıfıdır. Görünmez boyutlarda saklı olan bu inanılmaz potansiyel, bilim ve teknolojinin sınırlarını zorlayarak geleceği şekillendirmeye devam ediyor. Bu “süper güçlü” yapı taşlarını anladıkça, daha sağlıklı, daha verimli ve daha sürdürülebilir bir dünya yaratma imkanımız da artacaktır.

Yapay Zekâ, Nanoteknolojik Ürün Geliştirmeyi Nasıl Hızlandırıyor?

Rekabetin her geçen gün arttığı teknoloji dünyasında, bir ürünü pazara sunma hızı (time-to-market) şirketin başarısını belirleyen en kritik faktörlerden biridir. Nanoteknoloji alanında ise bu süreç, malzemenin karmaşıklığı, uzun Ar-Ge döngüleri ve yüksek deney maliyetleri nedeniyle geleneksel olarak yavaş ve sancılı bir maratondur. Yıllar süren araştırmalar, sayısız başarısız deney ve devasa yatırımlar, bir fikrin raftaki bir ürüne dönüşmesini engelleyebilir. Peki ya bu maratonu bir depar yarışına dönüştürebilen bir teknoloji olsaydı? İşte yapay zekâ (AI), nanoteknolojik ürün geliştirme sürecinin her adımına bir “katalizör” gibi etki ederek bu dönüşümü gerçeğe dönüştürüyor.

Bu yazıda, yapay zekânın fikir aşamasından üretime kadar tüm ürün geliştirme yaşam döngüsünü nasıl dramatik bir şekilde hızlandırdığını ve şirketlere nasıl eşsiz bir rekabet avantajı sağladığını adım adım inceleyeceğiz.

Geleneksel Ürün Geliştirme Döngüsü: Yavaş ve Maliyetli Bir Maraton

Yapay zekâ öncesi dünyada, nanoteknolojik bir ürün geliştirme süreci genellikle şu şekilde işlerdi:

- Fikir: Bilim insanları, mevcut literatürü ve tecrübelerini kullanarak yeni bir malzeme fikri ortaya atar.

- Uzun Ar-Ge: Bu fikri hayata geçirmek için aylar, hatta yıllar süren literatür taramaları ve teorik hesaplamalar yapılır.

- Deneme-Yanılma: Laboratuvarda sayısız deneme ile malzeme sentezlenmeye çalışılır. Parametrelerdeki küçük bir değişiklik bile başarısızlıkla sonuçlanabilir.

- Manuel Test: Başarıyla üretilen numuneler, özelliklerinin belirlenmesi için manuel olarak karakterize edilir. Bu süreç de haftalar sürebilir.

- Tekrarlama: Sonuçlar istenildiği gibi değilse, tüm döngü en başa döner.

Bu doğrusal ve yavaş süreç, inovasyonun önündeki en büyük engeldi.

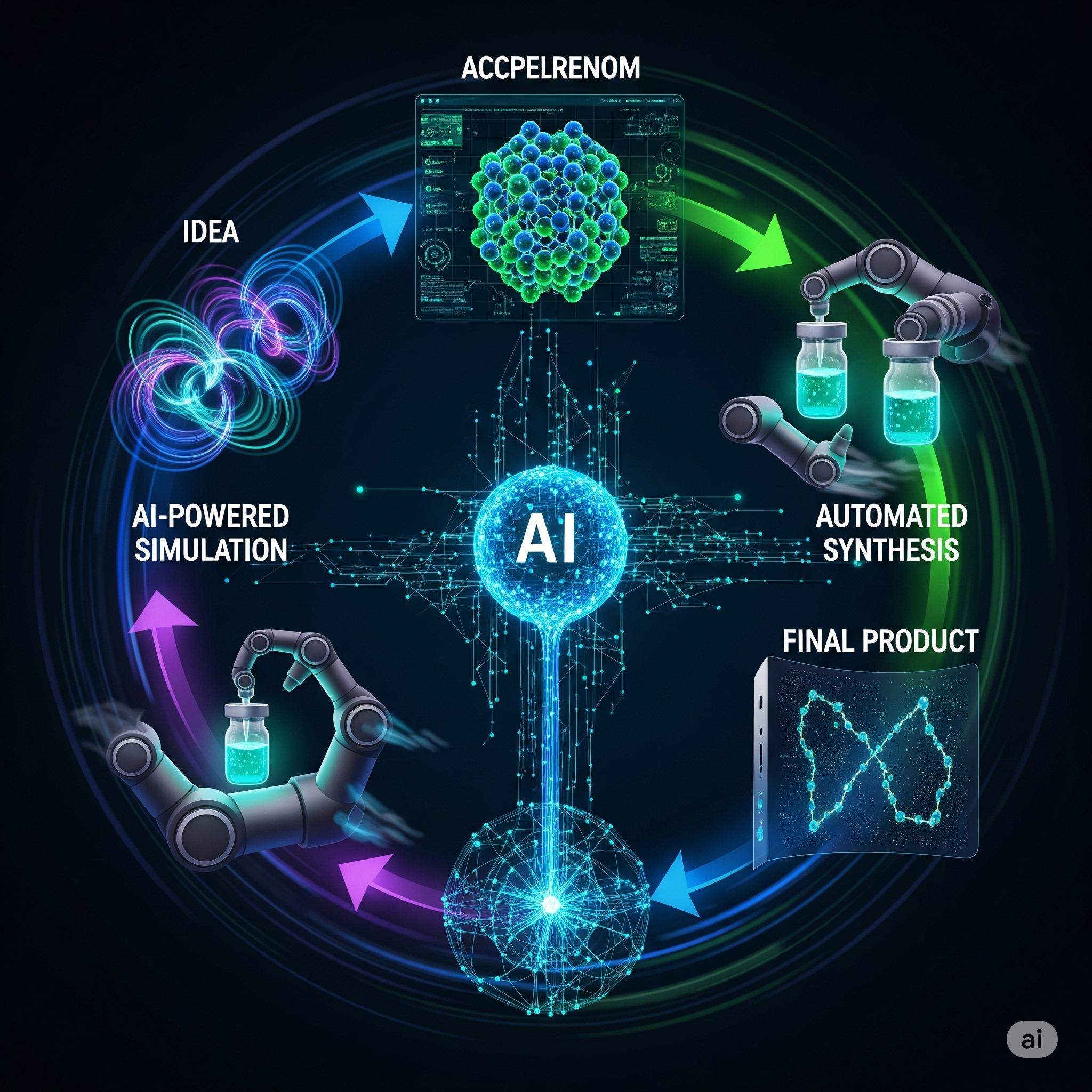

Yapay Zekâ Katalizörü: Geliştirme Sürecinin Her Adımında Hızlanma

Yapay zekâ, bu yavaş döngünün her bir halkasını kırarak süreci paralel ve iteratif bir hale getirir. İşte nasıl:

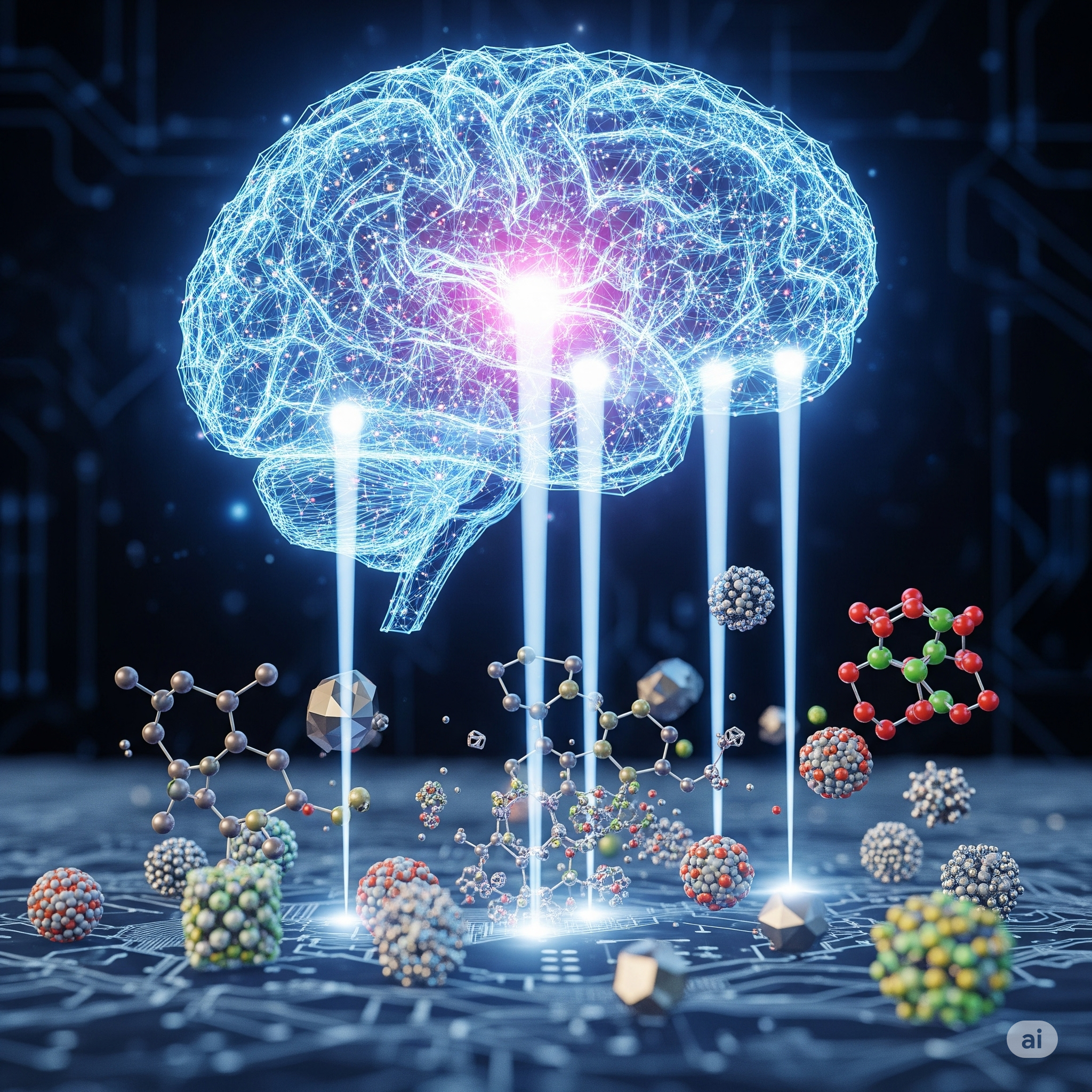

Adım 1: Fikir ve Keşif – Yılları Haftalara İndirmek

Geleneksel yöntemde fikir bulmak insan sezgisine ve tecrübesine dayanırken, yapay zekâ bu süreci veri bilimiyle birleştirir.

- AI Uygulaması: GPT gibi Büyük Dil Modelleri (LLM’ler), on binlerce bilimsel makale ve patenti saniyeler içinde tarayarak daha önce kimsenin fark etmediği malzeme kombinasyonları veya sentez yöntemleri hakkında hipotezler üretir.

- Hız Kazancı: Aylar sürecek literatür taraması ve beyin fırtınası, birkaç güne iner. AI, bilim insanlarına başlangıç için en umut verici ve yenilikçi adayları sunar.

Adım 2: Sanal Prototipleme ve Simülasyon – “Denemeden Bilmek”

Fiziksel prototip üretmek yerine, yapay zekâ fikirleri sanal ortamda test eder.

- AI Uygulaması: Makine öğrenmesi ile güçlendirilmiş simülasyon modelleri, önerilen malzemenin binlerce farklı koşul altındaki (sıcaklık, basınç vb.) davranışını sanal olarak test eder. Malzemenin mekanik, elektronik ve termal özellikleri, tek bir atom bile sentezlenmeden yüksek doğrulukla tahmin edilir.

- Hız Kazancı: Haftalar veya aylar sürecek laboratuvar deneyleri ve malzeme israfı ortadan kalkar. En iyi aday malzeme, sanal ortamda hızla seçilir.

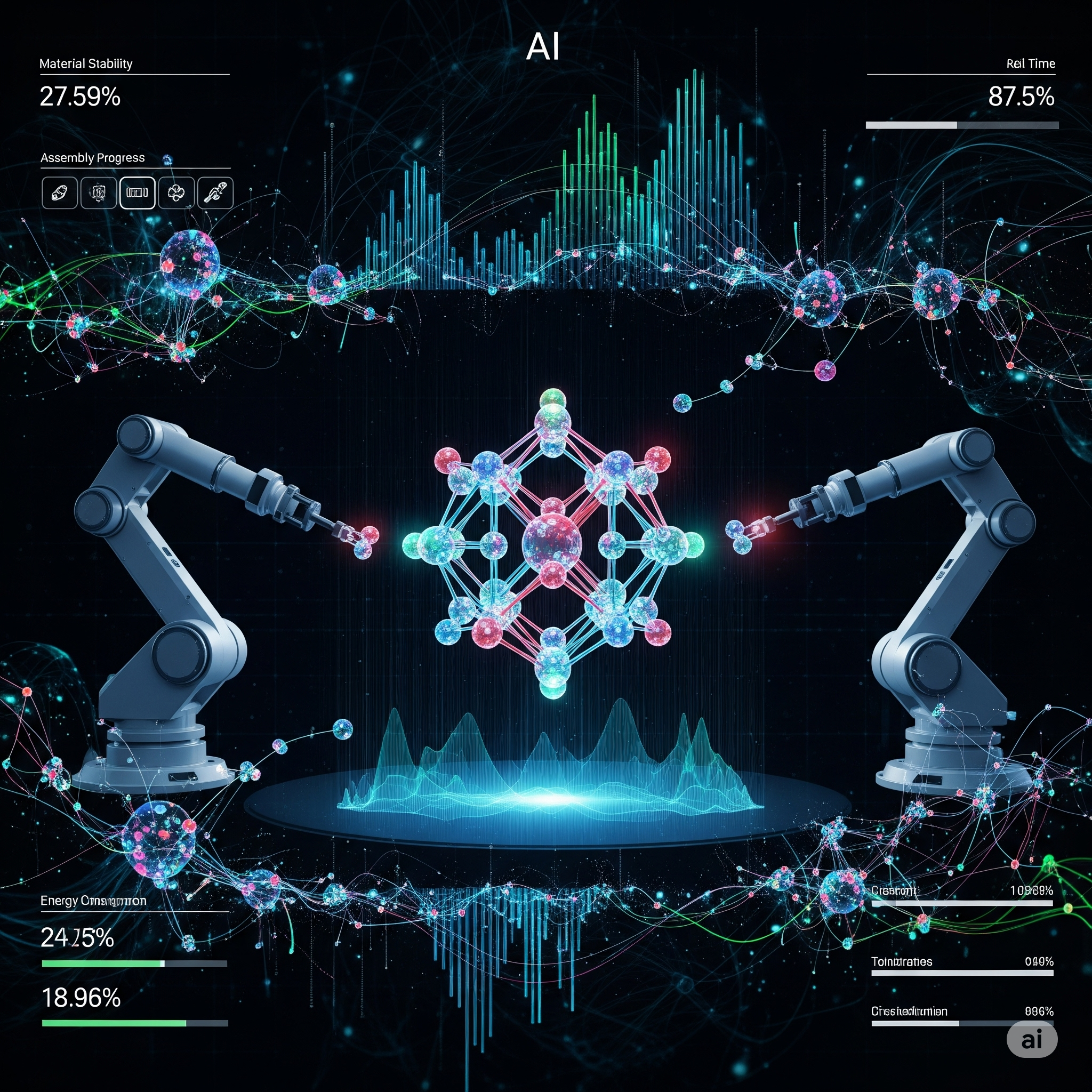

Adım 3: Otonom Sentez ve Üretim – Akıllı Laboratuvarlar

Yapay zekâ, sanal dünyadaki tasarımı fiziksel dünyaya aktarma sürecini optimize eder.

- AI Uygulaması: “Otonom laboratuvar” veya “kendi kendine çalışan laboratuvar” platformlarında AI, robotik sistemleri yönetir. Simülasyonlardan elde edilen en uygun sentez parametrelerini (sıcaklık, karıştırma hızı, süre vb.) kullanarak deneyi otomatik olarak gerçekleştirir. Süreç sırasında sensör verilerini anlık olarak analiz ederek parametreleri dinamik olarak ayarlar.

- Hız Kazancı: İnsan hatası minimize edilir, süreç 7/24 çalışabilir ve en verimli üretim reçetesi çok daha hızlı bir şekilde bulunur.

Adım 4: Otomatik Kalite Kontrol ve Karakterizasyon – Süper İnsan Gözü

Üretilen malzemenin kalitesini kontrol etmek, yapay zekâ ile anlık bir işleme dönüşür.

- AI Uygulaması: Derin öğrenme tabanlı görüntü tanıma algoritmaları, Taramalı Elektron Mikroskobu (SEM) veya Geçirimli Elektron Mikroskobu (TEM) görüntülerini saniyeler içinde analiz eder. Nanoparçacıkların boyut dağılımını, yapıdaki kusurları veya katman kalınlığını insan gözünden daha hızlı ve daha objektif bir şekilde tespit eder.

- Hız Kazancı: Saatler süren manuel görüntü analizi ve raporlama, dakikalara iner. Üretim bandında anlık kalite kontrol mümkün hale gelir.

Büyük Resim: Pazara Sunma Süresinde (Time-to-Market) Devrim

Yapay zekânın getirdiği asıl devrim, bu adımları tek tek hızlandırmasının ötesinde, tüm süreci birbirine bağlamasıdır. AI, adımlar arasında kesintisiz bir veri akışı sağlayarak Ar-Ge döngüsünü inanılmaz ölçüde kısaltır.

Örnek Senaryo:

- Geleneksel Yöntem: Yeni nesil bir batarya elektroliti geliştirmek 5-10 yıl.

- AI Destekli Yöntem: AI’nın hipotez ürettiği, simülasyonlarla doğruladığı, otonom laboratuvarda sentezlediği ve anında test ettiği bir döngü ile bu süre 1-2 yıla indirilebilir.

Bu, sadece bir hız artışı değil, aynı zamanda Ar-Ge maliyetlerinde milyonlarca dolarlık bir tasarruf ve pazarda ezber bozan bir rekabet avantajı demektir.

Sonuç

Yapay zekâ, nanoteknolojik ürün geliştirme için artık “olsa iyi olur” denilecek bir teknoloji değil, sürecin merkezinde yer alan vazgeçilmez bir motordur. Fikir üretiminden sanal testlere, otomatik sentezden anlık kalite kontrole kadar her aşamayı hızlandıran AI, inovasyonun temposunu belirliyor. Bilim insanlarını ve mühendisleri tekrarlayan ve yavaş görevlerden kurtarıp onların yaratıcılıklarına odaklanmalarını sağlayan bu teknoloji, geleceğin ürünlerini bugünden tasarlamamıza olanak tanıyor. Nanoteknoloji alanında ayakta kalmak ve lider olmak isteyen her kuruluş için yapay zekâyı benimsemek, bir seçenek değil, bir zorunluluktur.

Nanoteknolojide Yapay Zekâ ile Simülasyon ve Modelleme

Nanoteknoloji, malzemeleri atom ve molekül seviyesinde tasarlayarak onlara olağanüstü özellikler kazandırma bilimidir. Ancak bu ölçekte çalışmanın en büyük zorluklarından biri, deneylerin hem çok maliyetli hem de zaman alıcı olmasıdır. Bir nanoparçacığın sentezi haftalar sürebilir ve sonucun istenildiği gibi olup olmayacağı belirsizdir. Peki ya bir malzemeyi laboratuvarda üretmeden önce onun tüm özelliklerini, farklı koşullar altındaki davranışlarını ve potansiyel kusurlarını sanal bir ortamda görebilseydik? İşte simülasyon ve modelleme tam olarak bunu sağlar. Yapay zekâ (AI) ise bu sanal deneyleri geleneksel yöntemlerden binlerce kat daha hızlı ve daha isabetli hale getirerek, malzeme biliminde bir devrim yaratıyor.

Bu yazıda, yapay zekânın nanoteknoloji simülasyonlarını nasıl dönüştürdüğünü, hangi yöntemlerin kullanıldığını ve bu teknolojinin bilimsel keşif sürecini nasıl temelden değiştirdiğini inceleyeceğiz.

Klasik Simülasyonların Sınırları: Neden Yapay Zekâya İhtiyaç Duyuldu?

Geleneksel olarak, nanoyapıları modellemek için Yoğunluk Fonksiyonel Teorisi (DFT) veya Moleküler Dinamik (MD) gibi güçlü, fiziğe dayalı yöntemler kullanılır. Bu yöntemler, atomlar arasındaki kuantum mekaniksel veya klasik etkileşimleri hesaplayarak bir sistemin davranışını tahmin eder. Ancak bu yöntemlerin ciddi kısıtlamaları vardır:

- Hesaplama Yükü: Sadece birkaç yüz atom içeren bir sistemi bile modellemek, süper bilgisayarlarda günler veya haftalar sürebilir. Milyonlarca atom içeren gerçekçi bir sistemi modellemek ise pratik olarak imkansızdır.

- Ölçek Problemi: Kuantum mekaniksel simülasyonlar (DFT) çok hassastır ancak sadece çok küçük sistemlerde çalışır. Klasik simülasyonlar (MD) daha büyük sistemleri modelleyebilir ancak kuantum etkilerini göz ardı ettiği için hassasiyeti düşüktür. İki dünya arasında bir köprü kurmak zordur.

- Karmaşıklık: Farklı malzeme türleri veya karmaşık moleküller için doğru potansiyel enerji yüzeylerini tanımlamak son derece zordur ve uzmanlık gerektirir.

Yapay Zekâ Devreye Giriyor: Hız ve Doğruluk Bir Arada

Yapay zekâ, özellikle de makine öğrenmesi, bu kısıtlamaları aşmak için devrimci bir yaklaşım sunar. AI, temel fizik denklemlerini çözmek yerine, bu denklemlerin sonuçlarından (veya gerçek deneysel verilerden) öğrenir. Süreç şu şekilde işler:

- Veri Üretimi: Yüksek hassasiyetli ancak yavaş olan DFT gibi yöntemler kullanılarak küçük sistemler için binlerce referans hesaplama yapılır. Bu hesaplamalar, atomların belirli konfigürasyonları için sistemin enerjisini ve atomlar üzerindeki kuvvetleri içerir.

- Model Eğitimi: Bir makine öğrenmesi modeli (genellikle bir sinir ağı), bu referans veri setini kullanarak atomik konfigürasyonlar ile enerjiler/kuvvetler arasındaki karmaşık ilişkiyi öğrenir. Model, adeta sistemin “fiziksel sezgisini” kazanır.

- Hızlı Tahmin: Eğitilen bu AI potansiyeli, artık daha önce hiç görmediği, çok daha büyük (milyonlarca atom içeren) sistemler için enerji ve kuvvetleri DFT’nin doğruluğuna yakın bir hassasiyetle, ancak ondan milyonlarca kat daha hızlı bir şekilde tahmin edebilir.

Bu, “haftalar süren hesaplamaları saniyelere indirmek” anlamına gelir.

AI Tabanlı Simülasyon ve Modellemenin Kilit Uygulamaları

Yapay zekâ, nanoteknoloji simülasyonlarının kapsamını ve hızını artırarak birçok alanda çığır açmaktadır:

1. Yeni Malzemelerin Keşfi (Materials Discovery)

AI modelleri, bilinen elementlerin farklı kombinasyonlarını ve atomik düzenlemelerini sanal olarak test ederek, belirli bir uygulama için (örneğin, daha iyi bir pil katotu veya daha güçlü bir alaşım) en umut verici aday malzemeleri hızla belirleyebilir. Bu “sanal tarama”, binlerce potansiyel deneyi birkaç saate sığdırır.

2. Malzeme Özelliklerinin Tahmini (Property Prediction)

Bir nanomalzemenin sadece atomik yapısını bilerek, yapay zekâ onun mekanik (sertlik, esneklik), termal (ısı iletkenliği), elektronik (bant aralığı, iletkenlik) ve katalitik özelliklerini doğrudan tahmin edebilir. Bu, “Bu malzemeyi üretirsem nasıl davranır?” sorusuna anında yanıt verir.

3. Dinamik Süreçlerin Modellenmesi

AI tabanlı moleküler dinamik simülasyonları, daha önce mümkün olmayan zaman ve boyut ölçeklerinde süreçleri modellemeyi sağlar. Örneğin:

- Bir ilacın bir protein hedefine nasıl bağlandığı.

- Bir bataryanın şarj/deşarj sırasında lityum iyonlarının nasıl hareket ettiği.

- Bir malzemenin yüksek sıcaklık veya basınç altında nasıl çatladığı veya deforme olduğu.

4. Tersine Tasarım (Inverse Design)

Geleneksel yaklaşım, bir malzeme tasarlayıp özelliklerini test etmektir. Yapay zekâ ile “tersine tasarım” mümkündür: Araştırmacılar, istedikleri özellikleri (örneğin, “şu bant aralığına ve şu sertliğe sahip bir malzeme istiyorum”) sisteme girer ve AI, bu özellikleri sağlayacak atomik yapıyı ve kimyasal bileşimi kendisi önerir.

Sonuç

Yapay zekâ ile güçlendirilmiş simülasyon ve modelleme, nanoteknolojideki deneme-yanılma döngüsünü kırıyor. Artık pahalı ve zaman alıcı fiziksel deneyler yapmak yerine, fikirlerimizi önce sanal bir laboratuvarda test edip en umut verici adayları belirleyebiliyoruz. Bu, sadece araştırma ve geliştirme süreçlerini inanılmaz ölçüde hızlandırmakla kalmıyor, aynı zamanda geleneksel yöntemlerle hayal bile edilemeyecek kadar karmaşık sistemleri anlamamızı ve tasarlamamızı sağlıyor. Yapay zekâ, nanoteknolojinin görünmez dünyasını keşfetmek için bize daha hızlı, daha akıllı ve daha güçlü bir mikroskop sunuyor.

Nanoteknoloji ve GPT Modelleri: Malzeme Geliştirmede Yeni Dönem

Son yıllarda iki teknolojik devrim dünyayı kasıp kavuruyor: atom altı dünyayı şekillendiren nanoteknoloji ve insan dilini anlama, yorumlama ve üretme yeteneğine sahip üretken yapay zeka, özellikle de GPT gibi Büyük Dil Modelleri (LLM’ler). Ayrı ayrı çığır açan bu iki alanın kesişimi, bilimsel keşiflerin, özellikle de yeni malzeme geliştirmenin kurallarını yeniden yazıyor. Bugüne kadar malzeme bilimi, yoğun literatür taramaları, uzun laboratuvar saatleri ve deneme-yanılma süreçleriyle ilerliyordu. Peki ya bir yapay zeka, insanlığın biriktirdiği tüm bilimsel makaleleri, patentleri ve kimyasal formülleri saniyeler içinde okuyup analiz ederek yeni malzeme fikirleri üretebilseydi? İşte nanoteknoloji ve GPT modellerinin birleşimi tam olarak bu yeni dönemi başlatıyor.

Bu yazıda, GPT gibi dil modellerinin sadece birer sohbet robotu olmanın çok ötesine geçerek, nanomalzeme geliştirme süreçlerini nasıl hızlandırdığını ve geleceğin laboratuvarlarını nasıl şekillendirdiğini inceleyeceğiz.

GPT Modelleri Sadece Sohbet Robotu Değil: Bilimsel Bir Akıl Ortağı

GPT (Generative Pre-trained Transformer) gibi Büyük Dil Modelleri, temel olarak devasa metin verileri üzerinde eğitilmiş sinir ağlarıdır. Onları özel kılan şey, kelimeler ve cümleler arasındaki anlamsal ve bağlamsal ilişkileri inanılmaz bir derinlikte öğrenmeleridir. Bu yetenek, bilimsel alanda şu anlama gelir:

- Bilgi Sentezi: GPT modelleri, on binlerce bilimsel makaleyi, kimya kitabını ve deneyi “okuyabilir”.

- Desen Tanıma: Farklı çalışmalarda bahsedilen moleküler yapılar, sentez koşulları ve sonuçta ortaya çıkan özellikler arasındaki gizli bağlantıları ve desenleri fark edebilir.

- Hipotez Üretme: Bu desenlerden yola çıkarak, daha önce hiç kimsenin denemediği yeni moleküler kombinasyonlar veya sentez yöntemleri hakkında mantıklı hipotezler üretebilir.

Kısacası, GPT modelleri, bir bilim insanının kariyeri boyunca okuyabileceğinden çok daha fazla bilgiyi işleyerek, yaratıcı ve veri odaklı fikirler sunan yorulmak bilmez bir “akıl ortağı” haline gelmektedir.

Nanomalzeme Geliştirmede GPT Modelleri Nasıl Kullanılır?

GPT modellerinin malzeme geliştirme döngüsüne entegrasyonu, süreci temelden dönüştürmektedir. İşte bazı kilit uygulama alanları:

- Hipotez Üretme ve Fikir Keşfi: Bir araştırmacı, “daha verimli bir güneş hücresi için hangi perovskit yapıları denenebilir?” diye sorduğunda, GPT modeli mevcut literatürü tarayarak stabilite ve verimlilik potansiyeli yüksek, yenilikçi aday yapılar önerebilir. Bu, haftalar sürebilecek literatür taramasını dakikalara indirir.

- Sentez Yollarının Tahmini: Yeni bir nanomateryal fikri ortaya atıldığında en büyük zorluklardan biri “Bunu nasıl üretebilirim?” sorusudur. GPT, benzer yapıların nasıl sentezlendiğini analiz ederek adım adım bir sentez prosedürü taslağı oluşturabilir, gerekli kimyasalları ve reaksiyon koşullarını önerebilir.

- Literatür Taraması ve Bilgi Özütleme: “Lityum-iyon pillerde grafen kullanımının dezavantajları nelerdir?” gibi karmaşık bir soruya, model yüzlerce makaleyi tarayarak saniyeler içinde özet bir yanıt ve referans listesi sunabilir.

- Deney Tasarımı ve Optimizasyon: Bir hipotezi test etmek için en uygun deney parametrelerinin (sıcaklık, basınç, konsantrasyon vb.) ne olduğunu tahmin ederek, başarısız deney sayısını azaltır ve kaynak israfını önler.

Kafa Karışıklığını Giderelim: Derin Öğrenme (CNN) ve GPT (LLM) Farkı

Önceki yazımızda bahsettiğimiz gibi, derin öğrenmenin bir türü olan Evrişimli Sinir Ağları (CNN), genellikle mikroskop görüntüleri gibi yapısal verileri analiz etmede mükemmeldir. Onlar birer analizcidir.

Büyük Dil Modelleri (GPT/LLM) ise metin gibi yapısal olmayan verilerle çalışır. Onlar birer fikir üretici ve bilgi sentezleyicidir.

Bu iki teknoloji birbirinin rakibi değil, tamamlayıcısıdır:

- Döngü: GPT, “X materyalini Y yöntemiyle sentezlemeyi dene” diye bir hipotez üretir. → Bilim insanı bu deneyi yapar. → Üretilen malzemenin mikroskop görüntüsü CNN tarafından analiz edilerek kusurları veya özellikleri belirlenir. → Bu sonuçlar tekrar GPT‘ye verilerek bir sonraki hipotezin daha isabetli olması sağlanır.

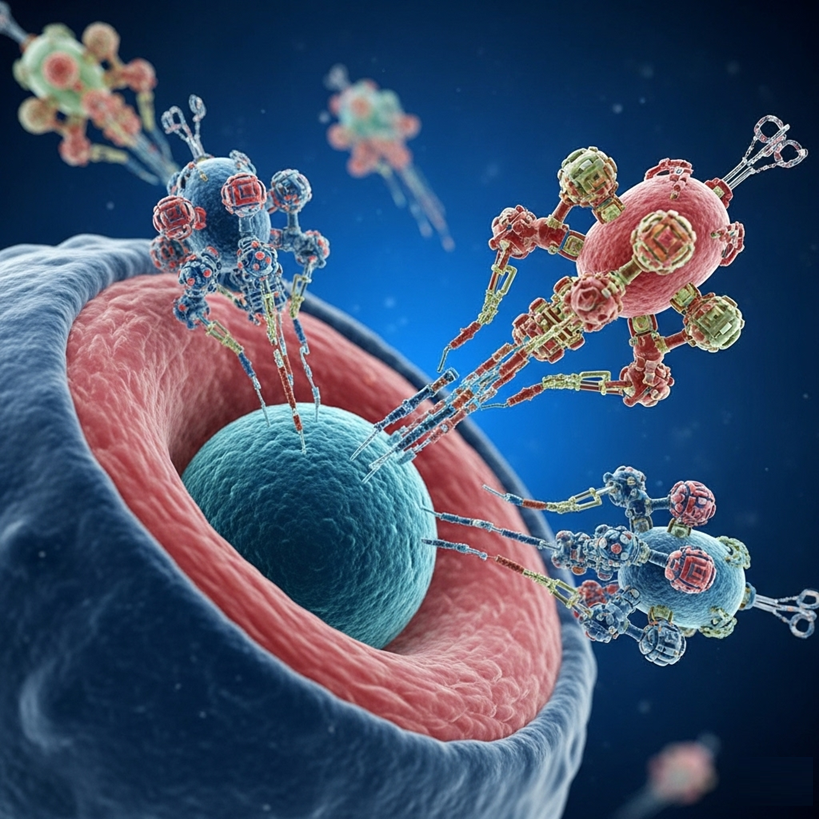

Geleceğin Laboratuvarı: Otonom Keşif Platformları

Bu teknolojilerin nihai hedefi, “kendi kendine çalışan laboratuvarlar” (self-driving labs) veya otonom keşif platformlarıdır. Bu gelecekteki sistemde:

- GPT Modeli: Yeni bir malzeme hipotezi ve deney planı oluşturur.

- Robotik Sistem: Bu planı alarak kimyasalları karıştırır, reaksiyonları gerçekleştirir ve malzemeyi sentezler.

- Otomatik Karakterizasyon: Üretilen malzeme, bir elektron mikroskobuna veya spektrometreye yerleştirilir ve sonuçlar bir CNN modeli tarafından anında analiz edilir.

- Geri Besleme Döngüsü: Analiz sonuçları, bir sonraki deneyi daha akıllıca tasarlaması için GPT modeline geri gönderilir.

Bu kapalı döngü sistem, insan müdahalesi minimuma indirilmiş bir şekilde, 7/24 yeni malzemeler keşfedebilir.

Sonuç

GPT modelleri ve nanoteknolojinin evliliği, malzeme biliminde bir devrimdir. Bu yapay zeka modelleri, bilim insanlarının yerini almak için değil, onların yeteneklerini artırmak, yaratıcılıklarını tetiklemek ve en değerli varlıkları olan zamanı onlara geri kazandırmak için buradadır. Bilimsel literatürün kolektif zekasını parmaklarımızın ucuna getiren GPT gibi teknolojiler sayesinde, kansere çare olacak yeni ilaç taşıma sistemlerinden iklim değişikliğiyle savaşacak ultra verimli katalizörlere kadar hayal ettiğimiz malzemeleri keşfetme ve geliştirme hızımız katlanarak artacaktır. Bu, insan zekası ile yapay zekanın iş birliğinde yepyeni bir dönemin sadece başlangıcı.

Derin Öğrenme ile Nanomalzeme Karakterizasyonu

Nanoteknoloji, elektronikten tıbba, enerjiden çevreye kadar sayısız sektörü dönüştürme potansiyeline sahip. Bu devrimin merkezinde ise üstün özelliklere sahip nanomalzemeler yer alıyor. Ancak bu malzemelerin potansiyelini tam olarak ortaya çıkarabilmek, onların atomik ve moleküler düzeydeki yapılarını, özelliklerini ve kusurlarını anlamaktan geçiyor. İşte bu sürece nanomalzeme karakterizasyonu diyoruz. Geleneksel karakterizasyon yöntemleri güçlü olsalar da genellikle yavaş, maliyetli ve insan uzmanlığına aşırı bağımlıdır. Peki ya bu süreci otomatikleştirebilen, insan gözünün kaçırabileceği detayları fark eden ve analizleri saniyeler içinde tamamlayabilen bir teknoloji olsaydı? Yapay zekanın bir alt dalı olan derin öğrenme, tam olarak bunu vadederek malzeme biliminde yeni bir çağ başlatıyor.

Bu yazıda, derin öğrenmenin nanomalzeme karakterizasyonunu nasıl kökten değiştirdiğini, hangi yöntemlerin kullanıldığını ve bu teknolojinin gelecekte bizleri nelerin beklediğini detaylı bir şekilde inceleyeceğiz.

Nanomalzeme Karakterizasyonu: Neden Bu Kadar Kritik?

Nanomalzeme karakterizasyonu, bir malzemenin fiziksel, kimyasal ve yapısal özelliklerini belirleme sürecidir. Bu süreç şu sorulara yanıt arar:

- Malzemenin içindeki nanoparçacıkların boyutu, şekli ve dağılımı nedir?

- Malzemenin kristal yapısı nasıl? İçerisinde kusurlar veya istenmeyen fazlar var mı?

- Yüzey morfolojisi ve pürüzlülüğü ne durumda?

Bu soruların cevapları, malzemenin performansını doğrudan etkiler. Örneğin, bir katalizörün verimliliği nanoparçacık boyutuna, bir güneş panelinin etkinliği ise malzemenin kristal yapısındaki kusurlara bağlıdır. Geleneksel olarak bu analizler için Taramalı Elektron Mikroskobu (SEM), Geçirimli Elektron Mikroskobu (TEM), Atomik Kuvvet Mikroskobu (AFM) ve X-ışını Kırınımı (XRD) gibi güçlü teknikler kullanılır.

Geleneksel Yöntemlerin Duvarları: Zaman, Maliyet ve Öznellik

Geleneksel karakterizasyon yöntemleri vazgeçilmez olsa da önemli zorlukları vardır:

- Zaman Alıcı: Yüksek çözünürlüklü bir mikroskop görüntüsünden binlerce parçacığı manuel olarak analiz etmek saatler, hatta günler sürebilir.

- Uzmanlık Gereksinimi: Elde edilen verileri (örneğin, karmaşık bir XRD spektrumu) yorumlamak, yüksek düzeyde tecrübe ve bilgi birikimi gerektirir.

- Öznellik: İki farklı uzmanın aynı mikroskop görüntüsünü analiz ederken farklı sonuçlara ulaşması olasıdır. Bu durum, özellikle kalite kontrol süreçlerinde tutarsızlıklara yol açar.

- Büyük Veri Problemi: Modern karakterizasyon cihazları, her bir deneyde devasa boyutlarda (terabaytlarca) veri üretir. Bu verinin manuel olarak işlenmesi neredeyse imkansızdır.

Derin Öğrenme Sahneye Çıkıyor: Veriyi Bilgiye Dönüştüren Zeka

Derin öğrenme, insan beynindeki sinir ağlarından ilham alan algoritmalar kullanarak büyük veri setleri içindeki karmaşık desenleri ve ilişkileri otomatik olarak öğrenir. Nanomalzeme karakterizasyonunda bu teknoloji, özellikle Evrişimli Sinir Ağları (Convolutional Neural Networks – CNN) adı verilen mimari sayesinde bir devrim yaratmaktadır. CNN’ler, görüntü tanıma konusunda insanüstü bir başarıya sahiptir ve mikroskop görüntülerini analiz etmek için mükemmel bir araçtır.

Derin öğrenme süreci şu şekilde işler:

- Veri Toplama: Binlerce etiketlenmiş mikroskop görüntüsü (örneğin, “kusurlu grafen”, “doğru boyutta nanoparçacık”) veya spektrum verisi toplanarak bir veri seti oluşturulur.

- Model Eğitimi: Derin öğrenme modeli, bu veri setini kullanarak görüntülerdeki özellikleri (kenarlar, şekiller, dokular, kusurlar) kendi kendine öğrenir.

- Analiz ve Tahmin: Eğitilen model, daha önce hiç görmediği yeni bir görüntüyü veya veriyi saniyeler içinde analiz ederek parçacık boyutlarını sınıflandırabilir, kusurları tespit edebilir veya malzemenin fazını belirleyebilir.

Uygulama Alanları: Derin Öğrenme Nerelerde Kullanılıyor?

Derin öğrenmenin nanomalzeme karakterizasyonundaki kullanım alanları hızla genişlemektedir:

- Otomatik Görüntü Analizi (SEM/TEM):

- Nanoparçacıkların boyut, şekil ve dağılımını anında tespit etme.

- Nanotüplerin veya nanoliflerin uzunluk ve yönelimlerini belirleme.

- Hücre yapılarının veya katmanlı malzemelerin morfolojik analizini otomatikleştirme.

- Kusur Tespiti ve Kalite Kontrol:

- Grafen veya diğer 2D malzemelerdeki yırtık, katlanma veya kirlilik gibi kusurları yüksek doğrulukla bulma.

- İnce filmlerdeki çatlakları veya boşlukları otomatik olarak işaretleme.

- Faz Tanımlama ve Kristalografi (XRD):

- XRD spektrumlarından malzemenin kristal fazlarını (örneğin, anataz, rutil) insan müdahalesi olmadan tanımlama.

- Karmaşık ve gürültülü spektrum verilerini temizleyerek daha doğru sonuçlar elde etme.

- Özellik Tahmini:

- Bir malzemenin mikroskop görüntüsünden yola çıkarak onun mekanik (sertlik, esneklik) veya elektronik (iletkenlik) gibi özelliklerini doğrudan tahmin etme.

Derin Öğrenme Tabanlı Karakterizasyonun Avantajları

- Hız ve Verimlilik: Saatler süren analizler saniyelere iner. Bu, Ar-Ge süreçlerini inanılmaz ölçüde hızlandırır.

- Yüksek Doğruluk ve Nesnellik: Modeller, insan kaynaklı hataları ve öznelliği ortadan kaldırarak standart ve tekrarlanabilir sonuçlar üretir.

- Maliyet Tasarrufu: Uzman personel ihtiyacını azaltır ve cihaz kullanım verimliliğini artırır.

- Yeni Keşifler: İnsan gözünün fark edemeyeceği kadar karmaşık veri korelasyonlarını ortaya çıkararak yeni malzeme özelliklerinin keşfedilmesine olanak tanır.

Gelecek Perspektifi ve Meydan Okumalar

Gelecekte, derin öğrenme modellerinin doğrudan sentez robotlarına entegre edildiği, istenen özelliklere sahip malzemeleri kendi kendine tasarlayıp üreten ve karakterize eden “otonom malzeme keşif platformları” görebiliriz. Ancak bu vizyona ulaşmak için aşılması gereken bazı zorluklar vardır: yüksek kaliteli ve büyük etiketli veri setlerine olan ihtiyaç, modellerin “kara kutu” doğası ve yüksek hesaplama gücü gereksinimi bunlar arasında sayılabilir.

Sonuç

Derin öğrenme, nanomalzeme karakterizasyonu alanında bir araç olmanın ötesinde, bir paradigma kayması yaratmaktadır. Analiz süreçlerini hızlandırarak, objektif hale getirerek ve daha önce imkansız olan içgörüleri sunarak malzeme biliminin sınırlarını zorlamaktadır. Yapay zeka ve nanoteknolojinin bu güçlü birleşimi, geleceğin materyallerini bugünden tasarlamamızı sağlayacak ve bilimsel keşiflerin hızını katlanarak artıracaktır.

Yapay Zekâ ile Nano-Malzeme Tasarımı Artık Mümkün!

Algoritmalar, Bilim İnsanlarının Hayal Gücünü Aşarak Geleceğin Malzemelerini Yaratıyor

İnsanlık tarihi, büyük ölçüde malzeme bilimi tarihidir. Taş Devri, Tunç Devri, Demir Devri ve içinde yaşadığımız Silikon Çağı… Her bir dönem, medeniyetimizi ileriye taşıyan yeni bir malzemenin keşfiyle tanımlandı. Bugüne kadar bu keşifler genellikle sezgiye, tesadüflere ve binlerce saatlik zahmetli deneme-yanılma süreçlerine dayanıyordu. Ancak bu dönem artık sona eriyor. 2025 itibarıyla, “Malzeme Keşfi Çağı”ndan, “İsteğe Bağlı Malzeme Tasarımı Çağı”na geçiş yapıyoruz ve bu devrimin arkasındaki itici güç: Yapay Zekâ.

Yapay zekâ, artık sadece veri analizi yapan bir araç değil; bilim insanlarının en cüretkâr hayallerinin bile ötesinde, atomik düzeyde yepyeni malzemeler tasarlayan yaratıcı bir ortak haline geldi.

Geleneksel Yöntem: Samanlıkta İğne Aramak

Yeni bir malzeme (örneğin daha hafif bir metal alaşımı veya daha verimli bir batarya katodu) geliştirmek isteyen bir bilim insanının geleneksel süreci şöyledir:

- Mevcut kimya ve fizik bilgisine dayanarak birkaç potansiyel aday belirler.

- Bu adayları, her biri saatler veya günler süren karmaşık bilgisayar simülasyonları ile test eder.

- En umut verici birkaç tanesini laboratuvarda sentezlemeye çalışır ki bu da haftalar sürebilir.

- Sonuç genellikle başarısızlıktır ve süreç yeniden başlar.

Bu, adeta potansiyel milyarlarca atom kombinasyonundan oluşan bir samanlıkta, tek bir doğru iğneyi el yordamıyla aramaya benziyordu.

Yapay Zekâ Devrimi: Malzeme Tasarımcısı AI Nasıl Çalışıyor?

Yapay zekâ, bu süreci tamamen tersine çeviriyor. “Bu malzeme ne işe yarar?” sorusu yerine, “İstediğim işi yapacak malzemeyi benim için tasarla” sorusunu sormamızı sağlıyor. İşte bu devrimin üç temel adımı:

1. Jeneratif Modeller: Atomik Düzeyde “Yaratıcılık”

Tıpkı metin veya resim üreten yapay zekâ modelleri (DALL-E, Midjourney vb.) gibi, malzeme bilimi için eğitilmiş Jeneratif (Üretken) Modeller de mevcuttur. Bilim insanları bu modellere bir “istek listesi” sunar:

- “Bana -50 ile 200°C arasında kararlı olan, çelikten daha sert ama alüminyumdan daha hafif bir kristal yapı tasarla.”

- “Atmosferdeki karbondioksiti verimli bir şekilde yakalayabilen yeni bir nano-gözenekli malzeme yarat.”

AI, mevcut on binlerce malzemenin yapı ve özellik verilerinden öğrendiklerini kullanarak, bu isteklere uyan, daha önce hiç var olmamış tamamen yeni atomik düzenlemeler önerir. Bu, insan hayal gücünün ve sezgisinin sınırlarını aşan bir yaratıcılıktır.

2. Tahmine Dayalı Güç: Haftalar Süren İşi Saniyelere İndirmek

AI’ın tasarladığı binlerce potansiyel adayın her birini geleneksel yöntemlerle simüle etmek bir ömür sürerdi. Ancak Tahmine Dayalı AI Modelleri, bir malzemenin atomik yapısına bakarak onun iletkenlik, kararlılık, esneklik gibi özelliklerini saniyeler içinde inanılmaz bir doğrulukla tahmin edebilir. Bu, binlerce adayın anında elenerek sadece en umut verici olanların bir sonraki aşamaya geçmesini sağlar.

3. Tersine Tasarım (Inverse Design): Bilimin Kutsal Kâsesi

Bu iki yeteneğin birleşimi, malzeme biliminin “kutsal kâsesi” olarak kabul edilen Tersine Tasarım‘ı mümkün kılar. Bu, süreci sonuçtan başlatmaktır. Bilim insanı, istenen özellikleri ve performansı sisteme girer, yapay zekâ ise bu özellikleri sağlayacak en uygun malzeme “tarifini” atomik düzeyde oluşturur.

Laboratuvardaki Gerçek Sonuçlar (2025 İtibarıyla)

Bu anlattıklarımız bilim kurgu değil, dünyanın önde gelen laboratuvarlarında halihazırda yaşanan gelişmelerdir:

- Enerji: Google DeepMind gibi öncüler, yeni nesil katı hal bataryaları için on binlerce yeni ve kararlı elektrolit malzemesi keşfetmek üzere AI modellerini kullandı. Bu, daha güvenli, daha hızlı şarj olan ve daha uzun ömürlü pillerin önünü açıyor.

- Sürdürülebilirlik: Yapay zekâ tarafından tasarlanan yeni katalizörler, endüstriyel süreçlerde enerji verimliliğini artırıyor ve zararlı yan ürünleri azaltıyor.

- Elektronik: Geleceğin işlemcileri için daha iyi yarı iletken malzemelerin keşfi hızlandı.

Sonuç: Bilim İnsanı ve Makinenin Mükemmel Ortaklığı

Yapay zekâ, malzeme bilimcilerini işsiz bırakmıyor; aksine onlara daha önce hayal bile edemedikleri bir güç veriyor. Bilim insanının rolü, zahmetli deneme-yanılma süreçlerinden, AI’a doğru soruları soran, yaratıcı hedefler koyan ve AI’ın tasarladığı en iyi adayları laboratuvarda doğrulayarak son dokunuşu yapan bir “orkestra şefine” dönüşüyor.

Yapay zekâ ile nano-malzeme tasarımı, sadece yeni ürünler yaratmakla kalmıyor, aynı zamanda iklim değişikliği, enerji kıtlığı ve sağlık gibi insanlığın en temel sorunlarına çözüm bulma hızımızı da katlanarak artırıyor. İhtiyacımız olan çözümü beklemek yerine, onu tasarlayabildiğimiz bir çağın şafağındayız.

Nanoteknoloji ile Güçlenen Yapay Zekâ Algılayıcıları

Günümüz dünyası, akıllı cihazlar ve sensörlerle donatılmış durumda. Ancak bu sensörlerin çoğu, gerçekliğin sadece yüzeyini çizebiliyor. Bir duman dedektörü dumanı algılar, ancak dumanın kaynağını veya içindeki toksik partiküllerin türünü ayırt edemez. İşte bu noktada, iki devrimci teknolojinin birleşimi sahneye çıkıyor: Nanoteknolojinin inanılmaz hassasiyeti ve Yapay Zekânın (AI) bilişsel gücü.

Bu birleşim, sadece daha iyi sensörler değil, dünyayı daha önce hiç olmadığı kadar derinlemesine algılayabilen, adeta yeni duyu organları gibi çalışan “Yapay Zekâ Algılayıcıları” yaratıyor. Peki, nanoteknoloji bu devrimi nasıl ateşliyor ve bu süper-algılayıcılar 2025 ve ötesinde hayatımızı nasıl şekillendirecek?

Sorun: Geleneksel Sensörlerin Sınırları

Mevcut sensör teknolojisi birçok alanda harikalar yaratsa da temel sınırlamalara sahiptir:

- Hassasiyet Eksikliği: Trilyonda bir seviyesindeki tek bir kimyasal molekülü veya virüsü tespit etmekte zorlanırlar.

- Boyut ve Güç Tüketimi: Genellikle büyük, hantal ve sürekli güç gerektiren yapıdadırlar.

- Spesifik Olmama: Birçok farklı sinyali birbirine karıştırabilir, “gürültü” içinden anlamlı veriyi ayıklayamazlar.

Nanoteknoloji Devreye Giriyor: Algılamanın Fiziksel Devrimi

Nanoteknoloji, sensörlerin fiziksel yapısını temelden değiştirerek bu sınırları ortadan kaldırır.

- Devasa Yüzey Alanı: Nanomalzemelerin (grafen, karbon nanotüpler, metal nanopartiküller vb.) en sihirli özelliği, gram başına devasa bir yüzey alanına sahip olmalarıdır. Bir sensörün yüzey alanı ne kadar büyükse, çevresiyle o kadar fazla etkileşime girer. Bu, havadaki tek bir polen tanesini veya kandaki belirli bir protein molekülünü bile tespit edebilecek olağanüstü bir hassasiyet anlamına gelir.

- Eşsiz Malzemeler, Yeni Yetenekler:

- Grafen: Tek atom kalınlığındaki bu mucize malzeme, yüzeyine dokunan tek bir molekülün bile elektriksel direncini değiştirebilir. Bu, onu ultra-hassas kimyasal ve biyosensörler için mükemmel kılar.

- Kuantum Noktaları: Bu nanokristaller, belirli bir dalga boyundaki ışığa maruz kaldıklarında çok spesifik renklerde parlarlar. Bu özellikleri sayesinde, belirli bir virüs veya kanser hücresi gibi hedeflere yapışarak onları görünür kılan medikal görüntüleme ve teşhis sistemlerinde kullanılırlar.

- Radikal Minyatürleşme: Nanoteknoloji sayesinde sensörler, bir toz zerresinden daha küçük hale getirilebilir. Bu, onları giysilere dokunabilir, insan vücuduna enjekte edilebilir veya bir odaya fark edilmeden yerleştirilebilir kılar.

Zekâ Katmanı: AI, Veriyi Bilgeliğe Dönüştürüyor

Nanoteknoloji sensöre “süper duyular” kazandırırken, Yapay Zekâ bu duyulardan gelen karmaşık veriye “anlam” katar.

Bir nano-sensör, saniyede milyonlarca veri noktası üretebilir. Bu ham veriyi bir insanın yorumlaması imkansızdır. AI algoritmaları ise:

- Desen Tanıma: Bu veri okyanusunda, bir hastalığın başlangıcını işaret eden belli belirsiz kimyasal desenleri veya bir makinenin arızalanmak üzere olduğunu gösteren mikroskobik titreşimleri tanır.

- Gürültü Filtreleme: Ortamdaki ilgisiz sinyalleri (gürültü) ayıklayarak sadece kritik öneme sahip olan sinyale odaklanır.

- Edge AI (Uç Yapay Zekâ): En önemlisi, bu analizler artık buluta veri göndermeyi beklemeden, doğrudan sensörün üzerindeki küçük bir çipte gerçekleşir. Bu, anlık karar verme ve tepki verme imkânı tanır.

Hayatı Değiştiren Uygulamalar (2025 ve Ötesi)

Bu güçlü birleşimin yarattığı “Nano-AI Algılayıcılar”, birçok sektörde devrim yaratıyor:

- Sağlıkta Devrim: Kişisel Teşhis Merkezleri

- Akıllı Dövmeler ve Yamalar: Cildinize yapıştırılan ince bir yama, terinizden kan şekeri, stres hormonu (kortizol) ve hidrasyon seviyelerini 7/24 izleyerek verileri akıllı saatinize gönderir. AI, bu verilerdeki anormal trendleri fark ederek sizi bir diyabet riski veya kronik stres konusunda uyarabilir.

- “Hastalığı Koklayan” Nefes Analiz Cihazları: Nefesimizdeki yüzlerce farklı Uçucu Organik Bileşik (VOC), sağlığımız hakkında bilgi taşır. Grafen tabanlı nano-AI sensörler, bu bileşiklerdeki kanser veya akciğer hastalıklarına özgü desenleri tespit ederek, acısız ve anında erken teşhis imkânı sunabilir.

- Çevre Koruma: Gezegenin Akıllı Sinir Sistemi

- Nehirlere veya okyanuslara salınan mikroskobik sensör ağları, tek bir damla petrol sızıntısını veya fabrika atığını anında tespit ederek kaynağını belirleyebilir. AI, bu verileri birleştirerek kirlilik haritalarını gerçek zamanlı olarak oluşturur.

- Hassas Tarım ve Gıda Güvenliği

- Tarlalara serpilen nano-sensörler, toprağın nem ve besin seviyelerini bitki kökü düzeyinde ölçer. AI, bu verileri kullanarak çiftçilere “tarlanın şu 5 metrekaresine 10 ml su ver” gibi ultra-spesifik komutlar göndererek su ve gübre israfını önler.

- Ambalajlara entegre edilmiş sensörler, etin veya sütün bozulmaya başladığını yayan gazları algılayarak gıda zehirlenmelerini önler.

Sonuç: Gerçekliği Yeniden Tanımlamak

Nanoteknoloji ile güçlendirilmiş yapay zekâ algılayıcıları, pasif veri toplayıcılar olmaktan çıkıp, çevremizle ve vücudumuzla aktif bir diyalog kuran akıllı varlıklara dönüşüyor. Bu teknoloji, reaktif (sorun olunca müdahale eden) bir dünyadan, proaktif (sorun oluşmadan öngören ve önleyen) bir dünyaya geçişimizin anahtarıdır. Maliyet, veri güvenliği ve üretim ölçeklenebilirliği gibi zorluklar devam etse de, vizyon nettir: Görmeyeni gören, duymayanı duyan ve nihayetinde anlamayanı anlayan bir teknoloji çağı başlıyor.

Nano-Zekâ: AI Destekli Nanorobotlar Gerçek mi Oluyor?

Bilim kurgu filmlerinde damarlarımızda dolaşarak hastalıklarla savaşan ya da çevresel felaketleri temizleyen mikroskobik robotlar fikri, on yıllardır hayallerimizi süslüyor. Bugün, yapay zekâ (AI) ve nanoteknolojinin eşi benzeri görülmemiş birleşimiyle bu hayal, bilimsel bir gerçekliğe dönüşmenin eşiğinde. “Nano-Zekâ” olarak adlandırabileceğimiz bu yeni alan, yani AI destekli nanorobotlar, artık sadece bir fantezi değil, laboratuvarlarda somut ilerlemelerin kaydedildiği bir araştırma sahası.

Peki, bu alanda şu an neredeyiz? Nanorobotlar gerçekten “akıllanıyor” mu ve onları yakın gelecekte hayatımızda görebilecek miyiz?

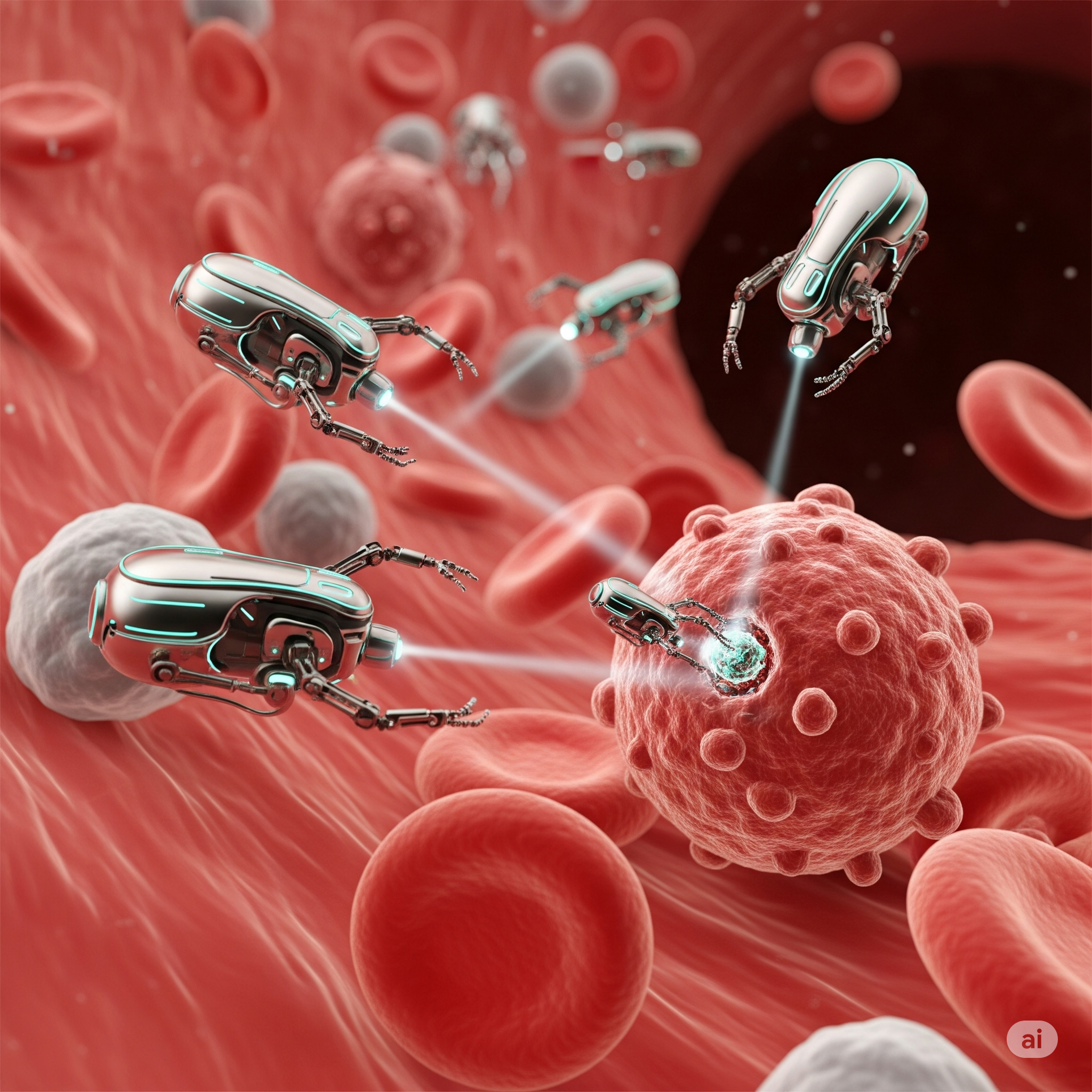

Nanorobot Nedir ve Neden “Zekâya” İhtiyaç Duyar?

En basit tanımıyla nanorobot, moleküler düzeyde belirli görevleri yerine getirmek üzere tasarlanmış, nanometre ölçeğinde (metrenin milyarda biri) bir makinedir. Bu robotların temel amacı; ilaç moleküllerini taşımak, belirli hücreleri tespit etmek veya çevresel bir kirleticiyi nötralize etmek gibi çok spesifik işlevleri yerine getirmektir.

Ancak insan vücudu veya bir su kütlesi gibi karmaşık ve dinamik bir ortamda, önceden programlanmış basit bir komut seti yeterli değildir. Bir nanorobotun başarılı olabilmesi için:

- Yolunu bulması (Navigasyon): Kan dolaşımının çalkantılı akışında hedefine doğru ilerleyebilmeli.

- Doğru hedefi tanıması (Tanıma): Milyarlarca sağlıklı hücre arasından tek bir kanser hücresini ayırt edebilmeli.

- Karar vermesi (Karar Mekanizması): Hedefe ulaştığında ne yapacağına (örneğin ilacı serbest bırakmak) karar verebilmeli.

- Adapte olması (Adaptasyon): Ortamdaki beklenmedik değişikliklere (örn. pH seviyesindeki değişim) uyum sağlayabilmeli.

İşte bu noktada devreye Yapay Zekâ, yani Nano-Zekâ giriyor.

AI, Nanorobotları Nasıl “Akıllandırıyor”?

Yapay zekâ, özellikle makine öğrenmesi ve pekiştirmeli öğrenme modelleri, nanorobotlara ihtiyaç duydukları otonom karar verme yeteneğini kazandırıyor.

- Akıllı Navigasyon ve Kontrol: Bilim insanları, pekiştirmeli öğrenme algoritmalarını kullanarak nanorobotları sanal ortamlarda eğitiyor. Tıpkı bir video oyununda karakterin en iyi yolu öğrenmesi gibi, nanorobot da simüle edilmiş bir kan damarı içinde hedefine en verimli şekilde ulaşmayı milyonlarca deneme yanılma ile öğrenir. Bu “öğrenilmiş politika”, daha sonra gerçek robotlara uygulanır.

- Sensör Verilerinin Anlık Analizi: Nanorobotlar üzerindeki biyosensörler, çevrelerindeki kimyasal veya biyolojik verileri toplar. Yapay zekâ algoritmaları bu verileri anlık olarak analiz ederek, robotun bir “kanser belirteci” veya “toksik bir molekül” ile karşılaşıp karşılaşmadığını anlamasını sağlar. Bu, hedefin hassas bir şekilde tanınması için kritik öneme sahiptir.

- Sürü Zekâsı (Swarm Intelligence): Tek bir nanorobotun gücü sınırlı olabilir. Asıl devrim, milyonlarca nanorobotun bir “sürü” olarak birlikte çalışmasıyla gerçekleşecektir. Yapay zekâ, bu robotların birbirleriyle iletişim kurmasını ve kolektif bir bilinç gibi hareket etmesini sağlar. Örneğin, bir grup robot bir tümörü çevreleyerek daha etkili bir tedavi uygulayabilir veya bir petrol sızıntısını çok daha hızlı bir şekilde temizleyebilir.

Güncel Durum ve Gerçek Dünya Uygulamaları

“AI destekli nanorobotlar şu an kullanılıyor mu?” sorusunun cevabı: Henüz yaygın klinik kullanımda değiller, ancak laboratuvar ve hayvan deneylerinde inanılmaz sonuçlar elde ediliyor.

- Kanser Tedavisi: Araştırmacılar, farelerdeki tümörlere ilaç taşıyan DNA tabanlı nanorobotlar geliştirdi. Bu robotlar, sadece tümörü besleyen kan damarlarını hedef alarak pıhtılaşmaya neden oldu ve tümörün beslenmesini keserek küçülmesini sağladı. AI, bu robotların en etkili yolu ve hedefi bulmasında kullanıldı.

- Göz Hastalıkları: Göz gibi hassas ve kapalı bir organda, nanorobotların ilaçları doğrudan retinanın hedeflenen bölgesine ulaştırması üzerine başarılı deneyler yürütülmektedir.

- Çevresel Temizlik: Su kaynaklarındaki ağır metalleri veya mikroplastikleri tespit edip onlara bağlanan ve nötralize eden nanorobotlar geliştirilmektedir. AI, bu robotların geniş bir alanda en verimli şekilde dağılmasını ve hedeflerini bulmasını optimize eder.

Önümüzdeki Engeller ve Gelecek Vizyonu

Nano-Zekâ’nın hastanelere ve günlük hayatımıza girmesinin önünde hala önemli engeller var:

- Güç Kaynağı: Bu kadar küçük bir makineye nasıl sürekli enerji sağlanır?

- Biyouyumluluk ve Toksisite: Vücut bu yabancı cisimlere nasıl tepki verecek? Uzun vadede toksik etki yaratırlar mı?

- Kontrol ve Güvenlik: Görevini tamamlayan bir nanorobot vücuttan nasıl atılacak? Ya da kontrol dışına çıkarsa ne olacak?

- Maliyet: Milyarlarca nanorobot üretmenin maliyeti henüz çok yüksek.

Ancak, yapay zekânın ve malzeme biliminin baş döndürücü bir hızla ilerlediği günümüzde, bu sorunlara çözümler bulunması an meselesi. Uzmanlar, ilk AI destekli nanorobot uygulamalarını önümüzdeki 5 ila 10 yıl içinde belirli ve kontrollü tıbbi tedavilerde görebileceğimizi öngörüyor.

Sonuç olarak, “Nano-Zekâ: AI Destekli Nanorobotlar Gerçek mi Oluyor?” sorusunun cevabı evet, yavaş ama emin adımlarla gerçek oluyor. Bilim kurgudan bilimsel gerçeğe geçiş sürecindeyiz ve bu mikroskobik akıllı makineler, gelecekte tıbbı, çevre yönetimini ve daha birçok alanı temelden dönüştürme potansiyelini taşıyor.

Yapay Zekâ Nanoteknolojiyi Nasıl Dönüştürüyor?

Nanoteknoloji, bizlere malzemeleri atomik düzeyde manipüle ederek olağanüstü özelliklere sahip ürünler yaratma sözü verdi. Ancak bu mikroskobik evrende çalışmak, çoğu zaman karanlık bir odada iğne aramaya benziyordu: yavaş, pahalı ve deneme-yanılma yöntemlerine dayalı. İşte bu noktada yapay zekâ (YZ), sahneye bir devrimci olarak çıkıyor ve nanobilimin kurallarını temelden değiştiriyor. YZ, sadece bir yardımcı araç değil; nanoteknolojinin her aşamasını yeniden şekillendiren bir katalizör görevi görüyor.

Peki, yapay zekâ bu köklü dönüşümü tam olarak nasıl gerçekleştiriyor? Gelin, bu sürecin temel dinamiklerini adım adım inceleyelim.

1. Keşif ve Tasarım: “İdeal Malzemeyi Hayal Etmek” Yerine “Hesaplamak”

Geleneksel Yöntem: Bilim insanları, belirli bir amaç (örneğin daha verimli bir güneş paneli) için en uygun nanoyapıyı bulmak adına, tecrübelerine ve mevcut teorilere dayanarak hipotezler kurar ve bunları uzun süren laboratuvar deneyleriyle test ederlerdi. Bu süreç, aylar hatta yıllar alabilirdi.

YZ Dönüşümü: Yapay zekâ, bu süreci tersine çeviriyor.

- Tersine Tasarım (Inverse Design): Bilim insanları artık yapay zekâya “Bana şu sertlikte, şu iletkenlikte ve şu sıcaklık aralığında kararlı olan bir malzeme tasarla” diyebiliyor. Üretken modeller (Generative AI), var olan milyonlarca materyal verisini analiz ederek, bu özelliklere sahip, daha önce hiç düşünülmemiş yepyeni moleküler yapılar önerebiliyor.

- Hızlı Tarama: Makine öğrenmesi algoritmaları, potansiyel on binlerce malzeme adayını saniyeler içinde simüle ederek en umut verici olanları listeleyebilir. Bu, bilim insanlarının çabalarını en yüksek potansiyele sahip adaylar üzerinde yoğunlaştırmasını sağlar.

2. Simülasyon Hızında Kuantum Sıçraması

Geleneksel Yöntem: Bir nanomalzemenin özelliklerini tahmin etmek, karmaşık ve işlemci gücü tüketen kuantum mekaniği simülasyonları (örneğin Yoğunluk Fonksiyonel Teorisi – DFT) gerektirir. Tek bir malzemenin simülasyonu bile günler sürebilir.

YZ Dönüşümü: Yapay zekâ, bu alanda bir “kestirme yol” sunar.

- Vekil Modeller (Surrogate Models): YZ modelleri, binlerce DFT simülasyonunun sonuçları üzerinde eğitilerek, bu simülasyonların arkasındaki fiziği “öğrenir”. Sonrasında, yeni bir malzeme için sonuçları çok daha az hesaplama gücüyle ve binlerce kat daha hızlı bir şekilde tahmin edebilirler. Bu, malzeme tarama hızında devrim yaratmıştır.

3. Üretim (Sentez): Kusursuz Nano-Tarifler Oluşturmak

Geleneksel Yöntem: İstenilen boyut ve şekilde nanoparçacıklar üretmek son derece hassas bir süreçtir. Sıcaklık, basınç, kimyasal konsantrasyonu gibi onlarca değişken, sonucu doğrudan etkiler. İdeal “tarifi” bulmak, sayısız deneme gerektirir.

YZ Dönüşümü: Yapay zekâ, bu süreci optimize eden akıllı bir şef gibidir.

- Otonom Laboratuvarlar (Self-Driving Labs): YZ, laboratuvardaki robotik kolları yöneterek deneyleri kendi kendine yapabilir. Her deneyin sonucunu analiz eder, bir sonraki deneyde hangi parametreleri değiştirmesi gerektiğini öğrenir ve 7/24 çalışarak en verimli üretim protokolünü insandan çok daha hızlı bir şekilde bulur.

4. Karakterizasyon: Mikroskobik Görüntüleri Anlamlandırmak

Geleneksel Yöntem: Üretilen nanomalzemelerin kalitesini kontrol etmek için elektron mikroskobu gibi cihazlarla elde edilen binlerce görüntünün manuel olarak incelenmesi gerekir. Bu, hem zaman alıcı hem de insan hatasına açıktır.

YZ Dönüşümü: Bilgisayarlı görü (Computer Vision) alanındaki YZ modelleri bu işi otomatikleştirir.

- Otomatik Analiz: YZ, mikroskop görüntülerindeki nanoparçacıkları anında tanıyabilir, sayabilir, boyutlarını ve şekillerini ölçebilir ve kusurları tespit edebilir. Bu, kalite kontrol sürecini standart hale getirir ve inanılmaz ölçüde hızlandırır.

5. Kontrol: Nanorobotlara “Akıl” Kazandırmak

Geleneksel Yöntem: Vücut içinde hareket edecek bir nanorobotun kontrolü, nanoteknolojinin en büyük zorluklarından biridir.

YZ Dönüşümü: Özellikle Pekiştirmeli Öğrenme (Reinforcement Learning), nanorobotlara görevlerini nasıl yapacaklarını öğretir.

- Akıllı Navigasyon: Bir simülasyon ortamında YZ, bir nanorobota “kanserli bir hücreyi bulma” görevini verir. Robot, deneme-yanılma yoluyla kan akışı içinde nasıl gezineceğini, hedefini nasıl tanıyacağını ve ilacını nasıl bırakacağını öğrenir. Başarılı her denemede “ödüllendirilerek” en etkili stratejileri kendi kendine geliştirir.

Sonuç: Daha Hızlı, Daha Akıllı, Daha Etkili Bir Nanobilim

Yapay zekâ, nanoteknolojiyi deneme-yanılmaya dayalı bir sanattan, veri odaklı ve öngörülebilir bir bilime dönüştürüyor. Bu dönüşüm sayesinde;

- İlaçlar ve tedaviler daha hızlı geliştiriliyor.

- Daha verimli bataryalar ve güneş panelleri tasarlanıyor.

- Daha hafif ve dayanıklı malzemeler üretiliyor.

- Bilimsel keşfin kendisi hızlanıyor.

Algoritmaların atomlarla konuştuğu bu yeni çağ, insanlığın en büyük zorluklarına nano ölçekte çözümler bulma potansiyelini her zamankinden daha gerçeğe yakın kılıyor.

Yapay Zeka ve Nanoteknoloji

Nanoteknoloji, maddenin atomik ve moleküler seviyede (genellikle 1 ila 100 nanometre arasında) manipülasyonu ile ilgilenir. Bu ölçekte malzemeler, normal boyutlarda göstermedikleri olağanüstü optik, elektriksel ve mekanik özellikler sergiler. Ancak bu mikroskobik dünyada çalışmak, istenilen özelliklere sahip yeni malzemeler veya cihazlar tasarlamak ve üretmek son derece karmaşık ve zaman alıcıdır.

İşte bu noktada yapay zeka (YZ) devreye giriyor. Özellikle makine öğrenmesi ve derin öğrenme gibi alt dalları sayesinde yapay zeka, devasa veri setlerini analiz ederek nano ölçekteki desenleri ve ilişkileri anlayabilir. YZ algoritmaları, milyonlarca potansiyel moleküler yapıyı simüle ederek en umut verici adayları belirleyebilir, laboratuvar deneylerini otonom olarak yönlendirebilir ve üretim süreçlerini optimize edebilir. Kısacası yapay zeka, nanoteknolojinin karmaşıklığını yönetmek için gereken “beyin gücünü” sağlayarak inovasyon sürecini katlanarak hızlandırır.

Devrimin Yaşandığı Alanlar: Uygulamalara Derinlemesine Bakış

Yapay zeka ve nanoteknolojinin iş birliği, şimdiden birçok alanda somut ve etkileyici sonuçlar doğurmaya başladı.

Tıp ve Sağlık: Nano-Robotlar İş Başında

Bu iş birliğinin en heyecan verici sonuçları tıp alanında görülmektedir.

- Hedefe Yönelik İlaç Teslimatı: Yapay zeka tarafından tasarlanan nanorobotlar, kanser hücrelerini sağlıklı hücrelerden ayırt ederek taşıdıkları ilacı doğrudan hedefe ulaştırabilir. Bu, kemoterapinin yan etkilerini önemli ölçüde azaltırken tedavinin etkinliğini maksimize eder.

- Erken Teşhis: Vücut içinde dolaşarak hastalıkları henüz başlangıç aşamasında tespit edebilen biyosensörler geliştirilmektedir. YZ, bu nanosensörlerden gelen verileri anlık olarak analiz ederek, örneğin bir kanser belirtecini veya bir virüsü çok erken bir evrede saptayabilir.

- Rejeneratif Tıp: Hasarlı doku ve organların onarımı için kullanılacak “akıllı” iskelelerin (scaffolds) tasarımında yapay zeka kritik bir rol oynar. YZ, hücrelerin büyümesini en iyi şekilde destekleyecek nano-yapıları tasarlayarak organ yenilenmesini mümkün kılabilir.

Malzeme Bilimi: Geleceğin Materyalleri Tasarlanıyor

- Kendi Kendini Onaran Malzemeler: Bir malzemede çatlak oluştuğunda bunu algılayıp onarım sürecini başlatan nanokapsüller içeren sistemler, yapay zeka ile tasarlanıyor. Bu, binaların, uçakların veya elektronik cihazların ömrünü uzatabilir.

- Süper Malzemeler: Yapay zeka, atomik simülasyonlar yürüterek çelikten daha güçlü ama plastikten daha hafif, daha iyi iletken veya daha esnek yeni malzemelerin keşfini hızlandırıyor. Bu, havacılıktan modaya kadar her endüstriyi dönüştürme potansiyeline sahiptir.

Elektronik ve Enerji: Verimlilik ve Performans Zirvede

- Neuromorfik Bilgisayarlar: İnsan beyninin çalışma prensibini taklit eden ve çok daha az enerji tüketen yeni nesil bilgisayar çipleri, nanoteknoloji ile üretilen bileşenler kullanır. Bu karmaşık devrelerin tasarımı ve optimizasyonu yapay zeka tarafından gerçekleştirilir.

- Enerji Depolama ve Üretimi: Yapay zeka, daha verimli güneş panelleri için en uygun nanoyapıları veya daha hızlı şarj olan, daha yüksek kapasiteli ve daha güvenli bataryalar için en iyi materyal kombinasyonlarını belirleyebilir.

Ufuktaki Gelecek: Fırsatlar ve Etik Sorular

Yapay zeka ve nanoteknolojinin entegrasyonu, insanlığın en büyük sorunlarına çözüm bulma potansiyeli taşıyor. Çevresel kirliliği temizleyen otonom nanorobotlar, atmosferdeki karbondioksiti yakalayan akıllı yüzeyler veya kişiye özel anlık sağlık takibi yapan giyilebilir teknolojiler artık bilim kurgu değil.

Ancak bu büyük güç, beraberinde önemli etik ve güvenlik sorularını da getiriyor. Bu otonom nanoteknolojilerin kontrolü, kötüye kullanılma riski, veri mahremiyeti ve bu teknolojilere erişimdeki eşitsizlikler gibi konular, teknolojik gelişimle eş zamanlı olarak titizlikle ele alınmalıdır.

Sonuç olarak, yapay zeka ve nanoteknoloji, birbirini tamamlayan ve güçlendiren iki mega-trend olarak geleceğimizi şekillendiriyor. Bu birleşimin sunduğu fırsatları yakalarken, getirdiği sorumlulukların da bilincinde olarak ilerlemek, insanlık için daha sağlıklı, sürdürülebilir ve aydınlık bir geleceğin kapılarını aralayacaktır.

Grafenin Tahtını Tehdit Eden Yeni Malzeme: MAC Karbon Bazlı 2D Ürünler

Grafen, 2004’te keşfinden bu yana “mükemmel 2D malzeme” tahtında oturuyordu. Ancak 2023’te Science dergisinde yayınlanan bir araştırma, MAC (Monolayer Amorphous Carbon) adlı yeni bir karbon allotropunun bu tahtı salladığını duyurdu. Peki MAC nedir ve neden bilim dünyasını heyecanlandırıyor?

MAC Nedir?

- Kimliği: Tek atom kalınlığında amorf karbon tabakası.

- Yapısal Devrim: Grafenin aksine düzenli altıgen örgü yerine rastgele beşgen/yedigen karbon halkalarından oluşuyor.

- Keşif: Çin’deki Xiamen Üniversitesi ve Singapur Ulusal Üniversitesi işbirliğiyle sentezlendi.

Grafen ile Doğrudan Karşılaştırma

| Özellik | Grafen | MAC (Monolayer Amorphous Carbon) |

|---|---|---|

| Yapı | Kristal (Heksagonal) | Amorf (Düzensiz Halkalar) |

| Elektrik İletkenliği | Yüksek (Balistik İletim) | Ayarlanabilir (Yarı-iletken davranış) |

| Esneklik | Kırılgan | %200’e Varan Esneklik |

| Kimyasal Aktivite | Düşük | Yüksek (Kenar Yapısı Sayesinde) |

| Üretim Maliyeti | Yüksek (CVD/Kimyasal Ayrışma) | Düşük (Çözelti Bazlı Sentez) |

MAC’in Teknolojik Devrim Potansiyeli

1. Esnek Elektronikler

- Grafen kırılganken, MAC’in katlanabilir yapısı yeni nesil giyilebilir teknolojilerin kapısını aralıyor.

- Örnek: Yıkanabilir akıllı giysiler, rulo TV ekranları.

2. Enerji Depolama

- Yüzey alanı (2600 m²/g) grafeni (2630 m²/g) yakalarken, kimyasal aktivitesi süper kapasitörlerde %40 daha yüksek verim vaat ediyor.

- Öngörü: 5 dakikada şarj olan elektrikli araç bataryaları.

3. Kuantum Bilgi İşlem

- Amorf yapıdaki elektron lokalizasyonu, kuantum bitleri (qubit) için stabil bir ortam sağlıyor.

- IBM ve Google’ın MAC tabanlı kuantum çipler üzerinde çalıştığı iddia ediliyor.

Üretimdeki Devrim: Sıvı Arayüz Sentezi

MAC, grafenin aksine yüksek sıcaklık/vakum gerektirmeyen bir yöntemle üretiliyor:

- Karbon öncülleri (glukoz gibi) su-yoğun solventte çözülür.

- Sıvı-hava arayüzünde kendiliğinden monolitik tabaka oluşur.

- Oda sıcaklığında substrata transfer edilir.

▶ Maliyet: Grafenin 1/10’u!

Eleştiriler ve Zorluklar

- Ölçeklenebilirlik: Laboratuvarda 10 cm² üretim başarıldı, ancak endüstriyel boyutlar için yol uzun.

- Kararlılık: Amorf yapı, uzun vadeli kimyasal kararlılık konusunda soru işaretleri taşıyor.

- Rekabet: MXeneler, borofen gibi diğer 2D malzemelerle yarışacak mı?

Gelecek Projeksiyonu: 2030 Yol Haritası

| Yıl | Beklenen Gelişme |

|---|---|

| 2025 | Esnek OLED ekranlarda prototipler |

| 2027 | Ticari lityum-MAC bataryalar |

| 2030 | Kuantum çiplerde ticari kullanım |

Sonuç: Grafenin Sonu Mu?

MAC, grafeni “tahttan indirmekten” çok, 2D malzeme ekosistemini zenginleştiriyor. Grafen hala yüksek iletkenlikte liderliğini korurken, MAC esneklik, düşük maliyet ve kimyasal çok yönlülükle yeni ufuklar açıyor. Bilim dünyasının yeni sloganı:

! DİKKAT: MAC henüz ticari değil, ancak 2025’te ilk tüketici ürünlerini görebiliriz!“Kristalin düzenine karşı, amorfun özgürlüğü!”

Nano Robotlar: Geleceğin Makineleri

Nano Robotlar: Geleceğin Makineleri

1. Nano Robot Nedir?

Nano robotlar (veya nanobotlar), bir nanometre (nm) ile birkaç mikrometre (µm) arasında boyutlara sahip, son derece küçük ve genellikle görev odaklı robotlardır.

Bir nanometre, bir metrenin milyarda biri kadardır (1 nm = 10⁻⁹ m).

Nano robotlar, atom veya molekül ölçeğinde hareket edebilen, küçük yapay makineler olarak düşünülebilir.

Nano robotlar;

- Tek bir molekül boyutunda olabileceği gibi,

- Birkaç yüz nanometre büyüklüğünde de olabilir,

- Çoğu zaman birkaç temel bileşenden (algılayıcı, motor, kontrol ünitesi gibi) oluşur.

2. Nano Robotlar Nasıl Kullanılır?

Henüz ticari olarak yaygın kullanılmasalar da, nano robotlar için öngörülen başlıca kullanım alanları şunlardır:

A. Tıp ve Sağlık

- Hedefe Yönelik İlaç Taşıma:

Nanobotlar, vücut içinde belirli hücrelere veya dokulara ilaç taşıyabilir.

Örneğin; kanserli hücreleri bulup, sadece oraya ilaç salabilen sistemler. - Hastalıklı Hücrelerin Tespiti ve Yok Edilmesi:

Kanser hücrelerini tanıyıp yok edebilen veya damar tıkanıklıklarını açabilen nanobotlar üzerinde çalışılmaktadır. - Teşhis:

Kanda veya dokularda hastalık belirteçlerini tespit eden nano sensörler.

B. Çevre ve Endüstri

- Kirlilik Temizliği:

Su veya topraktaki zararlı maddeleri algılayan ve temizleyen nanobotlar. - Malzeme Onarımı:

Kendi kendini onaran malzemelerde nano robotik sistemler.

C. Elektronik ve Bilgi Teknolojileri

- Nano ölçekte montaj:

Çok küçük devrelerin ve sistemlerin otomatik olarak üretilmesi.

3. Nano Robotlar Nasıl Üretilir?

Nano robot üretimi, geleneksel makine mühendisliğinden çok daha karmaşık ve farklıdır.

Başlıca üretim yöntemleri şunlardır:

A. Üstten Aşağıya Yöntem (Top-Down)

- Büyük malzemelerin, çeşitli tekniklerle (örneğin litografi, aşındırma) nano boyutlara kadar küçültülmesi.

- Yarı iletken çip üretiminde kullanılır.

B. Alttan Yukarıya Yöntem (Bottom-Up)

- Atomların ve moleküllerin, kimyasal ve fiziksel yöntemlerle bir araya getirilmesi.

- DNA origami (DNA moleküllerinin belirli şekillerde katlanması) ve protein mühendisliği gibi teknikler.

C. Kendi Kendine Montaj (Self-Assembly)

- Moleküllerin kendi aralarındaki fiziksel ve kimyasal etkileşimlerle, istenen yapıları otomatik olarak oluşturması.

- Doğada proteinlerin katlanması bu yöntemin örneğidir.

D. Nano 3D Yazıcılar

- Özellikle mikron boyutunda, hassas 3D yazıcılar ile çok küçük yapıların üretilmesi.

Kullanılan Malzemeler:

- Karbon nanotüpler, grafen, DNA, proteinler, biyouyumlu polimerler, altın, gümüş, silikon vb.

Temel Parçalar:

- Algılayıcılar (sensörler): Kimyasal veya biyolojik bilgi toplar.

- Hareket sistemi: Kimyasal reaksiyonlar, manyetik alan, ışık vb. ile hareket.

- Kontrol birimi: Dışarıdan gelen sinyallere yanıt verir ya da otomatik görev yapar.

- Enerji kaynağı: Genellikle harici (manyetik, ışık, kimyasal enerji).

4. Karşılaşılan Zorluklar ve Gelecek Vizyonu

Mevcut Zorluklar:

- Kütle üretim zorluğu: Nano ölçekte robot yapmak çok hassas işlemler gerektirir.

- Enerji kaynağı: Bu kadar küçük bir yapıya sürekli enerji sağlamak zordur.

- Kontrol: Vücut içinde veya çevrede istenen yere güvenli şekilde yönlendirmek teknik açıdan zordur.

- Güvenlik: Özellikle tıp uygulamalarında, nano robotların vücutta yan etki yapmaması gerekir.

Gelecek Vizyonu:

- İlaç taşıyan ve sadece hasta hücreleri hedefleyen “akıllı” nanobotlar.

- Zarar görmüş dokuları gerçek zamanlı onaran nano makineler.

- Su kaynaklarını kendi kendine temizleyen, çevreye duyarlı nanobot sürüleri.

- Nano ölçekte bilgisayarlar ve tamamen yeni nesil elektronik cihazlar.

Sonuç

Nano robotlar, tıp, çevre, sanayi ve elektronik alanlarında devrim yaratacak çok küçük, akıllı makineler olarak görülmektedir.

Henüz günlük hayatta olmasalar da, laboratuvarlarda çalışan prototipler ve denemeler hızla ilerlemektedir.

Uzay Madenciliği: Yeni Bir Altına Hücum Çağı mı Başlıyor?

Uzay madenciliği, Dünya dışındaki gök cisimlerinden (asteroitler, Ay ve gezegenler gibi) maden ve değerli kaynakların çıkarılması işlemidir. Teknolojik ilerlemeler ve kaynak kıtlığı, insanları gözlerini uzayın derinliklerindeki sonsuz zenginliklere çevirmeye yöneltiyor.

Uzay Madenciliği Nedir?

Uzayda Bulunan Değerli Madenler

Asteroitler

Asteroitler, büyük miktarda değerli metal ve kaynak içerir:

- M-tipi Asteroitler: Demir, nikel, kobalt, altın ve platin grubu metalleri.

- C-tipi Asteroitler: Su buzu, organik maddeler ve karbon içerir.

- S-tipi Asteroitler: Demir, nikel, magnezyum, altın ve platin grubu metalleri içerir.

Örneğin, 16 Psyche asteroidi, toplamda trilyonlarca dolar değerinde maden içermektedir.

Gezegenler ve Uyduları

- Ay: Helyum-3 (füzyon enerjisi), titanyum, alüminyum, demir, su buzu ve nadir toprak elementleri.

- Mars: Demir oksit, silisyum, magnezyum ve su buzu bulunur, ancak altın gibi ağır metaller yüzeye yakın değildir.

Uzay Madenciliğinde Altın Potansiyeli

Asteroitlerdeki altın miktarı, Dünya’daki rezervlerden çok daha fazla olabilir:

- 16 Psyche: Yaklaşık 700 kentilyon dolar değerinde metaller içerir.

- Ortalama bir metalik asteroitte, Dünya’daki toplam altın rezervlerinin yarısı kadar (yaklaşık 20.000 ton) altın bulunabilir.

Ancak bu rakamlar teorik olup, kesin miktarlar gelecekteki uzay görevleri ile netleşecektir.

Uzaydan Dünya’ya Maden Getirmek İçin Gerekenler

Teknolojik İhtiyaçlar

- Keşif ve Haritalama: Gök cisimlerinin madencilik potansiyelini belirlemek için uzay teleskopları ve sondalar kullanılır.

- Robotik Madencilik Sistemleri: Uzaktan kontrol edilebilir veya otonom robotlar, mikro yerçekimi koşullarında madencilik için gereklidir.

- İşleme ve Saflaştırma: Çıkarılan madenlerin uzayda işlenip konsantre edilmesi gereklidir, böylece Dünya’ya yalnızca saf madenler getirilir.

- Nakliye ve Geri Dönüş: Yüksek enerji verimli uzay araçları ile değerli madenlerin Dünya’ya getirilmesi sağlanmalıdır.

Uzay Madenciliği Zorlukları

- Teknik Zorluklar: Mikro yerçekiminde çalışabilecek ekipmanlar, yüksek delta-v (yörüngesel hız değişimleri) gereksinimleri.

- Ekonomik Faktörler: Mevcut teknolojilerle maliyetler yüksek; yatırımın geri dönüşü uzun yıllar alabilir.

- Hukuki Düzenlemeler: Uluslararası Uzay Antlaşması ve ulusal mevzuatların netleştirilmesi gerekir.

Güncel Uzay Madenciliği Projeleri

- NASA (OSIRIS-REx): Asteroitlerden örnek alarak madencilik teknolojileri geliştiriyor.

- SpaceX & Blue Origin: Yeniden kullanılabilir roket teknolojileriyle maliyetleri düşürme hedefinde.

- Planetary Resources & Asteroid Mining Corporation: Asteroit madenciliği üzerine çalışmalar yapıyor.

Uzay Madenciliğinin Geleceği

Uzay madenciliğinin ticari olarak gerçekleşmesi en erken 2030’lu yıllarda mümkün görünüyor. İlk etapta hedef, uzaydaki kaynakların koloniler ve uzay istasyonları için kullanılması olacak. Daha sonrasında altın, platin gibi metallerin Dünya’ya getirilmesi gündeme gelebilir.

Sonuç

Uzay madenciliği, bilim kurgu sınırlarını aşarak gerçek potansiyeliyle ekonomiyi ve teknolojiyi değiştirebilecek devrimsel bir alandır. Teknolojik ve ekonomik bariyerler aşıldığında, belki de gerçekten yeni bir “Altına Hücum” çağı başlayabilir.

Uzayın derinliklerinde saklı bu fırsatlar, insanlığın kaderini ve ekonomisini sonsuza kadar değiştirebilir. Uzay, artık sadece bir keşif alanı değil, yeni nesil ekonominin de anahtarı olabilir.

Karbon Dioksit (CO₂) ve Karbon Ayrıştırma Yöntemleri

Karbondioksit (CO₂), endüstriyel faaliyetler, fosil yakıt kullanımı, sera gazı etkisi nedeniyle atmosferde biriken, küresel ısınmayı tetikleyen en önemli gazlardan biridir. CO₂ yakalama, karbon ayrıştırma, karbon dönüşüm teknolojileri bu gazın atmosferden giderilmesini ve değerli karbon bazlı malzemelerin üretimini sağlayabilir. Bu makalede, CO₂ ayrıştırma yöntemleri, karbon yakalama sistemleri, karbon bazlı ileri malzemelerin üretimi incelenmektedir.

1. Termal Redüksiyon Yöntemi

CO₂’yi bileşenlerine ayırmanın en basit yolu termal redüksiyondur. Ancak bu yöntem, genellikle 2000°C gibi aşırı yüksek sıcaklıklar gerektirir. Bu sıcaklıklar, güneş enerjili fırınlar, plazma reaktörleri, endüstriyel karbon öğütme sistemleri ile elde edilebilir.

Reaksiyon: CO₂ + ∆ (Isı) → C + O₂

Bu yöntem, uzay endüstrisi, ileri malzeme bilimi, karbon bazlı malzeme üretimi alanlarında potansiyel taşımaktadır. NASA, bu teknolojiyi Mars atmosferinden oksijen üretmek için test etmektedir.

2. Elektrokimyasal Yöntem (Elektrolizle Karbon ve Oksijen Ayrıştırma)

CO₂’yi bileşenlerine ayırmanın bir diğer verimli yolu elektrokimyasal reaksiyonlar kullanmaktır.

Süreç:

- CO₂, bir elektrolit çözeltisi içinde katot ve anot arasında iyonik bir reaksiyona sokulur.

- Karbon, katotta (negatif elektrot) çökelerek grafit benzeri yapılar oluşturur.

- Oksijen, anotta (pozitif elektrot) ayrışarak gaz formunda serbest bırakılır.

Avantajlar:

- Daha düşük sıcaklıklarda gerçekleşebilir.

- Yenilenebilir enerji kaynakları ile çalışabilir.

- Çıktısı olan karbon, grafen, karbon nanotüp, karbon fiber, ileri karbon malzemeleri için kullanılabilir.

Endüstriyel Uygulamalar: MIT, Tokyo Üniversitesi, Tesla, SpaceX, elektroliz yöntemiyle CO₂’den grafen ve nanokarbon üretmeyi başarıyla test etti.

3. Kimyasal Redüksiyon (Metal Katalizörlerle CO₂ Ayırma)

CO₂, alkali metaller, nanokatalizörler, metal oksitler ile tepkimeye girerek karbon ve oksijen bileşenlerine ayrılabilir.

Kimyasal Reaksiyon: CO₂ + 4Li → 2Li₂O + C

Avantajlar:

- Daha kontrollü bir ayrışma sağlar.

- Endüstriyel karbon yakalama sistemleri ile entegre edilebilir.

4. Plazma Katalizörleri ile CO₂’yi Ayrıştırma

Plazma reaktörleri, CO₂ moleküllerini iyonize ederek karbon ve oksijeni ayırabilir.

Nasıl Çalışır?

- CO₂, düşük basınçlı bir plazma ortamına sokulur.

- Plazma enerjisi, CO₂’yi kararsız hale getirerek karbon atomlarına ve oksijen moleküllerine ayırır.

Avantajlar:

- Yüksek verimli bir ayrışma sağlayabilir.

- Fosil yakıtlara alternatif bir dönüşüm süreci sunar.

ETH Zürih, plazma tabanlı CO₂ ayırma teknolojileri geliştirmektedir.

Sonuç: Karbondioksit Ayrıştırma Teknolojilerinin Geleceği

CO₂’nin karbon ve oksijen bileşenlerine ayrılması, hem küresel ısınmanın azaltılması hem de ileri karbon bazlı malzemelerin üretimi açısından kritik bir teknolojidir.

Anahtar kelimeler: CO₂ yakalama, karbon ayırma, karbon bazlı malzemeler, grafen üretimi, endüstriyel karbon ayrıştırma, yenilenebilir enerji, karbon nanotüp, plazma reaktörleri, elektroliz, metal katalizörler.

Tekno Optimizm’in Sunduğu Vaatler

Tekno-Optimizm, teknolojinin insanlık için temel bir yapı taşı olduğunu ve medeniyetin ilerlemesinde kritik bir rol oynadığını savunan bir düşünce akımıdır. Bu görüş, teknolojinin zararlı olduğunu düşünenlere karşı çıkarak, teknolojinin faydalarına odaklanır.

Tarihi Süreç:

Tekno-Optimizm kavramı, özellikle Endüstri 4.0 ile birlikte daha da önem kazanmıştır. Endüstri 4.0, yapay zeka, büyük veri, robotik sistemler, 3D yazıcılar, nanoteknoloji ve biyoteknoloji gibi alanlardaki hızlı gelişmeleri ifade eder. Bu gelişmeler, veri ve bilgiyi daha değerli hale getirmiş ve geleceğin endüstrisi olarak kabul edilen akıllı üretim veya geleceğin fabrikası kavramlarını ortaya çıkarmıştır. Bu süreçte, insanın yaşam alanları ve ilişkileri yeniden şekillenmekte, şirketler, devletler ve kurumlar da bu değişimlere ayak uydurmaktadır.

Geleceği:

Tekno-Optimizm’in geleceği, teknolojinin iş gücü piyasası üzerindeki etkileriyle yakından ilişkilidir. Teknolojik gelişmelerin iş bölümünü değiştirmesiyle birlikte, bazı tahminlere göre 2025 yılına kadar milyonlarca insanın işsiz kalabileceği öngörülmektedir. Ancak aynı zamanda, nesnelerin interneti uzmanlığı ve dijitalleşme gibi yeni mesleklerin de ortaya çıkacağı düşünülmektedir. Bu nedenle, Tekno-Optimizm’in geleceği, teknolojik ilerlemenin getireceği fırsatları ve zorlukları dengeleyerek, insanlığın yararına olacak şekilde teknolojiyi kullanma potansiyeline bağlıdır.

Önemli Noktalar:

- Teknolojinin Temel Rolü: Tekno-Optimizm, teknolojiyi medeniyetin ve ilerlemenin temel taşı olarak görür.

- Endüstri 4.0 ve Dijital Dönüşüm: Kavram, Endüstri 4.0 ile birlikte dijitalleşmenin iş ve yaşam üzerindeki etkilerini anlamak için önem kazanmıştır.

- İş Gücü Piyasası: Teknolojik gelişmelerin iş gücü piyasasını nasıl etkileyeceği, Tekno-Optimizm’in geleceği açısından önemli bir tartışma konusudur.

- Fırsatlar ve Zorluklar: Tekno-Optimizm, teknolojinin getireceği hem fırsatları hem de zorlukları ele almayı gerektirir.

1. Daha Temiz ve Sürdürülebilir Enerji

Teknolojik gelişmeler, güneş, rüzgar, hidrojen gibi yenilenebilir enerji kaynaklarının daha verimli kullanılmasını sağlıyor. Bu da karbon ayak izinin azaltılması, çevrenin korunması ve enerji maliyetlerinin düşürülmesi anlamına geliyor.

2. Akıllı Şehirler ve Yaşam Alanları

Dijitalleşme ve IoT (Nesnelerin İnterneti) sayesinde, şehirler daha akıllı hale geliyor. Akıllı trafik sistemleri, enerji yönetimi, kamu güvenliği ve sürdürülebilir altyapı, şehir yaşamını daha konforlu ve verimli kılacak.

3. Sağlık ve Biyoteknolojide Devrim

Yapay zeka, biyoteknoloji ve nanoteknoloji alanlarındaki gelişmeler, hastalıkların erken teşhisi, kişiye özel tedavi yöntemleri ve medikal cihazlarda büyük ilerlemeler sağlıyor. Bu da yaşam kalitesini ve sağlık hizmetlerinin etkinliğini artırıyor.

4. Eğitim ve Bilgiye Erişim

Dijital teknolojiler, eğitimde de devrim yaratıyor. Uzaktan eğitim, çevrimiçi kurslar ve sanal gerçeklik uygulamaları sayesinde, bilgiye erişim her zamankinden daha kolay ve demokratik hale geliyor.

5. Endüstride Verimlilik ve İnovasyon

Otomasyon, yapay zeka ve robotik teknolojiler, üretim süreçlerini optimize ederek daha verimli ve hatasız bir üretim ortamı yaratıyor. Bu da hem ekonomik büyümeye hem de iş gücü verimliliğine katkı sağlıyor.

Tekno Optimizm’in Getirdiği Yenilikler

Tekno Optimizm, sadece geleceğe dair umut vermekle kalmıyor, aynı zamanda somut yenilikleri de beraberinde getiriyor:

- Nanoteknoloji ve Malzeme Bilimi: Nano boyutlardaki malzemeler, enerji depolama, elektronik, tıp ve çevre teknolojilerinde devrim yaratıyor. Nano kaplamalar, daha dayanıklı yüzeyler ve daha verimli sensörler geliştiriliyor.

- Yapay Zeka ve Makine Öğrenmesi: AI destekli sistemler, veri analizi, otomasyon ve karar destek mekanizmalarında insan hatasını minimize ederek, daha akıllı sistemler ortaya çıkarıyor.

- Biyoteknoloji ve Genom Düzenleme: CRISPR gibi teknolojiler, hastalıkların tedavisinde ve tarımda verimliliği artırmada önemli adımlar atılmasını sağlıyor.

- Robotik ve Otomasyon: Endüstride, sağlık hizmetlerinde ve günlük yaşamda robotik çözümler, iş gücünü destekleyerek tekrarlayan işleri üstleniyor.

Sonuç: Geleceğe Umutla Bakmak

Tekno Optimizm, teknolojinin sunduğu yeniliklerin dünyayı daha iyi bir yer haline getireceğine inanan, geleceğe umutla bakan bir vizyondur. Bu yaklaşım, zorlukların üstesinden gelmek, yaşam kalitesini artırmak ve sürdürülebilir bir gelecek inşa etmek için teknolojinin tüm potansiyelini ortaya çıkarmayı hedefliyor.

Her geçen gün yeni teknolojik gelişmeler, yaşamımızı dönüştürmek için bizi daha da ileriye taşıyor. Teknoloji, doğru kullanıldığında insanlığın en büyük müttefiki olabilir. İşte bu yüzden, Tekno Optimizm yalnızca bir moda akımı değil; aynı zamanda daha parlak, daha sürdürülebilir ve daha yenilikçi bir geleceğin temelini atıyor.

NMC vs. LFP Batarya Karşılaştırması

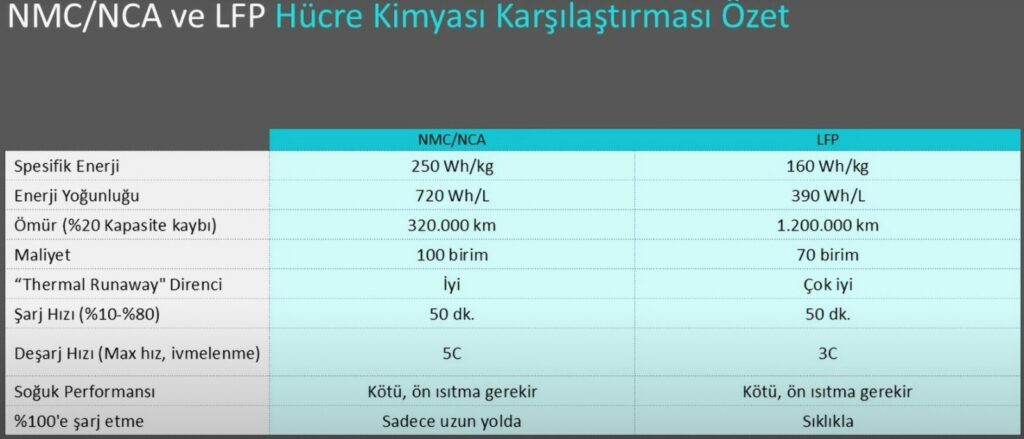

Elektrikli araçlar, enerji depolama sistemleri ve tüketici elektroniği gibi alanlarda kullanılan lityum-iyon bataryalar, günümüzde farklı kimyasal formüllerle üretilmektedir. Bu yazıda, NMC ve LFP bataryaların temel farklarını, üretim süreçlerini, maliyet yapılarını ve uygulama alanlarını derinlemesine inceleyeceğiz. Hem akademik araştırmacılar hem de sanayi Ar-Ge mühendisleri için faydalı olacak bu karşılaştırma, hangi batarya kimyasının hangi uygulamada daha uygun olduğunu netleştirmeyi amaçlıyor.

1. Kimyasal Yapı ve Temel Prensipler

NMC Bataryalar

- Kimyasal Formül: NMC bataryalar, LiNi?Mn_yCo_zO² formülü ile tanımlanır. Örneğin, “NMC 111” ifadesi %33 nikel, %33 manganez ve %33 kobalt oranına işaret eder.

- Çalışma Mekanizması: Şarj-deşarj sırasında lityum iyonları, grafit anot ile NMC katot arasında interkalasyon yapar. Bu redoks reaksiyonu, bataryanın nominal gerilimini yaklaşık 3,6-3,7 V civarında sabitler.

- Özellikler: NMC bataryalar, yüksek enerji yoğunluğu (200–250 Wh/kg arası), güçlü deşarj performansı ve hızlı şarj özellikleriyle öne çıkar. Ancak, kobalt ve nikel içerikleri nedeniyle maliyet ve tedarik zinciri riskleri daha yüksektir.

LFP Bataryalar

- Kimyasal Formül: LFP bataryalar, LiFePO4 yapısına sahiptir. Fosfat grubunun oluşturduğu sağlam kristal yapı, kimyasal ve termal stabilite sağlar.

- Çalışma Mekanizması: LiFePO4 katot yapısında lityum iyonları, şarj-deşarj sırasında interkalasyon yapar. Bu reaksiyon, hücreyi 3,2 V civarında çalıştırır.

- Özellikler: LFP bataryalar, nispeten daha düşük enerji yoğunluğuna (yaklaşık 160 Wh/kg) sahip olsa da, çok uzun çevrim ömrü, yüksek termal kararlılık ve güvenlik sunar. Ayrıca kobalt içermediğinden daha ucuz ve çevre dostudur.

2. Üretim Süreçleri ve Kimyasal Reaksiyonlar

Üretim Süreçleri

- NMC Üretimi:

- Hammaddeler: Lityum karbonat, nikel, manganez ve kobalt tuzları doğru oranlarda karıştırılır.

- Katı Faz veya Sıvı Faz Yöntemleri: Katı faz yönteminde hammaddeler yüksek sıcaklıkta sinterlenirken, sıvı faz yönteminde çözelti içinde ko-precipitation (ortak çökeltme) kullanılarak daha ince ve homojen partiküller elde edilir.

- Elektrot Kaplama: Elde edilen NMC tozu, iletken karbon ve bağlayıcı polimer (PVDF) ile karıştırılarak alüminyum folyo üzerine kaplanır, ardından fırınlarda kurutulup kalenderlenir.

- LFP Üretimi:

- Hammaddeler: Lityum karbonat, demir fosfat ve fosforik asit gibi hammaddeler kullanılır.

- Katı Faz Yöntemi: Hammaddeler yüksek sıcaklıkta (600–800°C) sinterlenir. Karbon, hem indirgeme ajanı hem de yüzey kaplaması olarak görev yapar.

- Sıvı Faz Yöntemleri: Çözelti içinde kimyasal çöktürme ve hidrotermal yöntemlerle nano boyutta LFP partikülleri elde edilebilir; bu yöntem daha homojen ürün sunar ancak maliyet açısından daha yüksek olabilir.

- Elektrot Hazırlama: Elde edilen LFP tozu, iletken karbon ve bağlayıcı ile karıştırılarak slurry hazırlanır; bu karışım alüminyum folyo üzerine kaplanır ve kurutulur.

Kimyasal Reaksiyonlar

- NMC:

Lityum iyonlarının NMC katota interkale olduğu redoks reaksiyonu, Li? + e? + Ni/Mn/Co oxiden oluşur. Hücre şarjında lityum iyonları anottan ayrılır, katotta depolanır; deşarjda ters yönde hareket eder. - LFP:

LiFePO4 ↔ FePO4 + Li? + e? şeklinde gerçekleşen redoks reaksiyonu, LFP katotun yüksek termal stabilitesini sağlar. Fosfat grubunun güçlü bağları, bataryanın termal kaçak riskini azaltır.

3. Maliyet Analizi

- Hammadde Maliyetleri:

- NMC: Nikel, manganez ve özellikle kobalt yüksek maliyetlidir. Kobaltın tedarik zincirindeki riskleri, NMC’nin maliyetini artırır.

- LFP: Demir ve fosfat bol ve ucuz elementlerdir, bu yüzden hammadde maliyetleri düşüktür. LFP, kobalt içermediğinden çevresel ve etik avantaj da sunar.

- İşleme ve Enerji Maliyetleri:

Yüksek sıcaklık sinterleme, kaplama ve kurutma işlemleri her iki kimyada da enerji gerektirir. Ancak sıvı faz yöntemleri, daha yüksek kalite sağlasa da maliyet açısından katı faz yöntemlerine göre pahalı olabilir. - Toplam Sahip Olma Maliyeti (TCO):

NMC bataryaların başlangıç maliyeti LFP’ye göre daha yüksek olmasına rağmen, NMC’nin daha yüksek enerji yoğunluğu sayesinde daha kompakt sistemler elde edilir. Öte yandan LFP bataryalar, uzun çevrim ömrü ve düşük bakım maliyetleriyle uzun vadede daha ekonomik bir seçenek sunar. BloombergNEF raporlarına göre, 2023 verileri NMC hücre fiyatlarının LFP’ye göre %30-40 daha yüksek olduğunu göstermektedir.

4. Üretim Yerleri: Küresel ve Türkiye’deki Durum

Küresel Lider Üreticiler

- CATL, BYD, LG Energy Solution, Samsung SDI ve Panasonic: Bu dev firmalar, NMC teknolojisinde yüksek üretim kapasitesine ve ileri Ar-Ge yatırımlarına sahiptir. NMC, özellikle premium elektrikli araçlarda ve yüksek performanslı uygulamalarda tercih edilmektedir.

Türkiye’de Üretim Olanakları

- ASPİLSAN Enerji: Türkiye’de Li-ion batarya üretimi yapan ASPİLSAN, NMC kimyasına dayalı hücreler geliştirmekte ve özellikle otomotiv sektörüne yönelik üretim yapmaktadır.