İletken Kompozitler Nasıl Üretilir? Üretim Yöntemlerine Genel Bakış

Üretimin Altın Kuralı: Homojen Dispersiyon

Tüm üretim yöntemlerinin ortak ve en kritik hedefi, iletken dolgu parçacıklarını (karbon nanotüp, gümüş tozu, grafen vb.) polimer matrisi içinde topaklanma (aglomerasyon) olmadan, mümkün olan en homojen şekilde dağıtmaktır. Başarılı bir dispersiyon, elektriksel iletkenliği sağlayan kesintisiz ağın (perkolasyon ağı) daha düşük dolgu oranlarında ve daha etkin bir şekilde oluşmasını sağlar. Başarısız bir dispersiyon ise malzemenin içinde yalıtkan bölgeler kalmasına ve performansın dramatik şekilde düşmesine neden olur.

İşte bu kritik hedefi başarmak için endüstride yaygın olarak kullanılan üretim yöntemleri:

1. Eriyik Harmanlama (Melt Compounding/Blending)

Bu yöntem, özellikle termoplastik polimerler için endüstride en yaygın kullanılan, ölçeklenebilir ve uygun maliyetli üretim tekniğidir.

- Süreç Nasıl İşler?

- Termoplastik polimer granülleri ve iletken dolgu tozları, önceden belirlenmiş oranlarda karıştırılır.

- Bu karışım, bir ekstrüder (genellikle çift vidalı) adı verilen bir makineye beslenir.

- Ekstrüderin içinde, ısıtılmış bir kovan boyunca dönen vidalar polimeri eritir.

- Dönen vidaların yarattığı yüksek kesme kuvvetleri (shear forces), erimiş polimer içindeki iletken dolgu topaklarını parçalayarak homojen bir şekilde dağılmasını sağlar.

- Elde edilen homojen ve iletken karışım, makinenin ucundaki bir kalıptan (die) sürekli bir profil, film veya iplik (filament) olarak çıkarılır ya da soğutulup tekrar granül haline getirilerek enjeksiyon kalıplama gibi sonraki prosesler için hammadde olarak hazırlanır.

- Avantajları: Yüksek üretim hızları, solvent kullanılmadığı için çevre dostu olması, endüstriyel ölçekte uygulanabilirliği ve düşük maliyeti.

- Dezavantajları: Yüksek kesme kuvvetleri, karbon fiber veya nanotüp gibi hassas dolgu malzemelerinin boyunu kısaltarak (kırarak) etkinliklerini azaltabilir. Yüksek viskoziteli polimerlerde dispersiyon zor olabilir.

- Uygulama Alanları: Otomotiv parçaları, elektronik muhafazalar için EMI kalkanlama malzemeleri, antistatik (ESD) kutular.

2. Çözelti Karıştırma (Solution Mixing)

Bu yöntem, özellikle laboratuvar ölçeğinde veya ısıya duyarlı polimerler ve dolgu malzemeleri ile çalışırken tercih edilir. Eriyik harmanlamaya göre genellikle daha iyi bir dispersiyon sağlar.

- Süreç Nasıl İşler?

- Polimer, uygun bir solvent içinde tamamen çözülür.

- İletken dolgu malzemesi bu polimer çözeltisine eklenir.

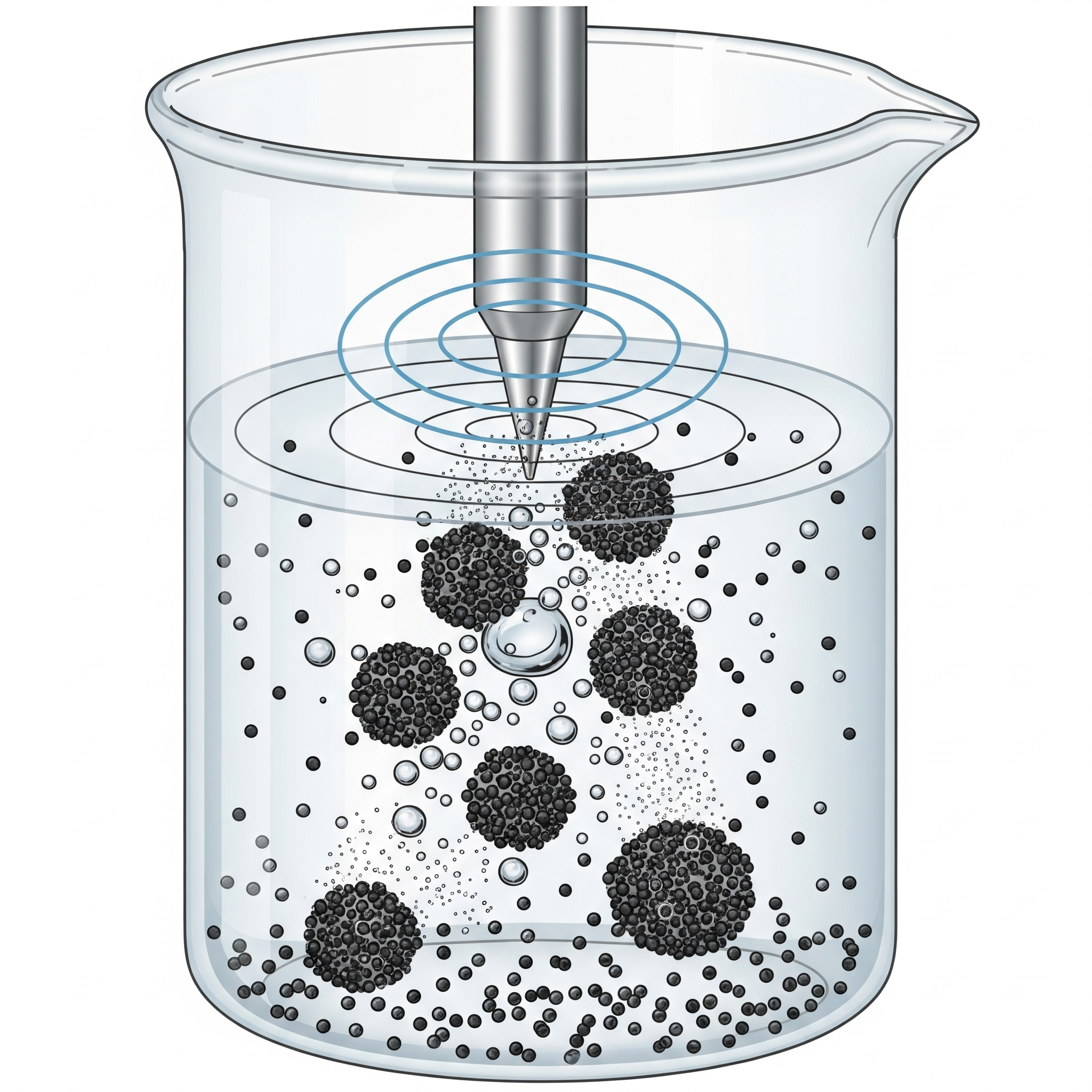

- Karışım, homojen bir dispersiyon sağlamak için ultrasonikasyon (yüksek frekanslı ses dalgaları) veya yüksek hızlı mekanik karıştırıcılar kullanılarak yoğun bir şekilde karıştırılır.

- Homojen karışım elde edildikten sonra, solventin karışımdan uzaklaştırılması gerekir. Bu işlem, genellikle buharlaştırma, vakum altında kurutma veya çökeltme yöntemleriyle yapılır.

- Solvent tamamen uzaklaştırıldıktan sonra geriye iletken kompozit malzeme kalır.

- Avantajları: Nano parçacıklar için mükemmel dispersiyon sağlar, hassas dolgu malzemelerine zarar vermez, düşük sıcaklıklarda çalışma imkanı sunar.

- Dezavantajları: Solvent kullanımı nedeniyle çevre ve sağlık açısından riskler taşır, solventin tamamen uzaklaştırılması zor ve zaman alıcıdır, endüstriyel ölçekte maliyetli ve yavaştır.

- Uygulama Alanları: Yüksek performanslı ince filmler, sensörler, esnek elektronik kaplamalar, prototip geliştirme.

3. Yerinde Polimerizasyon (In-situ Polymerization)

Bu yöntemde, iletken dolgu malzemesi, polimer daha oluşmadan önce monomerlerin (polimerin yapı taşları) içine dağıtılır.

- Süreç Nasıl İşler?

- İletken dolgu parçacıkları, sıvı haldeki monomerlerin ve polimerleşmeyi başlatacak olan başlatıcıların (initiator) içine dağıtılır.

- Karışım, homojen hale getirilmek için karıştırılır.

- Polimerizasyon reaksiyonu (ısı, ışık veya kimyasallar ile) başlatılır. Monomerler, dolgu parçacıklarının etrafında reaksiyona girerek polimer zincirlerini oluşturur.

- Sonuç olarak, dolgu parçacıkları polimer matrisi “içinde büyürken” hapsolur.

- Avantajları: Dolgu parçacıkları ile polimer matrisi arasında çok güçlü bir arayüzey bağı oluşturur, mükemmel dispersiyon sağlar, topaklanmayı etkin bir şekilde önler.

- Dezavantajları: Karmaşık bir kimyasal süreçtir, her polimer/dolgu sistemi için uygun değildir, proses kontrolü zordur.

- Uygulama Alanları: Yüksek performanslı kompozitler, batarya elektrotları, süperkapasitörler, sensörler.

4. Toz Metalurjisi / Harmanlama

Bu yöntem, genellikle seramik veya metal matrisli kompozitler için veya doğrudan kalıplanacak termoset kompozit tozları için kullanılır.

- Süreç Nasıl İşler?

- Matris tozu ve iletken dolgu tozu, kuru haldeyken mekanik olarak (örneğin, bilyalı değirmenlerde) karıştırılır.

- Elde edilen homojen toz karışımı bir kalıba dökülür.

- Yüksek basınç ve/veya sıcaklık altında preslenerek (sıcak presleme, sinterleme) katı ve yoğun bir kompozit parça elde edilir.

- Avantajları: Karmaşık şekilli parçaların üretimine imkan tanır, yüksek dolgu oranlarına izin verir.

- Dezavantajları: Yüksek enerji tüketimi, genellikle gözenekli (poroz) bir yapıya neden olabilir.

Sonuç olarak, bir iletken kompozit üretmek, doğru malzemeleri doğru yöntemle bir araya getirme sanatıdır. Seçilecek yöntem; matrisin türüne (termoplastik/termoset), dolgu malzemesinin hassasiyetine, hedeflenen performansa, üretim hacmine ve maliyet kısıtlarına bağlıdır. Endüstriyel uygulamalar için eriyik harmanlama en popüler yöntemken, en yüksek performansı ve en iyi dispersiyonu gerektiren niş uygulamalarda çözelti karıştırma veya yerinde polimerizasyon gibi daha sofistike teknikler devreye girer.

profesör administrator

Yorum yapabilmek için giriş yapmalısınız.

| P | S | Ç | P | C | C | P |

|---|---|---|---|---|---|---|

| « Kas | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 31 | ||||

Son Yazılar

- İnsansı Robot Üretiminde Maliyet Analizi 11 Kasım 2025

- Robotik Teknolojilerde Patent Trendleri 11 Kasım 2025

- Avrupa’da İnsansı Robot Ar-Ge Merkezleri 11 Kasım 2025

- Türkiye’de İnsansı Robot Girişimleri 11 Kasım 2025

Yazar hakkında