Akıllı Pencereler (Smart Windows) Şeffaf İletkenler Sayesinde Nasıl Çalışır?

“Akıllı Pencere” Nedir? Sadece Camdan Daha Fazlası

Akıllı pencere, üzerine uygulanan bir elektrik voltajı ile ışık geçirgenliği özelliklerini aktif olarak değiştirebilen bir cam veya film sistemidir. Bu teknoloji, temel olarak üç ana fayda sunar:

- Enerji Verimliliği: Güneş ısısını ve parlamasını dinamik olarak kontrol ederek binaların ısıtma ve soğutma maliyetlerini önemli ölçüde azaltır.

- Gizlilik: Bir anında şeffaf durumdan opak veya buzlu duruma geçerek mahremiyet sağlar.

- Konfor ve Kontrol: Işık seviyelerini manuel veya otomatik olarak ayarlayarak iç mekan konforunu artırır.

Vazgeçilmez Bileşen: Şeffaf İletken Filmler (TCF)

Tüm akıllı pencere teknolojilerinin ortak bir noktası vardır: Işık geçirgenliğini değiştiren “aktif” bir katmanın, iki adet şeffaf iletken film (TCF) arasına sandviç gibi yerleştirilmesi. Bu TCF’ler (genellikle cam üzerine kaplanmış ITO veya FTO) sistemin şeffaf elektrotları olarak görev yapar.

Görevi: Aktif katmanın tamamına, görüşü engellemeden, homojen ve kararlı bir elektrik alanı uygulamaktır. Voltaj uygulandığında, TCF’ler arasındaki bu elektrik alanı, aktif katmanın içindeki moleküllerin veya iyonların davranışını değiştirerek pencerenin kararmasını veya şeffaf hale gelmesini sağlar. Kısacası, şeffaf iletkenler olmadan sihir gerçekleşemez.

Popüler Akıllı Pencere Teknolojileri ve TCF’nin Rolü

Piyasada, farklı çalışma prensiplerine dayanan birkaç ana akıllı pencere teknolojisi bulunmaktadır.

1. Elektrokromik (Electrochromic – EC) Pencereler

En yaygın ve enerji verimliliği odaklı teknoloji budur. Temelde şeffaf ve çok ince bir şarj edilebilir batarya gibi çalışır.

- Nasıl Çalışır? Yapı, iyon depolama katmanı, bir elektrolit ve bir elektrokromik katman (genellikle Tungsten Oksit) içerir. Tüm bu katmanlar iki TCF arasına yerleştirilmiştir.

- Kararma (Voltaj +): TCF elektrotlarına düşük bir voltaj uygulandığında, Lityum iyonları iyon depolama katmanından elektrolit boyunca hareket ederek elektrokromik katmana girer. Bu iyon girişi, malzemenin optik özelliklerini değiştirerek ışığı emmesine ve mavi-gri bir tonda kararmasına neden olur.

- Şeffaflaşma (Voltaj -): Voltaj tersine çevrildiğinde, iyonlar elektrokromik katmandan geri çekilerek orijinal yerlerine döner ve cam tekrar tamamen şeffaf hale gelir.

- TCF’nin Rolü: TCF’ler, iyon akışını tetikleyen ve kontrol eden elektrik alanını yaratır.

2. Süspanse Parçacık Cihazları (SPD – Suspended Particle Devices)

Bu teknoloji, çok hızlı geçiş süreleri sunar ve genellikle karartma (dimming) özelliği için kullanılır.

- Nasıl Çalışır? İki TCF katmanı arasında, içinde çubuk şeklinde minik parçacıkların asılı durduğu (süspanse edildiği) bir sıvı film bulunur.

- Kapalı (Voltaj Yok): Elektrik alanı olmadığında, bu parçacıklar rastgele yönlerde durur, ışığı engeller ve camın koyu, opak görünmesine neden olur.

- Açık (Voltaj Var): TCF’lere voltaj uygulandığında, oluşan elektrik alanı tüm parçacıkları anında aynı hizada (ışığa paralel) dizer. Bu hizalanmış düzen, ışığın aralarından geçmesine izin verir ve cam saniyenin binde birinde şeffaf hale gelir.

- TCF’nin Rolü: TCF’ler, parçacıkları anında hizalayan güçlü elektrik alanını oluşturur.

3. Polimer Dağılımlı Likit Kristal (PDLC) Filmler

Bu teknoloji, genellikle “gizlilik camı” olarak bilinir ve şeffaf durumdan buzlu (opak beyaz) duruma geçer.

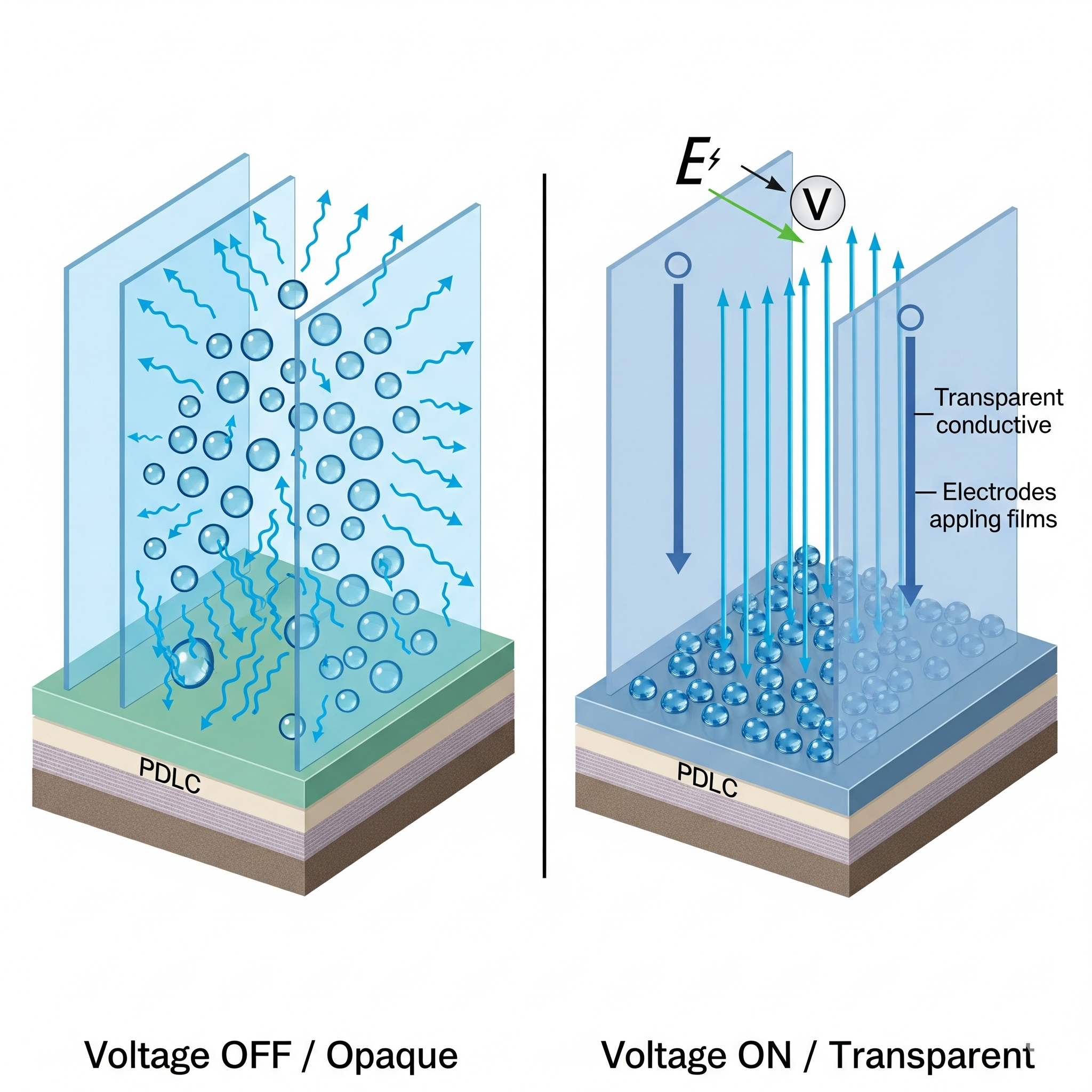

- Nasıl Çalışır? İki TCF katmanı arasında, bir polimer matris içine dağıtılmış likit kristal damlacıkları bulunur.

- Kapalı (Voltaj Yok): Likit kristal molekülleri rastgele yönelimdedir. Moleküllerin kırıcılık indisi polimerden farklı olduğu için, gelen ışık bu damlacıklara çarparak her yöne dağılır (saçılır). Bu saçılma, camın buzlu ve yarı saydam görünmesine neden olur.

- Açık (Voltaj Var): TCF’lere voltaj uygulandığında, elektrik alanı tüm likit kristal moleküllerini aynı yönde hizalar. Bu hizalanmış durumda, moleküllerin kırıcılık indisi polimerin kırıcılık indisi ile eşleşir. Işık artık saçılmadan, doğrudan içinden geçer ve cam tamamen şeffaf hale gelir.

- TCF’nin Rolü: TCF’ler, likit kristal damlacıklarını hizalayarak ışık saçılmasını kontrol eden elektrik alanını sağlar.

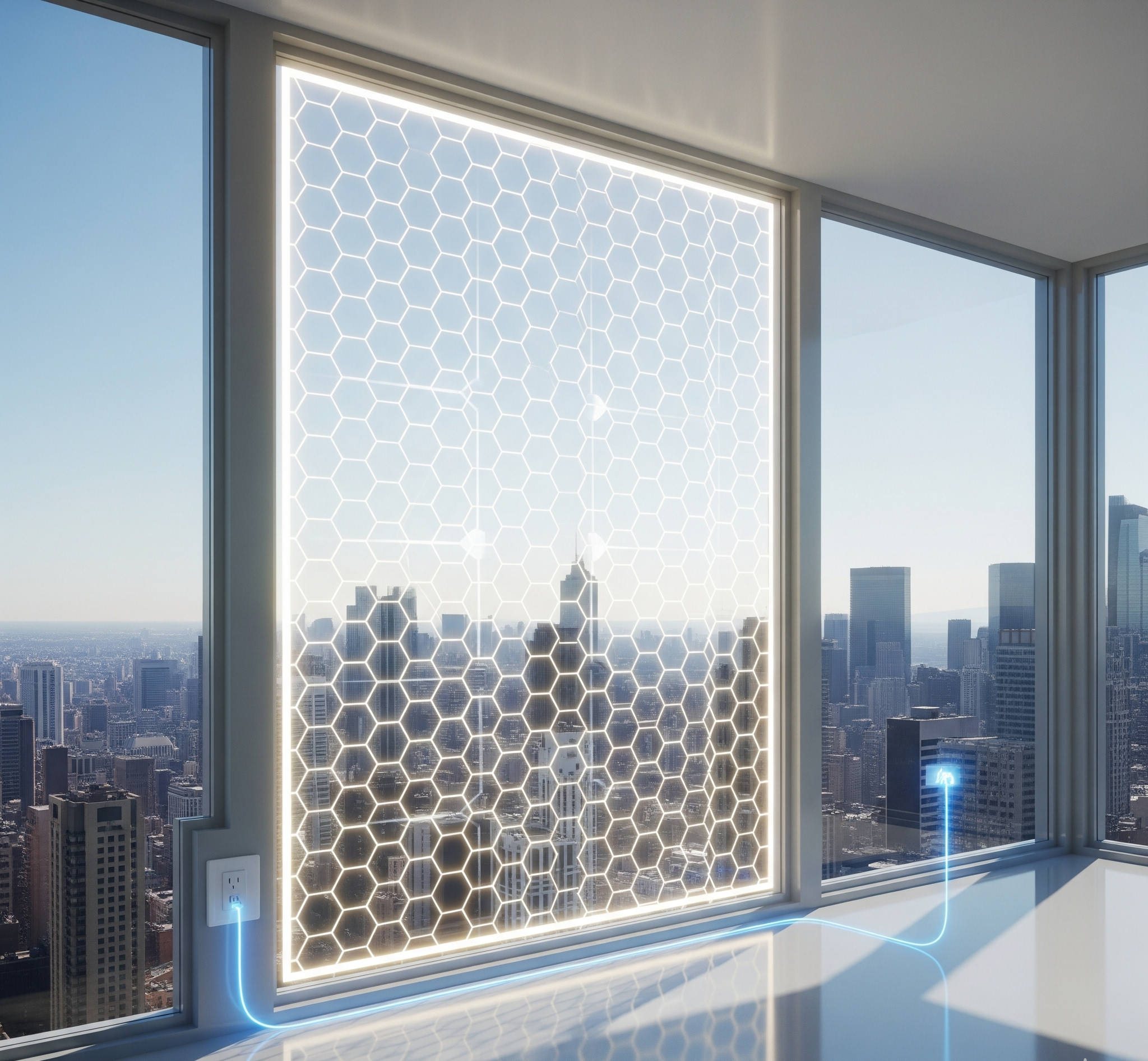

Geleceğin Pencereleri: Enerji Üreten Akıllı Camlar

Akıllı pencere teknolojisinin bir sonraki adımı, bu dinamik karartma özelliğini enerji üretimiyle birleştirmektir. Şeffaf güneş pilleri (Transparent Photovoltaics) katmanının akıllı pencere yapısına entegre edilmesiyle, geleceğin pencereleri sadece enerji tasarrufu sağlamakla kalmayacak, aynı zamanda kendi enerjisini de üretecektir. Bu tür çok fonksiyonlu cihazlar, her biri farklı bir görev üstlenen birden fazla şeffaf iletken film katmanı gerektirerek bu alandaki inovasyonun sınırlarını zorlamaktadır.

Sonuç olarak, akıllı pencereler, binalarımızı ve araçlarımızı daha konforlu, daha özel ve önemli ölçüde daha enerji verimli hale getiren dönüştürücü bir teknolojidir. Bu “sihrin” arkasında yatan temel unsur ise, görünmez bir elektrik alanı yaratarak aktif katmanları kontrol eden ve tüm bu dinamik geçişleri mümkün kılan, vazgeçilmez şeffaf iletken filmlerdir.

Güneş Panellerinde Şeffaf İletkenlerin Önemi

Bir Güneş Hücresinin Anatomisi: Şeffaf İletken Nerede Duruyor?

Bir güneş hücresinin temel görevi, güneş ışığının fotonlarını emerek elektronları serbest bırakmak ve bu elektronları bir elektrik akımı olarak toplamaktır. Bu sürecin en verimli şekilde işlemesi için, hücrenin en üst katmanında bir üst elektrot bulunmalıdır.

İşte şeffaf iletkenler tam olarak bu noktada devreye girer. Bu film, güneş hücresinin en üst yüzeyini kaplayarak iki temel görevi aynı anda yerine getirir:

- Maksimum Işık Geçirgenliği: Güneş ışığı fotonlarının mümkün olan en az kayıpla alttaki aktif fotovoltaik katmana (örneğin, silikon veya perovskit) ulaşmasını sağlar.

- Maksimum İletkenlik: Aktif katmanda serbest kalan elektronları hücrenin tüm yüzeyinden verimli bir şekilde toplar ve dış devreye yönlendirir.

Performansın İkilemi: Şeffaflık vs. İletkenlik

Bir şeffaf iletkenin kalitesi, bu iki zıt özelliği ne kadar iyi dengelediğiyle ölçülür. Bu denge, mühendisler tarafından genellikle “Liyakat Sayısı” (Figure of Merit – FoM) olarak bilinen bir metrikle değerlendirilir.

- Optik Kayıplar: Eğer şeffaf iletken katman yeterince şeffaf değilse, gelen ışığın bir kısmını yansıtarak veya emerek israf eder. Aktif katmana ulaşamayan her foton, kaybedilmiş potansiyel elektrik demektir.

- Direnç Kayıpları: Eğer katman yeterince iletken değilse, toplanan elektronlar hücreden çıkarken dirençle karşılaşır. Bu direnç, değerli elektriksel enerjinin bir kısmının ısı olarak kaybedilmesine (Joule ısınması) neden olur.

İdeal bir şeffaf iletken, %90’ın üzerinde şeffaflığa ve çok düşük elektriksel dirence sahip olmalıdır.

Kullanılan Malzemeler: Gelenekselden Geleceğe

Güneş paneli teknolojisinin türüne göre farklı şeffaf iletken malzemeler kullanılır.

A. Geleneksel Krallar: TCO’lar (ITO, FTO, AZO)

İnce film güneş pilleri (CdTe, CIGS) ve bazı yüksek verimli silikon hücre (HJT gibi) teknolojilerinde, Şeffaf İletken Oksitler (TCO’lar) standart olarak kullanılır.

- ITO (İndiyum Kalay Oksit): Yüksek şeffaflık ve düşük direnç kombinasyonu sayesinde laboratuvar ve yüksek verimlilik gerektiren uygulamalarda hala bir referans noktasıdır. Ancak maliyeti yüksektir.

- FTO (Flor Katkılı Kalay Oksit) ve AZO (Alüminyum Katkılı Çinko Oksit): ITO’ya göre daha ucuz ve bazı üretim süreçlerinde gereken yüksek sıcaklıklara daha dayanıklı alternatiflerdir. Genellikle maliyetin performanstan daha kritik olduğu uygulamalarda tercih edilirler.

Ancak bu TCO’ların ortak bir zayıflığı vardır: Kırılgandırlar. Bu da onları esnek güneş pilleri için uygunsuz hale getirir.

B. Yeni Nesil Esnek Güneş Teknolojileri İçin Alternatifler

Esnek, hafif ve bükülebilir güneş hücreleri devrimi, yeni nesil şeffaf iletkenler tarafından yönlendirilmektedir.

- Gümüş Nanoteller (AgNWs): Esnek plastik alt tabakalar üzerine rulodan ruloya (roll-to-roll) kaplanabilen gümüş nanotel ağları, esnek perovskit ve organik güneş pilleri (OPV) için şu anki en popüler çözümdür. Mükemmel esneklik ve yüksek iletkenlik sunarlar.

- Grafen ve Karbon Nanotüpler: Uzun vadede en umut verici adaylardır. Üstün mekanik dayanıklılıkları, esneklikleri ve potansiyel olarak yüksek iletkenlikleri ile ultra hafif ve dayanıklı güneş hücrelerinin önünü açabilirler.

- İletken Polimerler (PEDOT:PSS): Özellikle tamamen plastikten oluşan organik güneş pillerinde (OPV), doğal esneklikleri ve baskı teknikleriyle kolayca işlenebilmeleri sayesinde yaygın olarak kullanılırlar.

Geleceği Şekillendiren Uygulamalar

Yeni nesil şeffaf iletkenlerin geliştirilmesi, güneş enerjisinin sadece çatılardaki panellerden ibaret olmadığı bir geleceği mümkün kılıyor:

- Şeffaf Güneş Pilleri ve Akıllı Pencereler: Binaların pencereleri, hem içeriye ışık alıp hem de elektrik üretebilir. Bu, binaları birer dikey enerji santraline dönüştürme potansiyeli taşır.

- Bina Entegre Fotovoltaikler (BIPV): Güneş hücrelerinin, binaların cephelerine, panjurlarına veya çatı kiremitlerine estetik bir şekilde entegre edilmesi.

- Giyilebilir ve Taşınabilir Güneş Şarj Cihazları: Çantalara, çadırlara ve hatta kıyafetlere entegre edilmiş esnek güneş pilleri ile hareket halindeyken bile enerji üretimi.

- Otomotiv Entegrasyonu: Elektrikli araçların tavanlarına veya camlarına entegre edilen şeffaf veya yarı şeffaf güneş hücreleri ile menzil artışı sağlanması.

Sonuç olarak, şeffaf iletkenler, bir güneş hücresinin verimlilik zincirindeki en kritik halkalardan biridir. Bu görünmez katman üzerinde yapılan malzeme bilimi yenilikleri, sadece mevcut panellerin verimliliğini artırmakla kalmıyor, aynı zamanda güneş enerjisini daha esnek, daha estetik ve hayatımızın her alanına entegre edilebilir bir teknoloji haline getiriyor. Geleceğin enerjisi, her zamankinden daha şeffaf olacak.

Şeffaf İletken Filmler (TCF) Nasıl Üretilir?

İki Ana Üretim Felsefesi: Vakum vs. Çözelti

TCF üretimi, temel olarak iki farklı yaklaşıma ayrılır. Bu yaklaşımlar, kullanılan malzemenin doğası ve hedeflenen ürünün (sert veya esnek) niteliği tarafından belirlenir.

- Vakum Tabanlı Yöntemler (Fiziksel Buhar Biriktirme – PVD): Bu “kuru” proseslerde, iletken malzeme bir vakum odası içinde atomik veya moleküler düzeyde buharlaştırılarak alt tabaka üzerinde biriktirilir. Bu, genellikle sert (rijit) ve inorganik malzemeler (ITO gibi) için kullanılan geleneksel yöntemdir.

- Çözelti Tabanlı Yöntemler (Islak Kaplama): Bu “ıslak” proseslerde, iletken nano malzemeler (gümüş nanoteller, grafen, iletken polimerler vb.) bir mürekkep veya macun içinde disperse edilir ve ardından bir alt tabaka üzerine kaplanır veya basılır. Bu, özellikle esnek filmlerin seri üretimi için geliştirilen yeni nesil yöntemdir.

Geleneksel Yöntem: Vakum Tabanlı Püskürtme (Sputtering)

Onlarca yıldır endüstri standardı olan ITO filmlerinin üretiminde kullanılan temel yöntem manyetron püskürtmedir.

- Süreç Nasıl İşler?

- Cam veya polimer alt tabaka, yüksek vakumlu bir odaya yerleştirilir.

- Odaya düşük basınçta Argon gibi bir inert gaz verilir.

- Yüksek voltaj uygulanarak bu gaz, iyonize hale getirilir ve bir plazma oluşturulur.

- Bu plazmadaki pozitif yüklü Argon iyonları, negatif yüklü olan katı ITO hedefine (target) doğru yüksek bir hızla bombardıman eder.

- Çarpışma, ITO hedefinden atomları veya molekülleri sökerek alt tabakanın yüzeyine doğru fırlatır.

- Alt tabaka yüzeyine çarpan bu atomlar, burada yoğunlaşarak yavaş yavaş ultra ince, homojen ve şeffaf bir ITO filmi oluşturur.

- Avantajları: Son derece düzgün, yoğun, dayanıklı ve alt tabakaya mükemmel yapışan yüksek kaliteli filmler üretir.

- Dezavantajları: Yavaş bir süreçtir, yüksek sermaye yatırımı gerektiren pahalı vakum ekipmanları kullanır, enerji tüketimi yüksektir ve esnek filmlerin seri üretimi için verimsizdir.

Yeni Nesil Yöntemler: Çözelti Bazlı Kaplama ve Baskı

Esnek elektronik devrimi, ITO’nun püskürtme yönteminin kısıtlamalarını aşacak yeni üretim teknikleri gerektirmiştir. Çözelti bazlı yöntemler, bu ihtiyaca cevap vermektedir.

Temel süreç üç adımdan oluşur: 1) İletken Mürekkep Formülasyonu → 2) Kaplama/Baskı → 3) Kürleştirme/Sinterleme.

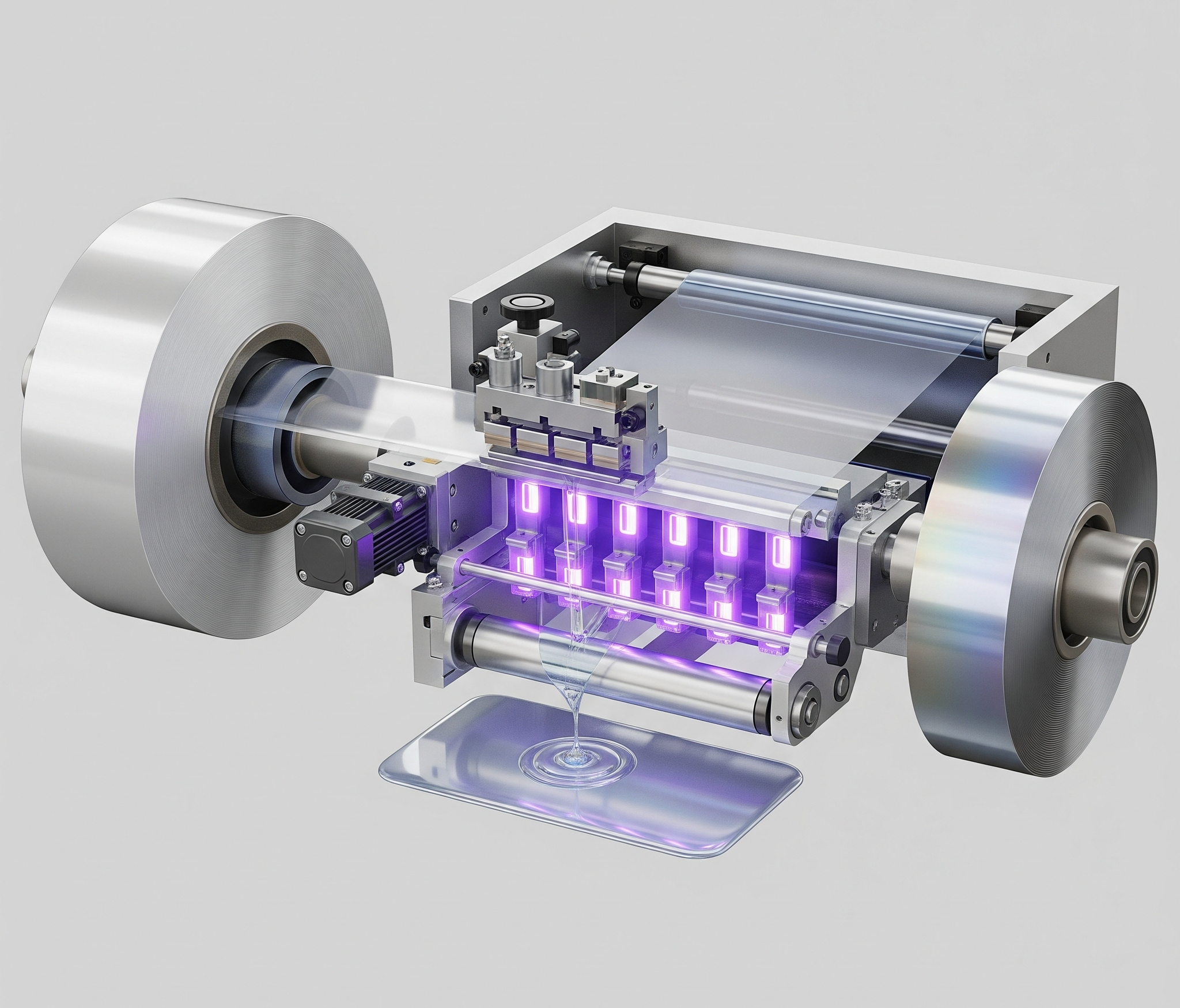

Kilit Teknoloji: Rulodan Ruloya (Roll-to-Roll – R2R) İşlemler

Bu yöntem, esnek TCF üretiminin bel kemiğidir. Gazete basımına benzer şekilde, esnek PET veya PEN film ruloları, bir dizi istasyondan geçerek sürekli bir hat üzerinde kaplanır. Bu, inanılmaz bir hız ve düşük maliyet avantajı sağlar.

Öne Çıkan Kaplama Teknikleri:

- Yarıklı Kalıp Kaplama (Slot-Die Coating): En hassas ve en yaygın R2R tekniğidir. İletken mürekkep, hareket eden film rulosunun üzerine, genişliği ve kalınlığı hassas bir şekilde ayarlanmış bir kalıp (die) aracılığıyla sürekli olarak serilir. Sonuç, son derece homojen ve hatasız bir kaplamadır.

- Gravür ve Flekso Baskı: Bu geleneksel baskı teknikleri, mürekkebi belirli desenlere sahip silindirler aracılığıyla aktarır. Özellikle belirli bir desene sahip iletken hatlar (örneğin, metal örgü veya sensör elektrotları) oluşturmak için kullanılır.

- Sprey Kaplama: Daha az hassasiyet gerektiren veya düz olmayan yüzeylerin kaplanması için kullanılır. İletken mürekkep, yüzeye bir sprey nozulu aracılığıyla püskürtülür.

Son Dokunuşlar: Kürleştirme ve Desenleme

Kaplama işleminden sonra film henüz kullanıma hazır değildir.

- Kürleştirme/Sinterleme: Bu adımda, mürekkep içindeki çözücüler buharlaştırılır ve iletken nano parçacıkların (örneğin gümüş nanotellerin) birbirine temas ederek veya kaynayarak (sinterlenerek) kesintisiz bir iletken ağ oluşturması sağlanır. Bu işlem, geleneksel fırınlarda, UV ışıkla veya esnek plastik alt tabakalara zarar vermeyen yoğun atımlı ışık (photonic sintering) gibi gelişmiş, anlık ısıtma teknikleriyle yapılır.

- Desenleme (Patterning): Son devreyi oluşturma işlemidir.

- Geleneksel (Çıkarımsal): ITO gibi püskürtme ile kaplanmış filmlerde, istenmeyen bölgeler fotolitografi ve kimyasal aşındırma (etching) ile kaldırılır. Bu, malzeme israfına yol açan bir süreçtir.

- Yeni Nesil (Katkısal): İletken mürekkepler, doğrudan istenen desen şeklinde basılabilir (örneğin, inkjet veya serigrafi ile). Bu, hem daha hızlıdır hem de malzeme israfını önleyerek daha çevre dostu bir yaklaşım sunar.

Sonuç olarak, şeffaf iletken film üretimi, yavaş ve pahalı vakum tabanlı püskürtme teknolojisinden, hızlı, verimli ve esnekliğe olanak tanıyan rulodan ruloya baskı ve kaplama tekniklerine doğru belirgin bir evrim geçirmektedir. Bu üretim devrimi, sadece maliyetleri düşürmekle kalmıyor, aynı zamanda katlanabilir telefonlardan akıllı pencerelere kadar, daha önce hayal olan birçok teknolojinin kitlesel olarak üretilmesinin de önünü açıyor. Geleceğin elektroniği, vakum odalarında değil, baskı preslerinde şekilleniyor.

Gümüş Nanotel (Silver Nanowire) Teknolojisi ve Esnek Ekranlardaki Rolü

Gümüş Nanotel Nedir? Mikroskobik Gümüş İplikçikler

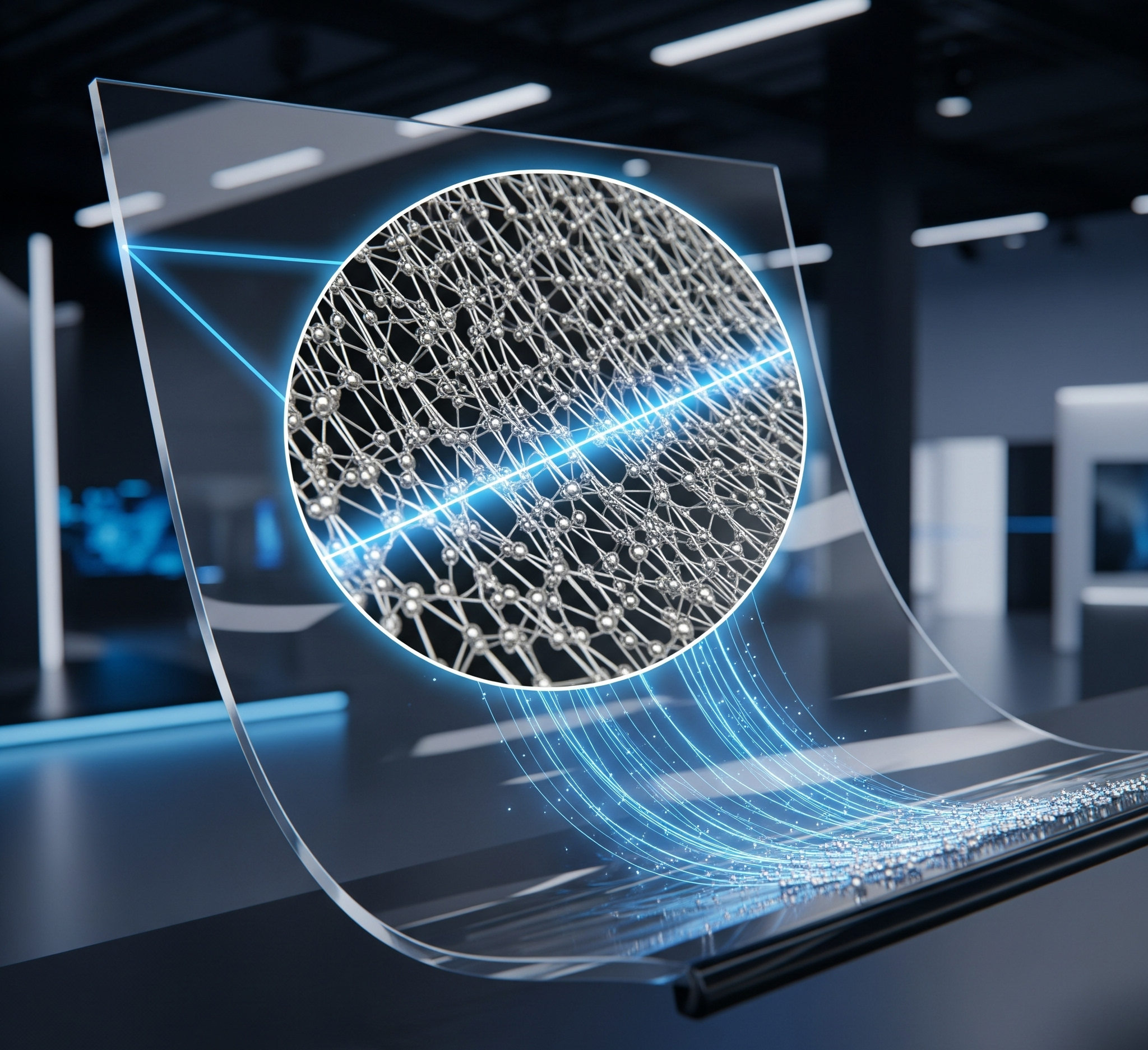

Gümüş nanoteller, çapları 20 ila 100 nanometre arasında (bir saç telinden yaklaşık 1000 kat daha ince), uzunlukları ise onlarca mikrometre olan, son derece yüksek en-boy oranına sahip tek boyutlu gümüş kristalleridir. Bu mikroskobik gümüş iplikçikleri, özel bir mürekkep içinde süspansiyon haline getirilir.

Bu mürekkep, esnek bir alt tabaka (genellikle PET gibi şeffaf bir plastik film) üzerine ince bir katman halinde kaplandığında ve içindeki çözücü buharlaştığında, nanoteller yüzeyde rastgele bir şekilde birikerek birbirine temas eder. Sonuç, çıplak gözle görülemeyen, çoğunlukla boşluktan oluşan ve bu nedenle ışığı geçiren (%99’a varan şeffaflık), ancak gümüş tellerin kesintisiz bağlantısı sayesinde elektrik akımını mükemmel bir şekilde ileten bir perkolasyon ağıdır. Kısacası, hem görünmez hem de iletken bir örümcek ağı hayal edin.

Neden Esnek Ekranlar İçin İdeal? ITO’ya Karşı Üstünlükleri

Gümüş nanoteller, özellikle esnek uygulamalarda, on yıllardır standart olan ITO’ya karşı ezici üstünlükler sunar:

1. Benzersiz Mekanik Esneklik: Bu, AgNW teknolojisinin en büyük ve en önemli avantajıdır. ITO, seramik benzeri yapısı nedeniyle en ufak bir bükülmede bile çatlar ve iletkenliğini kaybeder. Gümüş nanotellerden oluşan ağ ise, birbiri üzerinde kayabilen ve bükülebilen esnek iplikçiklerden oluşur. Bu yapı, malzemenin on binlerce kez katlanıp açılmasına veya bükülmesine rağmen elektriksel direncinde kayda değer bir artış olmadan dayanmasını sağlar. Katlanabilir bir telefonun tekrar tekrar açılıp kapanmasını mümkün kılan işte bu özelliktir.

2. Yüksek Performans: AgNW filmleri, ITO ile rekabet edebilecek düzeyde, hatta bazen daha iyi, bir şeffaflık-iletkenlik dengesi sunar. Düşük yüzey direncine (sheet resistance) sahip olmaları, hassas dokunmatik sensörler ve verimli OLED ekranlar için kritik öneme sahiptir.

3. Düşük Maliyetli ve Ölçeklenebilir Üretim: ITO, pahalı ve yavaş bir vakum ortamında püskürtme (sputtering) tekniği ile üretilir. AgNW mürekkepleri ise, rulodan ruloya (roll-to-roll – R2R) gibi son derece hızlı ve uygun maliyetli endüstriyel kaplama teknikleriyle üretilebilir. Bu, esnek şeffaf iletken filmlerin gazete basar gibi seri üretilmesine olanak tanıyarak maliyetleri önemli ölçüde düşürür.

Karşılaşılan Zorluklar ve Geliştirilen Çözümler

Bu üstünlüklere rağmen, AgNW teknolojisinin de kendine has zorlukları vardır ve endüstri bu zorlukları aşmak için sürekli yenilik yapmaktadır:

- Haze (Pusluluk) Sorunu: Nanotel ağının ışığı hafifçe dağıtması, özellikle siyah bir arka planda veya belirli açılardan bakıldığında hafif bir pusluluğa neden olabilir. Mühendisler bu sorunu, insan gözünün algılayamayacağı kadar ince ve daha uzun nanoteller geliştirerek ve ağ yoğunluğunu optimize ederek çözmektedir.

- Uzun Vadeli Kararlılık: Gümüş, havadaki kükürt bileşikleri veya nem gibi çevresel faktörlerden etkilenebilir. Bu sorunu çözmek için AgNW filmleri, onları dış dünyadan izole eden koruyucu bariyer katmanları (passivation layers) ile kaplanır.

- Kavşak Direnci (Junction Resistance): İki nanotelin birbiriyle kesiştiği noktadaki direnç, telin kendi direncinden daha yüksek olabilir. Bu sorunu aşmak için, kaplama sonrası uygulanan yoğun ışık (photonic sintering) veya ısı gibi işlemlerle bu kavşak noktaları birbirine kaynak yapılarak ağın toplam direnci düşürülür.

Esnek Ekranların Ötesindeki Uygulamalar

Gümüş nanotellerin esnekliği, onları sadece katlanabilir telefonlar için değil, çok daha geniş bir uygulama yelpazesi için değerli kılmaktadır:

- Giyilebilir Sensörler ve Akıllı Tekstiller: Vücut hareketlerini izleyen veya biyometrik verileri ölçen ve kumaşa entegre edilebilen esnek sensörler.

- Esnek Güneş Pilleri: Herhangi bir yüzeye uygulanabilen, hafif ve taşınabilir güneş enerjisi çözümleri.

- Otomotiv Uygulamaları: Araçların kavisli konsollarına entegre edilmiş dokunmatik yüzeyler ve esnek OLED aydınlatma sistemleri.

- Akıllı Pencereler: Elektrik akımıyla şeffaflığı kontrol edilebilen ve aynı zamanda dokunmatik yüzey olarak da kullanılabilen pencereler.

Sonuç olarak, Gümüş Nanotel (AgNW) teknolojisi, laboratuvardaki bir merak olmaktan çıkıp, esnek elektronik devrimini ticari bir gerçeğe dönüştüren temel bir yapı taşı haline gelmiştir. ITO’nun kırılganlık zincirini kırarak, daha önce hayal bile edilemeyen katlanabilir, bükülebilir ve giyilebilir cihazların önünü açmıştır. Bugün elimizde tuttuğumuz katlanabilir bir telefonun ekranına dokunduğumuzda, aslında görünmez bir gümüş iplikçik ağına dokunarak gelecekle etkileşim kuruyoruz.

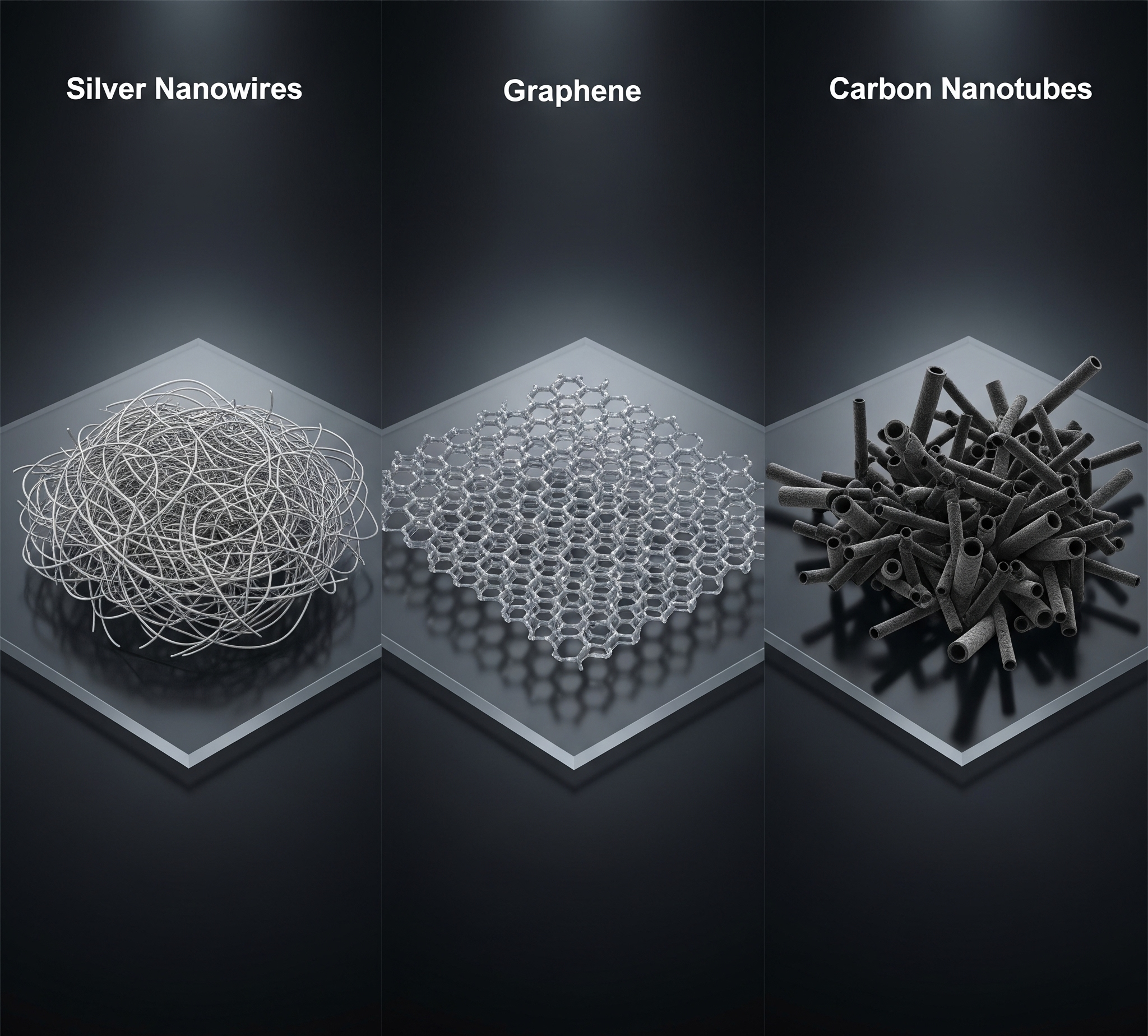

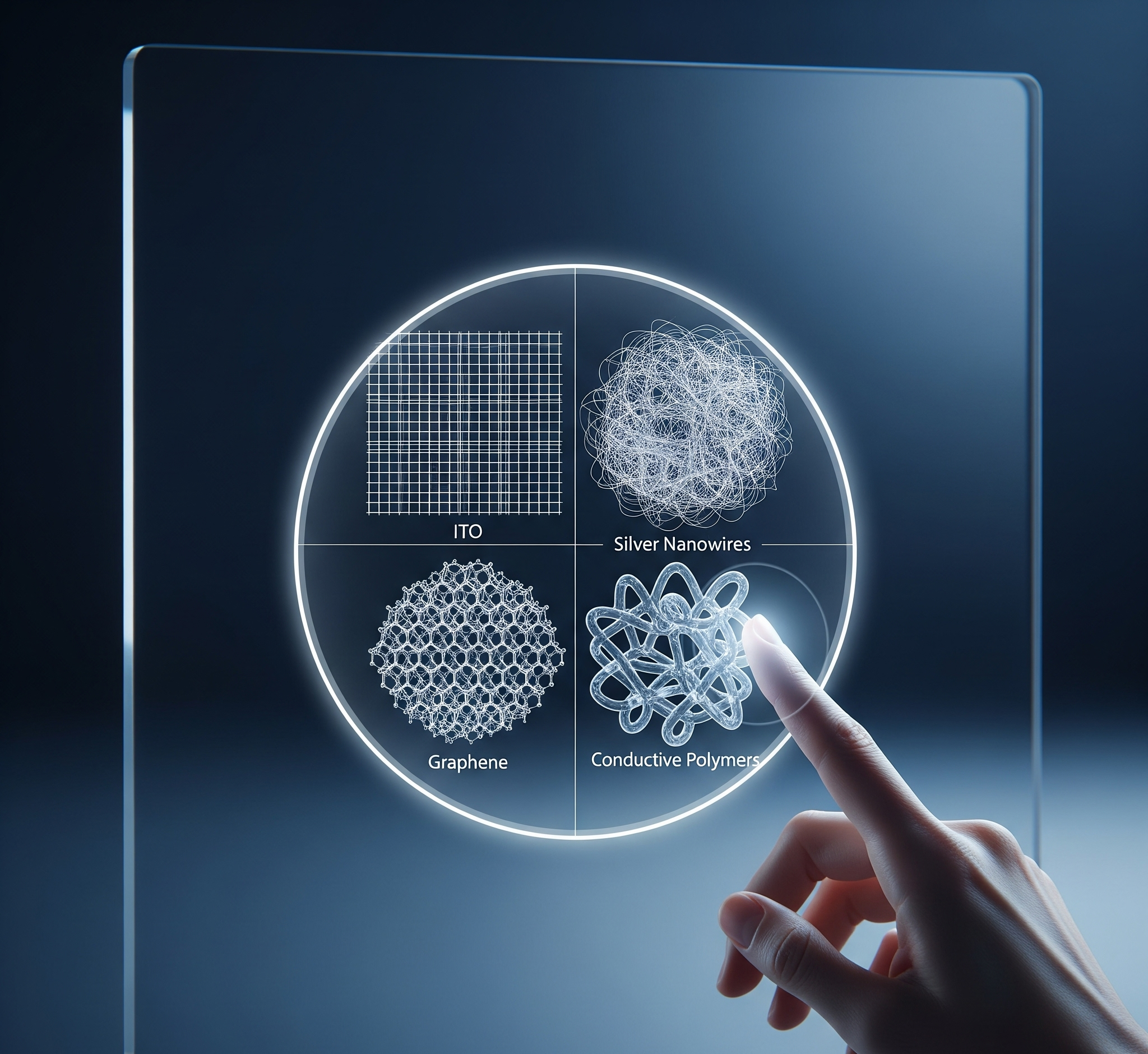

ITO’ya Alternatif Şeffaf İletkenler: Grafen, Nanotüpler ve Gümüş Nanoteller

Neden Alternatiflere İhtiyaç Duyuldu? ITO’nun Kırılgan Saltanatı

Başlamadan önce, değişimin neden kaçınılmaz olduğunu kısaca hatırlayalım. ITO’nun iki ana günahı vardı:

- Maliyet ve Kıtlık: Ana bileşeni olan indiyum, nadir ve pahalı bir metaldir.

- Kırılganlık: Bir seramik olan ITO, büküldüğünde çatlar. Bu, onu esnek elektronikler için tamamen kullanışsız hale getirir.

Bu iki sorun, özellikle esnek ve büyük yüzeyli cihazların yaygınlaşmasıyla birlikte, endüstriyi acilen yeni çözümler aramaya itti.

Sahnedeki Yeni Oyuncular

1. Gümüş Nanoteller (Silver Nanowires – AgNWs): Görünmez Bir Metal Ağı

Günümüzde esnek ekran pazarında ITO’nun en güçlü ve en ticari alternatifi olarak kabul edilmektedir.

- Nedir? Çapları nanometre, uzunlukları ise mikrometre boyutunda olan, gümüşten yapılmış mikroskobik iplikçiklerdir.

- Nasıl Çalışır? Bu nanoteller, mürekkep formunda bir yüzeye (genellikle esnek bir plastik film) uygulandığında, kurumayla birlikte birbirine temas eden rastgele bir ağ oluşturur. Bu ağın büyük bir kısmı boşluktan oluştuğu için ışığın geçmesine izin verir (şeffaf), ancak gümüş tellerin kesintisiz ağı sayesinde mükemmel bir elektriksel iletkenlik sağlar.

- Avantajları:

- Mükemmel Esneklik: Binlerce kez bükülmeye dayanabilir.

- Yüksek İletkenlik: İletkenliği ITO’ya çok yakındır, hatta bazen daha iyidir.

- Çözelti Bazlı İşleme: Sprey kaplama, rulo-rulo kaplama gibi düşük maliyetli ve ölçeklenebilir baskı teknikleriyle üretilebilir.

- Zorlukları:

- Haze (Pusluluk): Nanotel ağının ışığı hafifçe dağıtması, özellikle ekran kapalıyken hafif bir pusluluk yaratabilir.

- Kararlılık: Gümüşün zamanla çevresel faktörlerden etkilenme potansiyeli vardır.

2. Grafen: Mükemmel Adayın Potansiyeli

Grafen, keşfedildiğinden beri malzeme biliminin “kutsal kasesi” olarak görülüyor ve teoride mükemmel bir şeffaf iletken.

- Nedir? Karbon atomlarının bal peteği örgüsünde dizildiği, tek bir atom kalınlığında iki boyutlu bir tabakadır.

- Nasıl Çalışır? Tek atom kalınlığında olduğu için neredeyse tamamen şeffaftır (~%97.7 ışık geçirgenliği). Eşsiz elektronik yapısı, onu olağanüstü bir iletken yapar.

- Avantajları:

- Üstün Esneklik ve Mukavemet: Bilinen en güçlü malzemedir ve son derece esnektir.

- Mükemmel Şeffaflık ve İletkenlik: Teorik olarak en iyi kombinasyonu sunar.

- Kimyasal Kararlılık: Çevresel faktörlere karşı son derece dayanıklıdır.

- Zorlukları:

- Üretim ve Maliyet: En büyük engel budur. Büyük alanlı, kusursuz ve tek katmanlı grafeni düşük maliyetle üretmek hala çok zordur. Üretilen grafen filmini bir alt tabakaya hasarsız bir şekilde transfer etmek de karmaşık bir süreçtir.

3. Karbon Nanotüpler (Carbon Nanotubes – CNTs): Grafenin Silindirik Kuzenleri

Grafenin silindir şeklinde yuvarlanmış hali olarak düşünülebilir.

- Nedir? Karbon atomlarından oluşan, çapları nanometre boyutunda olan içi boş tüpçüklerdir.

- Nasıl Çalışır? Tıpkı gümüş nanoteller gibi, bir yüzeye uygulandığında iletken bir ağ oluştururlar.

- Avantajları:

- Mükemmel Mekanik Özellikler: Son derece güçlü ve esnektirler.

- Yüksek Kararlılık: Kimyasal ve termal olarak çok kararlıdırlar.

- Zorlukları:

- İletkenlik Ayrımı: CNT’ler, üretim sırasında hem metalik (iletken) hem de yarı iletken tiplerin bir karışımı olarak ortaya çıkar. Yüksek iletkenlik için sadece metalik olanları ayırmak maliyetli ve zordur.

- Dispersiyon: Birbirine yapışma eğilimleri yüksektir, bu da homojen bir ağ oluşturmayı zorlaştırır.

- Performans: Genellikle aynı şeffaflık seviyesinde gümüş nanotellere göre daha düşük bir iletkenlik sunarlar.

Karşılaştırma ve Gelecek Vizyonu

| Malzeme | Avantajlar | Zorluklar | İdeal Uygulama |

| ITO | Yüksek performans, olgun teknoloji | Kırılgan, pahalı (İndiyum) | Sert (Rijit) Ekranlar, Monitörler |

| Gümüş Nanoteller | Mükemmel esneklik, yüksek iletkenlik | Hafif pusluluk (haze), kararlılık | Katlanabilir/Esnek Ekranlar, Giyilebilir Cihazlar |

| Grafen | Teorik olarak en iyi özellikler (güç, esneklik) | Düşük maliyetli seri üretim, transfer | (Gelecekte) Tüm uygulamalar için potansiyel |

| Karbon Nanotüpler | Yüksek kararlılık, iyi esneklik | İletkenlik ayrımı, dispersiyon | Esnek sensörler, özel uygulamalar |

Sonuç olarak, şeffaf iletkenler dünyasında artık tek bir kralın hüküm sürdüğü bir dönem geride kalmıştır. Pazar, “her duruma uyan tek çözüm” yerine, “doğru iş için doğru malzeme” felsefesine doğru evrilmektedir. Gümüş nanoteller, esnek elektronik devrimine bugün liderlik ederken, grafen uzun vadede her şeyi değiştirme potansiyelini elinde tutmaktadır. Karbon nanotüpler ve iletken polimerler gibi diğer malzemeler ise belirli niş uygulamalar için değerli çözümler sunmaktadır. Bu malzeme çeşitliliği, ITO’nun kırılgan zincirlerinden kurtulan teknoloji dünyasının, daha esnek, daha dayanıklı ve her yüzeye entegre edilebilen bir geleceğe doğru ilerlemesini sağlıyor.

ITO (İndiyum Kalay Oksit): Dokunmatik Ekranların Standardı

ITO Nedir? Şeffaf ve İletkenin Mükemmel Evliliği

ITO (Indium Tin Oxide), temel olarak indiyum oksit (In2O3) ve kalay oksitin (SnO2) bir karışımından oluşan, özel bir Şeffaf İletken Oksit (TCO) türüdür. Bir seramik malzeme olan ITO’nun endüstrideki başarısı, normalde birbirini dışlayan iki özelliği ender görülen bir ustalıkla birleştirmesinden gelir:

- Yüksek Optik Şeffaflık: Kaliteli bir ITO filmi, görünür ışık spektrumunun %90’ından fazlasını geçirerek altındaki ekranın parlak ve net görünmesini sağlar.

- Düşük Elektriksel Direnç: Aynı zamanda, elektrik akımının üzerinden kolayca akmasına izin verecek kadar düşük bir yüzey direncine (sheet resistance) sahiptir.

Bu “imkansız” kombinasyon, ITO’yu dokunmatik sensörler için mükemmel bir malzeme yapar.

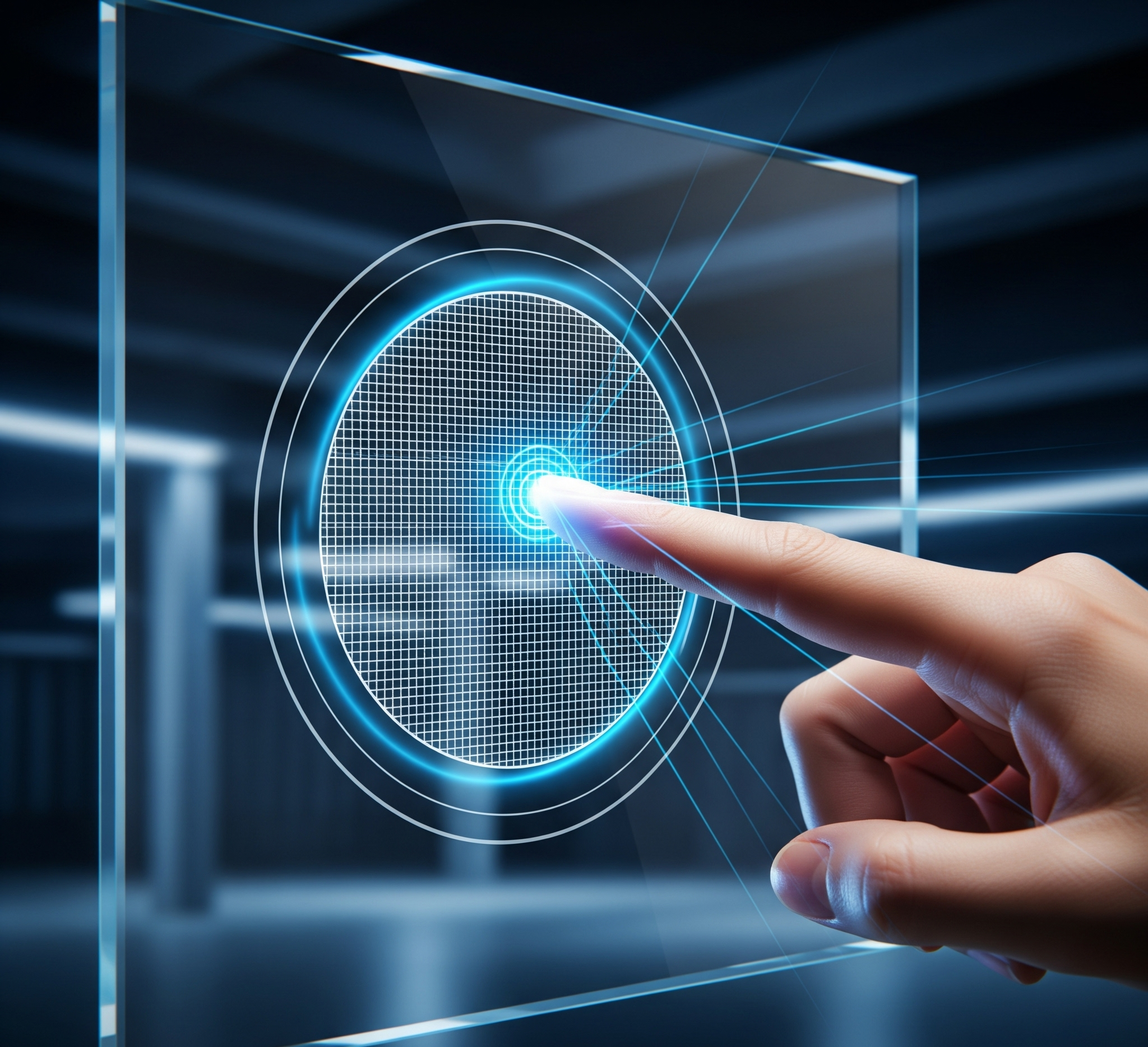

Dokunmatik Ekranlar Nasıl Çalışır? ITO’nun Kritik Rolü

Günümüzdeki dokunmatik ekranların büyük çoğunluğu projeksiyonlu kapasitif (projected capacitive – PCAP) teknolojisini kullanır ve bu teknolojinin kalbinde ITO vardır.

- Elektrot Izgarası: Ekranın cam yüzeyinin altına, insan gözünün göremeyeceği kadar ince ITO hatlarından oluşan bir X ve Y ekseni ızgarası (grid) desenlenir.

- Elektrostatik Alan: Bu ITO ızgarasına küçük bir voltaj uygulandığında, ekranın yüzeyinde tek tip ve kararlı bir elektrostatik alan oluşur.

- Dokunma Anı: İletken bir nesne olan parmağınız ekrana dokunduğunda, vücudunuz bu elektrostatik alanı o noktada bozar ve kapasitansta yerel bir değişiklik yaratır.

- Konum Tespiti: Ekranın denetleyicisi, kapasitansın tam olarak hangi X ve Y koordinatında değiştiğini anında algılar ve bu bilgiyi cihazın işlemcisine gönderir.

ITO’nun deseni bozulmadan yüksek şeffaflık sunması ve tüm yüzeyde homojen bir iletkenlik sağlayarak kararlı bir elektrostatik alan oluşturması, bu sürecin kusursuz işlemesini sağlar.

Bir Standardın Doğuşu: ITO’nun Başarısının Nedenleri

- Eşsiz Performans Dengesi: Piyasaya çıkan hiçbir malzeme, uzun bir süre boyunca ITO’nun şeffaflık ve iletkenlik dengesine aynı anda ulaşamadı.

- Teknolojik Olgunluk: ITO filmlerini cam üzerine kaplamak için kullanılan manyetron püskürtme (magnetron sputtering) yöntemi, on yıllardır geliştirilen, son derece güvenilir ve tekrarlanabilir sonuçlar veren bir endüstriyel süreçtir.

- Yüksek Çözünürlük Desteği: ITO, fotolitografi gibi hassas yöntemlerle çok ince ve karmaşık desenlere sahip elektrotlar oluşturmak için işlenebilir. Bu, modern yüksek çözünürlüklü ekranlar için kritiktir.

Kralın Zayıf Yönleri: ITO’nun Tahtı Neden Tehlikede?

Onlarca yıllık hakimiyetine rağmen, ITO’nun geleceği artık belirsizdir. Bunun temelinde yatan üç ana sorun vardır:

1. İndiyumun Maliyeti ve Kıtlığı: ITO’nun ana bileşeni olan indiyum, nadir bulunan bir elementtir ve genellikle çinko madenciliğinin bir yan ürünü olarak elde edilir. Arzının sınırlı olması ve talebin sürekli artması, fiyatını hem yüksek hem de oldukça değişken kılmaktadır. Bu durum, üreticiler için ciddi bir maliyet ve tedarik zinciri riski oluşturur.

2. Kırılganlık ve Esneklik Sorunu: Bir seramik olan ITO, doğası gereği kırılgandır. Düz cam yüzeylerde mükemmel çalışır, ancak büküldüğünde veya esnetildiğinde hemen çatlar ve iletkenliğini kaybeder. Bu özellik, onu katlanabilir telefonlar, giyilebilir cihazlar, esnek ekranlar ve rulo haline getirilebilir elektronikler gibi geleceğin teknolojileri için tamamen kullanışsız hale getirir.

3. Üretim Süreçleri: ITO’yu kaplamak için kullanılan püskürtme (sputtering) yöntemi, yüksek vakum ortamı gerektiren, yavaş ve enerji yoğun bir süreçtir. Bu, üretim maliyetini artıran bir diğer faktördür.

ITO’nun Geleceği ve Alternatifler

Bu zorluklar, endüstride yoğun bir alternatif arayışını tetiklemiştir. Gümüş nanoteller (AgNWs), grafen, karbon nanotüpler ve iletken polimerler gibi esnek ve potansiyel olarak daha ucuz malzemeler, özellikle esnek elektronik pazarında ITO’nun yerini hızla almaktadır.

Peki ITO’nun sonu geldi mi? Henüz değil. ITO, sert (rijit) ekranlar pazarında (standart akıllı telefonlar, monitörler, TV’ler) teknolojik olgunluğu ve kanıtlanmış performansı sayesinde bir süre daha standart olmaya devam edecektir. Ancak, pazarın büyüme motoru olan esnek ve giyilebilir teknolojilerde bayrağı yeni nesil malzemelere devretmiştir.

Sonuç olarak, ITO, dijital devrimi mümkün kılan, dokunmatik etkileşim çağını başlatan görünmez bir kahramandır. Ancak her teknoloji gibi onun da bir ömrü var. Maliyet ve esneklik gibi temel sorunları, kendi saltanatının sonunu hazırlamıştır. ITO, bir mihenk taşı olarak her zaman hatırlanacak, ancak geleceğin şeffaf ve esnek dünyası, artık onun halefleri tarafından inşa edilecektir.

Şeffaf İletken Nedir? Görünmez Teknolojinin Arkasındaki Bilim

Bir Paradoks: Hem Şeffaf, Hem İletken Nasıl Olunur?

Bu bariz zıtlığı anlamak için malzemelerin atomik yapısına inmemiz gerekiyor.

- Şeffaflık için, bir malzemenin elektronlarının gelen görünür ışık fotonlarının enerjisini emmemesi gerekir. Bu, malzemenin geniş bir “yasak enerji aralığına” (band gap) sahip olmasını gerektirir. Işık, bu enerji aralığını aşacak güce sahip olmadığı için emilmeden, içinden geçip gider. Bu, cam gibi yalıtkanların özelliğidir.

- İletkenlik için ise, malzemenin içinde serbestçe hareket edebilen ve elektrik akımını taşıyabilen serbest elektronlara ihtiyaç vardır. Bu da metallerin özelliğidir ve onları opak yapar, çünkü bu serbest elektronlar gelen ışık fotonlarını kolayca emer.

Şeffaf iletkenler, bu iki dünyayı birleştiren özel bir hileye sahiptir. Şeffaf İletken Oksitler (Transparent Conductive Oxides – TCOs) olarak bilinen bu malzemeler, doğal olarak geniş bir yasak enerji aralığına sahip yarı iletkenlerdir. Üretim sırasında, yapılarına kasıtlı olarak “kusurlar” veya farklı atomlar eklenir (bu işleme doping denir). Bu doping işlemi, malzemenin şeffaflığını sağlayan geniş enerji aralığını bozmadan, içine bol miktarda serbest elektron salar. Sonuç: Işığın hala içinden geçebildiği ancak artık elektrik akımını da taşıyabilen “imkansız” bir malzeme.

Tahtın Sahibi: İndiyum Kalay Oksit (ITO)

Onlarca yıldır şeffaf iletken dünyasının tartışmasız kralı İndiyum Kalay Oksit (Indium Tin Oxide – ITO) olmuştur. Neredeyse tüm dokunmatik ekranlarda, LCD panellerde ve ince film güneş pillerinde kullanılan bu malzeme, başarısını iki temel özelliğin mükemmel kombinasyonuna borçludur:

- Yüksek Optik Şeffaflık: Görünür ışığın %90’ından fazlasını geçirir.

- Düşük Elektriksel Direnç: İyi bir metal kadar olmasa da, hassas elektroniklerin çalışması için yeterince düşük bir dirence sahiptir.

Ancak bu kralın tahtı, özellikle son yıllarda ciddi şekilde sallanmaktadır:

- Maliyet ve Nadirlik: ITO’nun ana bileşeni olan İndiyum, nadir bulunan ve fiyatı oldukça değişken olan bir metaldir. Bu, büyük yüzeyli uygulamaların (örneğin, geniş ekran TV’ler veya güneş panelleri) maliyetini artırır.

- Kırılganlık: ITO, seramik benzeri bir malzemedir ve kırılgandır. Büküldüğünde kolayca çatlar ve iletkenliğini kaybeder. Bu durum, onu esnek, katlanabilir veya giyilebilir elektronikler için tamamen uygunsuz hale getirir.

Geleceğin Şeffaf İletkenleri: ITO’ya Meydan Okuyanlar

ITO’nun bu zayıflıkları, bilim dünyasını daha ucuz, daha esnek ve daha sürdürülebilir alternatifler geliştirmeye itmiştir. İşte geleceğin cihazlarına güç verecek en umut vadeden adaylar:

1. Gümüş Nanoteller (Silver Nanowires – AgNWs): Gümüş nanoteller, çapları nanometre, uzunlukları ise mikrometre boyutunda olan gümüş iplikçiklerdir. Bu nanoteller bir yüzeye uygulandığında, birbirine temas eden ve rastgele dağılmış bir örümcek ağı oluşturur. Bu ağın kendisi çoğunlukla boşluktan oluştuğu için şeffaftır, ancak gümüş teller kesintisiz bir iletken yol sağlar. Mükemmel esneklikleri, onları katlanabilir telefonlar ve giyilebilir sensörler için ideal bir aday yapar.

2. Grafen ve Karbon Nanotüpler:

- Grafen: Tek bir atom kalınlığındaki karbon tabakası olan grafen, teorik olarak mükemmel bir şeffaf iletkendir. Neredeyse tamamen şeffaf, bir çelikten daha güçlü, son derece esnek ve mükemmel bir iletkendir. En büyük zorluk, hala büyük ölçekli, kusursuz ve düşük maliyetli üretiminin zor olmasıdır.

- Karbon Nanotüpler (CNT’ler): Tıpkı gümüş nanoteller gibi, ince bir CNT ağı da hem şeffaf hem de iletken bir katman oluşturabilir.

3. İletken Polimerler: PEDOT:PSS gibi malzemeler, doğası gereği hem şeffaf hem de iletken olan özel plastiklerdir. En büyük avantajları, mürekkep gibi çözeltiler halinde işlenebilmeleri ve baskı teknikleriyle uygulanabilmeleridir. Doğal esneklikleri rakipsizdir, ancak genellikle iletkenlik performansları ITO veya AgNW’lere göre daha düşüktür.

4. Metal Örgüler (Metal Mesh): Gözle görülemeyecek kadar ince metal (genellikle bakır) hatlardan oluşan bir ızgara yapısıdır. Bu yöntemle çok düşük direnç değerleri elde edilebilir. Ancak ızgara yapısı, özellikle yüksek çözünürlüklü ekranlarda “moiré deseni” adı verilen istenmeyen görsel etkilere neden olabilir.

Sonuç: Görünmez Bir Devrim

Şeffaf iletkenler, modern teknolojinin gizli kahramanlarıdır. Onlar olmadan, dokunarak etkileşim kurduğumuz dijital dünya mümkün olmazdı. Yıllardır süren ITO hakimiyeti, malzemenin maliyeti ve kırılganlığı nedeniyle artık sona yaklaşıyor. Gümüş nanoteller, grafen ve iletken polimerler gibi esnek, daha ucuz ve daha yüksek performanslı alternatiflerin yükselişi, sadece mevcut cihazlarımızı iyileştirmekle kalmayacak, aynı zamanda tamamen yeni ürün kategorilerinin de kapısını aralayacaktır: Duvar kağıdı gibi duvarlara yapıştırılabilen ekranlar, kıyafetlerimize entegre sensörler ve pencerelerimize entegre edilmiş şeffaf güneş pilleri… Görünmez teknolojinin arkasındaki bu bilim, geleceği her zamankinden daha parlak ve daha esnek hale getiriyor.

İletken Kompozit Pazarı: Büyüme Trendleri ve Fırsatlar

Pazarı Ateşleyen Güçler: Büyüme Neden Hızlanıyor?

İletken kompozit pazarının bugünkü dinamik büyümesi, birkaç güçlü ve birbiriyle bağlantılı küresel trendden güç almaktadır:

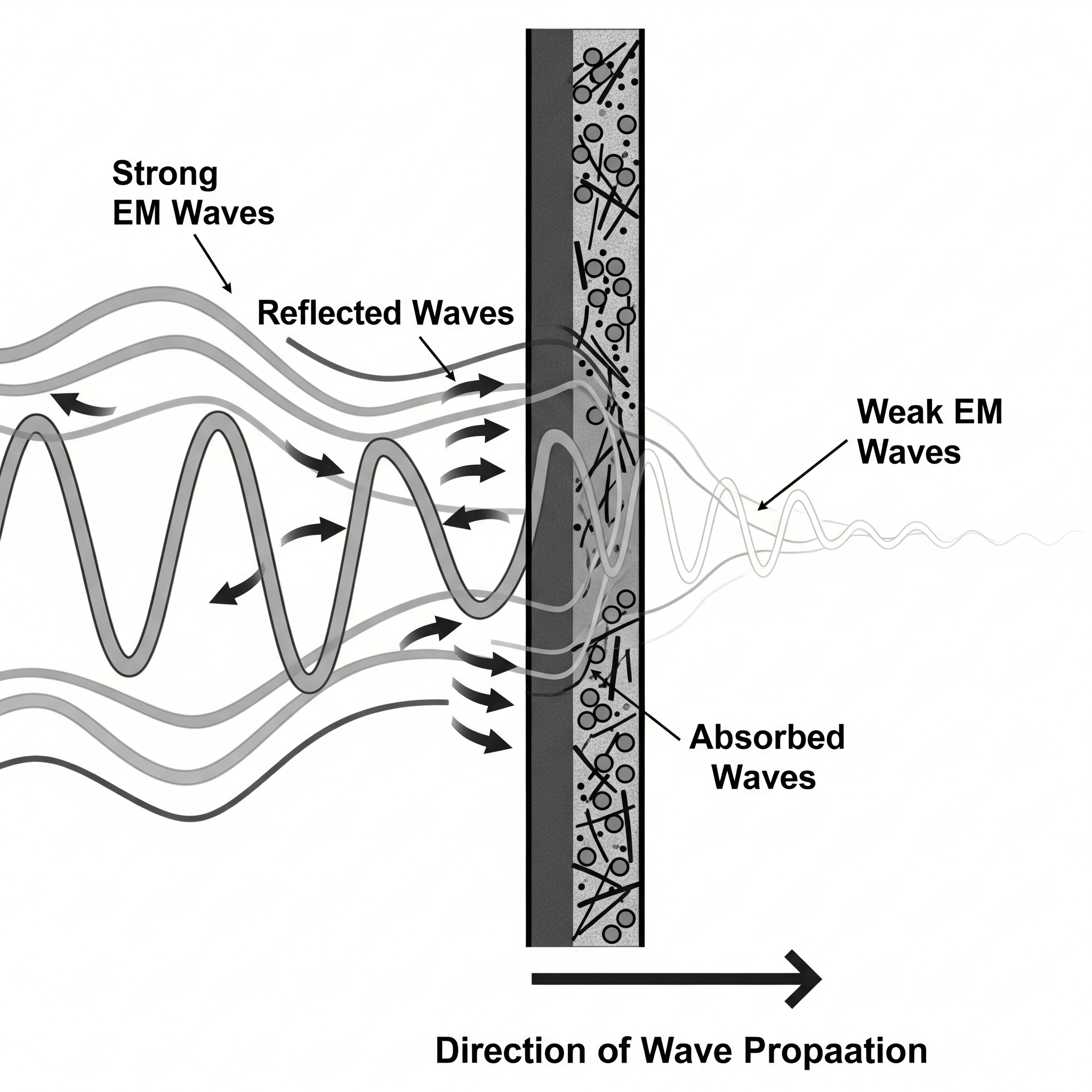

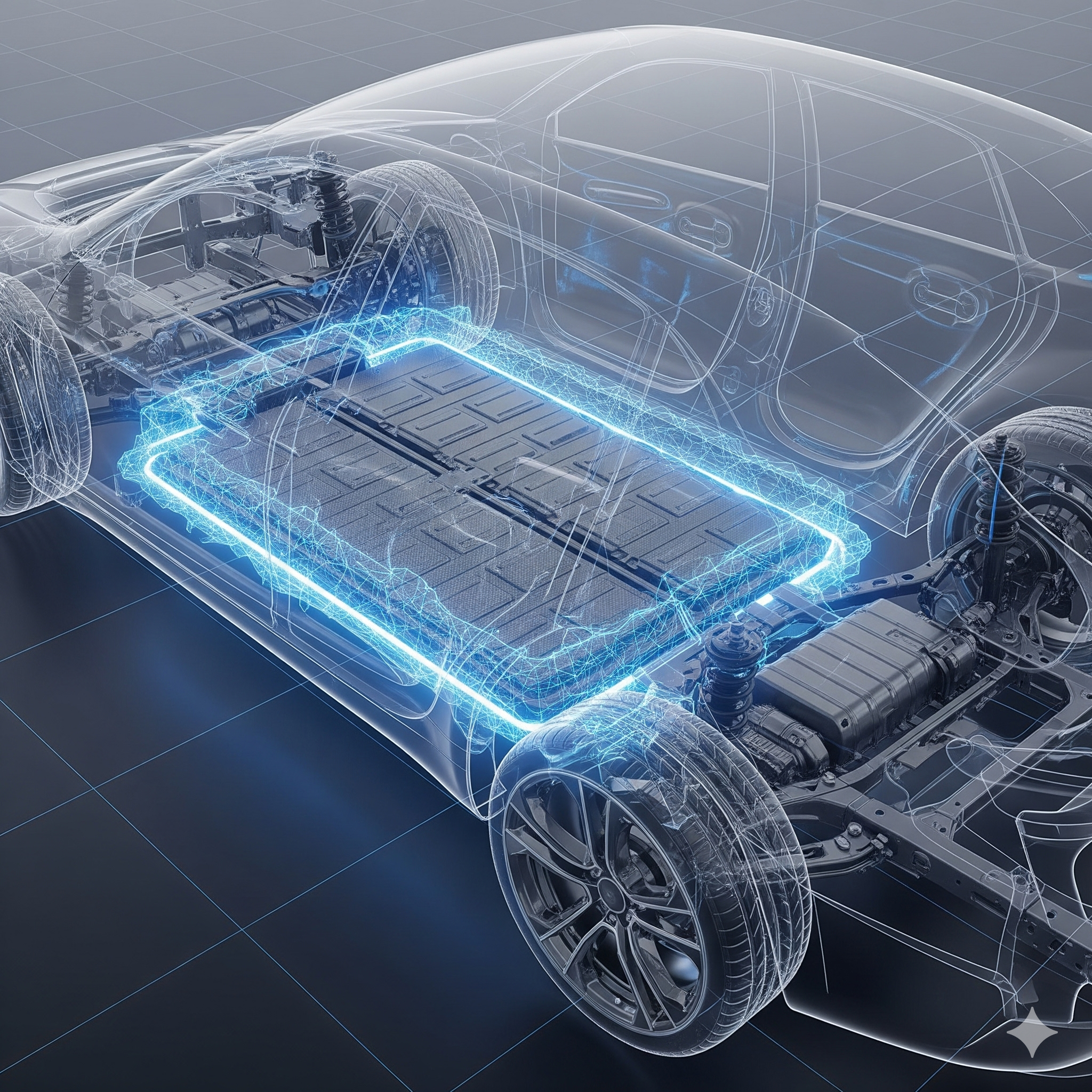

1. Elektrifikasyon Devrimi (Özellikle Otomotiv): Elektrikli araçların (EV’ler) yükselişi, pazarın en büyük itici gücüdür. Yüksek voltajlı bataryalar, güçlü elektrik motorları ve hassas kontrol sistemleri, daha önce görülmemiş seviyelerde elektromanyetik parazit (EMI) yaratmaktadır. İletken kompozitler, bu sistemler için hafif, yapısal ve EMI kalkanlamalı batarya muhafazaları ve elektronik bileşen kutuları sunarak EV’lerin daha güvenli, daha hafif ve dolayısıyla daha uzun menzilli olmasına olanak tanır.

2. 5G, 6G ve Nesnelerin İnterneti (IoT): Milyarlarca cihazın birbirine bağlandığı bu yeni çağda, her cihaz birer potansiyel parazit kaynağıdır. 5G ve ötesindeki daha yüksek frekanslar, EMI kalkanlama ihtiyacını daha da kritik hale getirmektedir. İletken kompozitler, bu sayısız IoT cihazı, akıllı telefon ve ağ ekipmanı için hafif, kalıplanabilir ve etkili kalkanlama çözümleri sunar.

3. Elektronikte Minyatürleşme Trendi: Elektronik bileşenler küçüldükçe ve devreler daha yoğun hale geldikçe, birbirlerine olan etkileşimleri ve parazit riskleri artar. İletken kompozitler, geleneksel metal kalkanlara kıyasla çok daha ince ve tasarıma entegre kalkanlama sağlayarak bu minyatürleşme trendini mümkün kılar.

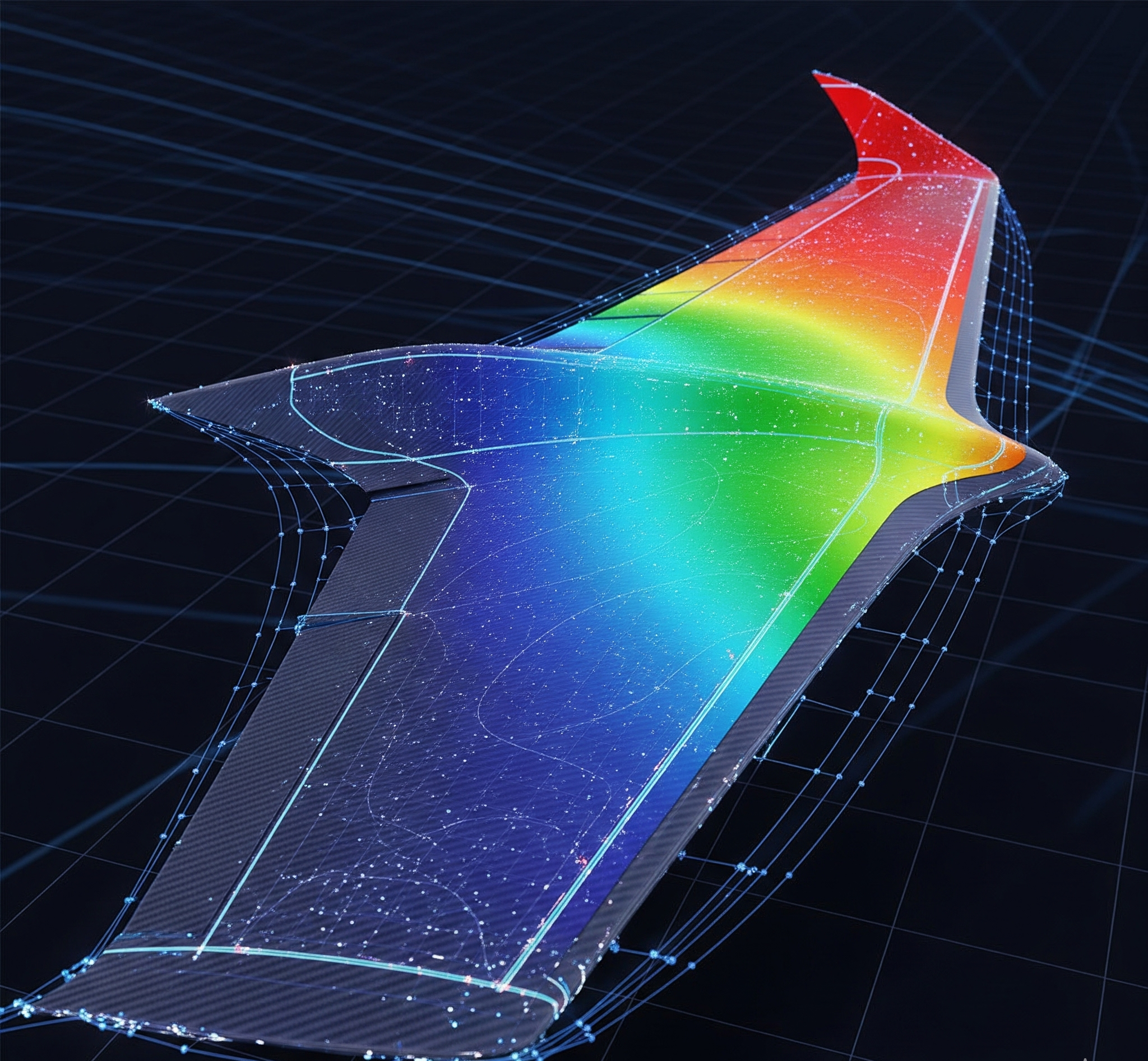

4. Havacılık ve Savunma Sanayinde Hafifletme: Yakıt verimliliği ve performans artışı, bu sektörler için her zaman önceliklidir. İletken kompozitler, ağır metal bileşenlerin yerini alarak uçakları ve askeri sistemleri hafifletirken, aynı zamanda yıldırım çarpması koruması (LSP) ve EMI kalkanlama gibi kritik elektriksel fonksiyonları da yerine getirir.

Pazarın Segmentasyonu: Kim, Ne Alıyor?

- Uygulama Alanlarına Göre:

- Tüketici Elektroniği: Pazarın en büyük segmentini oluşturur. Akıllı telefonlar, dizüstü bilgisayarlar, oyun konsolları ve diğer cihazların kasalarında EMI kalkanlaması için yaygın olarak kullanılır.

- Otomotiv: En hızlı büyüyen segmenttir. EV’lerin yanı sıra, içten yanmalı motorlu araçlarda da antistatik (ESD) yakıt sistemleri ve elektrostatik boyamaya uygun gövde panelleri için talep artmaktadır.

- Havacılık ve Uzay: Değer olarak yüksek, performans odaklı bir segmenttir. Güvenlik ve güvenilirlik kritik olduğu için en gelişmiş malzemeler burada kullanılır.

- Endüstriyel ve Enerji: Tıbbi cihazlar, telekomünikasyon altyapısı ve enerji üretim/dağıtım sistemleri gibi alanlarda niş ama önemli bir yere sahiptir.

- Malzeme Türüne Göre:

- Karbon Bazlı Kompozitler: Pazarın hacim olarak en büyük kısmını oluşturur. Karbon siyahı dolgulu kompozitler, düşük maliyetli ESD ve temel kalkanlama uygulamalarında liderken, karbon nanotüp (CNT) ve grafen bazlı kompozitler, yüksek performanslı ve hızla büyüyen bir segmenti temsil etmektedir.

Geleceğin Büyüme Alanları ve Fırsatlar

Pazarın geleceği, malzemelerin sadece iletken olmakla kalmayıp, ek “akıllı” fonksiyonlar kazandığı alanlarda şekillenecektir:

- Esnek Elektronik ve Giyilebilir Cihazlar: Akıllı tekstiller, bükülebilir ekranlar ve vücuda yapıştırılabilen sensörler için esnek ve hatta esneyebilir iletken kompozitlere olan talep patlama yapacaktır.

- Akıllı Yapılar ve Yapısal Sağlık İzleme (SHM): Kendi yapısal bütünlüğünü “hissedebilen” sensör özellikli kompozitler, köprülerden uçak kanatlarına kadar birçok yapının bakım ve güvenliğinde devrim yaratma potansiyeline sahiptir.

- 3D Baskı (Katkısal İmalat): İletken kompozit filamentler, karmaşık ve kişiye özel prototiplerin ve hatta son kullanım parçalarının (entegre devreler, özel antenler vb.) hızla üretilmesini sağlayarak yeni bir pazar yaratmaktadır.

- Termal Yönetim: Yüksek elektriksel iletkenlik genellikle yüksek termal iletkenlikle birlikte gelir. Bu malzemeler, elektronik bileşenlerden ve bataryalardan ısıyı verimli bir şekilde uzaklaştırmak için giderek daha fazla kullanılacaktır.

Pazarın Karşısındaki Zorluklar

Bu parlak tabloya rağmen, pazarın aşması gereken bazı engeller bulunmaktadır:

- Yüksek Maliyet: Özellikle grafen ve CNT gibi yüksek performanslı dolguların maliyeti, bazı kitlesel uygulamalar için hala bir engeldir.

- İşleme ve Standardizasyon: Bu gelişmiş malzemelerin tutarlı kalitede seri üretimi ve performanslarının test edilmesi için endüstri standartlarının geliştirilmesi devam etmektedir.

- Teknik Uzmanlık: Doğru malzeme formülasyonunu ve üretim sürecini tasarlamak, yüksek düzeyde malzeme bilimi uzmanlığı gerektirmektedir.

Sonuç olarak, iletken kompozit pazarı, teknolojik bir devrimin tam merkezinde yer almaktadır. Elektrifikasyon, bağlantılı yaşam ve hafifletme gibi durdurulamaz trendlerin doğrudan bir sonucu olarak, bu pazarın önümüzdeki on yılda güçlü ve istikrarlı bir büyüme göstermesi kaçınılmazdır. Zorluklar devam etse de, sunduğu fırsatlar ve inovasyon potansiyeli, iletken kompozitleri 21. yüzyılın en stratejik ve dinamik malzeme pazarlarından biri yapmaktadır.

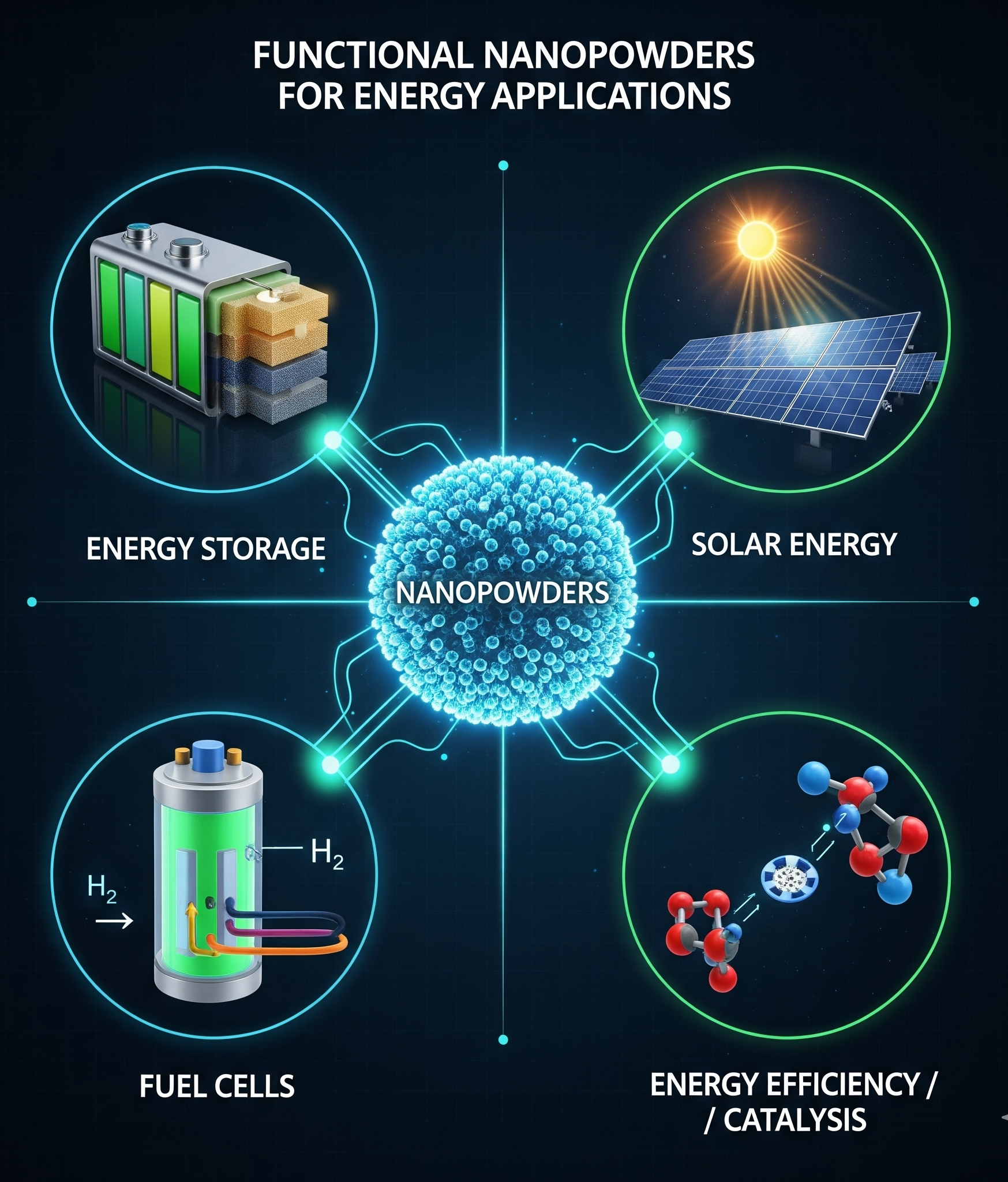

Enerji Uygulamaları İçin Fonksiyonel Nano Tozlar

Neden Nano Ölçek? Yüzey Alanının Muazzam Gücü

Nano tozların enerji uygulamalarındaki sihrinin ardındaki temel sır, devasa yüzey alanı/hacim oranıdır. Bir malzemeyi nano boyuta (1-100 nm) indirdiğinizde, aynı ağırlıktaki daha büyük parçacıklara kıyasla toplam yüzey alanı katlanarak artar. Enerji teknolojilerinde hemen hemen her kritik süreç—kimyasal reaksiyonlar, yük transferi, ışık emilimi—malzemelerin yüzeyinde gerçekleşir. Dolayısıyla, daha fazla yüzey alanı, daha fazla reaksiyon alanı ve sonuç olarak daha yüksek performans anlamına gelir.

1. Enerji Depolama: Daha Hızlı Şarj Olan, Daha Uzun Ömürlü Bataryalar

Elektrikli araçlardan akıllı telefonlara kadar hayatımızın merkezinde yer alan bataryaların performansı, doğrudan içlerindeki malzemelerin nano-yapısına bağlıdır.

- Lityum-İyon (Li-ion) Bataryalar:

- Anot Malzemeleri: Geleneksel grafit anotların yerini alma potansiyeli en yüksek malzeme silikon (Si)‘dur. Silikon, grafite göre on kata kadar daha fazla lityum depolayabilir, bu da çok daha yüksek enerji yoğunluğu (daha uzun menzil/kullanım süresi) demektir. Ancak silikon, lityum depolarken %300’e varan oranlarda genleşerek çatlar ve hızla bozulur. Silikon nano tozları kullanıldığında ise bu genleşme stresi çok daha küçük birimlere dağılarak malzemenin çatlamadan bu döngüye dayanmasını sağlar.

- Katot Malzemeleri: LFP (Lityum Demir Fosfat) veya NMC (Nikel Mangan Kobalt) gibi katot malzemelerinin nano boyutta sentezlenmesi, lityum iyonlarının katot yapısına girip çıkması için çok daha geniş bir yüzey alanı sunar. Bu, bataryanın güç yoğunluğunu artırır; yani çok daha hızlı şarj ve deşarj olmasını sağlar.

- Süperkapasitörler: Enerjiyi çok hızlı depolayıp anlık olarak yüksek güçle serbest bırakabilen süperkapasitörler, aktif karbon, grafen veya karbon nanotüp (CNT) gibi nano tozlardan yararlanır. Bu malzemelerin inanılmaz yüzey alanı (bir gram grafenin bir futbol sahasını kaplayabildiği söylenir), elektrik yükünü depolamak için devasa bir alan sunarak bu cihazların bataryalardan binlerce kat daha hızlı şarj olmasını mümkün kılar.

2. Enerji Üretimi: Güneşten ve Hidrojenden Güç Almak

Temiz enerji üretimi, verimli ve düşük maliyetli malzemelere ihtiyaç duyar. Nano tozlar bu alanda da kilit bir rol oynar.

- Güneş Pilleri (Fotovoltaik):

- Perovskit ve Boya Duyarlı Güneş Hücreleri: Bu yeni nesil güneş hücrelerinde, titanyum dioksit (TiO2) nano tozları, ışık tarafından üretilen elektronları toplamak ve verimli bir şekilde devrelere taşımak için bir iskele görevi görür. Nano yapılı yüzey, ışığın emilimini ve elektron toplanmasını maksimize eder.

- Kuantum Noktaları (Quantum Dots): Bunlar, boyutları değiştirilerek emdikleri ışığın rengi (dalga boyu) ayarlanabilen yarı iletken nano kristallerdir. Bu özellik, güneş spektrumunun farklı renklerini en verimli şekilde elektriğe dönüştürebilen çok katmanlı, ultra verimli güneş pillerinin geliştirilmesine olanak tanır.

- Yakıt Hücreleri: Hidrojeni doğrudan elektriğe dönüştüren yakıt hücrelerinin kalbinde, kimyasal reaksiyonu hızlandıran katalizörler bulunur. En verimli katalizör olan platin (Pt) ise son derece pahalıdır. Platin nano tozları kullanıldığında, aynı ağırlıktaki platinden çok daha büyük bir reaktif yüzey alanı elde edilir. Bu, aynı performansı çok daha az miktarda platin kullanarak sağlamayı mümkün kılarak yakıt hücrelerinin maliyetini önemli ölçde düşürür.

3. Enerji Verimliliği: Kayıpları Azaltmak, Verimi Artırmak

- Katalizörler: Sadece yakıt hücrelerinde değil, petrol rafinasyonundan gübre üretimine kadar sayısız endüstriyel süreçte, nikel, paladyum, altın gibi metallerin nano tozları katalizör olarak kullanılır. Artan reaktiviteleri sayesinde, kimyasal reaksiyonların daha düşük sıcaklık ve basınçlarda gerçekleşmesini sağlayarak devasa miktarda enerji tasarrufu sağlarlar.

- Termoelektrik Malzemeler: Bu akıllı malzemeler, atık ısıyı (örneğin, bir araba egzozundan veya bir fabrikadan çıkan ısı) doğrudan elektriğe dönüştürebilir. Bizmut tellür (Bi2Te3) gibi malzemelerin nano-yapılandırılması, malzemenin termal iletkenliğini düşürürken elektriksel iletkenliğini korur. Bu, ısı ve elektrik akışı arasındaki verimliliği artırarak atık ısıdan daha fazla elektrik üretilmesini sağlar.

Sonuç olarak, fonksiyonel nano tozlar, enerji sektörünün karşılaştığı en temel zorluklara moleküler düzeyde çözümler sunan bir anahtar teknolojidir. Daha yüksek kapasiteli bataryalardan daha verimli güneş panellerine, daha ucuz yakıt hücrelerinden endüstriyel enerji tasarrufuna kadar, bu mikroskobik mimarlar, daha temiz, daha ucuz ve daha güvenli bir enerji geleceğine giden yolu inşa ediyor.

İletken Kompozitlerin Mekanik Özellikleri Nasıl Değişir?

Temel Kavramlar: Mukavemet, Sertlik ve Tokluk

Değişimi anlamadan önce, temel mekanik özellikleri kısaca hatırlayalım:

- Mukavemet (Strength): Malzemenin kopmadan veya kırılmadan dayanabildiği maksimum gerilim veya yük miktarıdır.

- Sertlik / Modül (Stiffness / Modulus): Malzemenin esnemeye veya bükülmeye karşı gösterdiği dirençtir. Yüksek modüllü bir malzeme daha rijittir.

- Tokluk (Toughness): Malzemenin kırılmadan önce ne kadar enerji emebildiğinin bir ölçüsüdür. Yüksek tokluğa sahip bir malzeme, darbelere karşı daha dayanıklıdır. Genellikle sertlik arttıkça tokluk azalır.

Dolgu Malzemesinin Rolü: Takviyeden Zayıf Noktaya

İletken dolgunun kompozitin mekanik özelliklerini nasıl etkileyeceği dört ana faktöre bağlıdır:

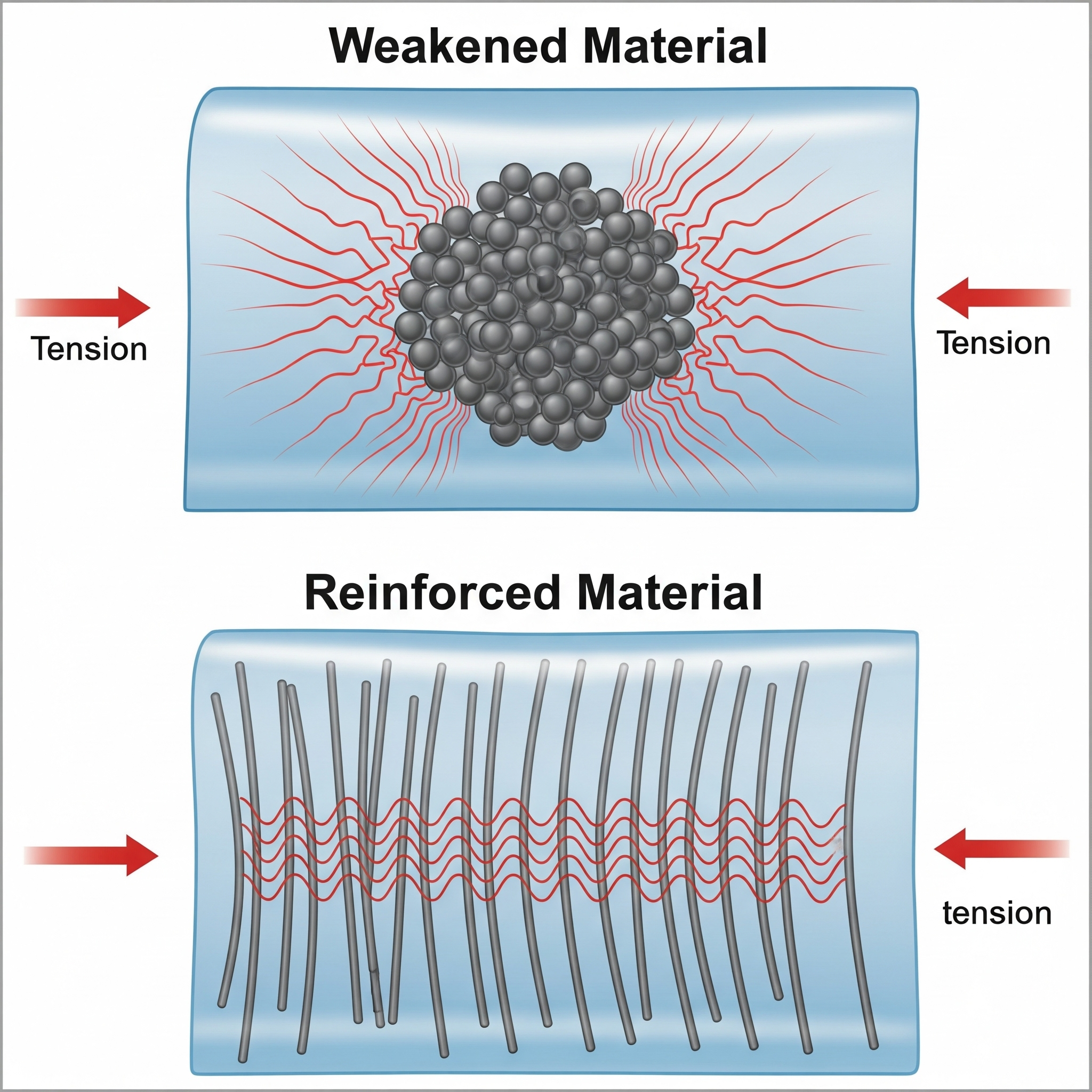

1. Dolgunun Şekli (En-Boy Oranı) Her Şeyi Değiştirir

Bu, en belirleyici faktördür. Dolgu parçacıklarının geometrisi, onların bir güçlendirici mi yoksa bir zayıf nokta mı olacağını tanımlar.

- Fiberler (1D) ve Levhalar (2D) – Güçlendiriciler: Karbon fiberler, karbon nanotüpler (CNT’ler) ve grafen gibi yüksek en-boy oranına sahip dolgular, doğaları gereği son derece güçlü ve sert malzemelerdir. Polimer matrisine eklendiklerinde, dışarıdan gelen yükü zayıf polimer matrisinden alıp kendi üzerlerine taşıyarak bir takviye (reinforcement) görevi görürler. Bu sayede kompozitin genel mukavemetini ve sertliğini (modülünü) önemli ölçüde artırırlar.

- Küresel Parçacıklar (0D) – Stres Yoğunlaştırıcılar: Karbon siyahı veya küresel metal tozları gibi düşük en-boy oranına sahip parçacıklar, yükü verimli bir şekilde taşıyamazlar. Aksine, özellikle yüksek konsantrasyonlarda, malzemenin içinde birer stres yoğunlaşma noktası gibi davranırlar. Malzeme gerildiğinde, stres bu parçacıkların etrafında birikir ve çatlakların başlaması için zayıf noktalar oluşturur. Bu durum, genellikle malzemenin tokluğunu ve kopma uzamasını (esnekliğini) ciddi şekilde azaltır.

2. Dolgu Konsantrasyonu: Azı Karar, Çoğu Zarar

Eklenen dolgu miktarı, özellikler üzerinde doğrusal olmayan bir etkiye sahiptir.

- Düşük Konsantrasyonlar: Genellikle mekanik özellikler üzerinde çok az bir etki görülür veya CNT/grafen gibi dolgularla hafif bir artış gözlemlenir.

- Artan Konsantrasyonlar: Dolgu miktarı arttıkça, malzemenin sertliği (modülü) neredeyse her zaman artar çünkü rijit parçacıklar polimer zincirlerinin hareketini kısıtlar.

- Aşırı Konsantrasyon: Belirli bir eşikten sonra (genellikle perkolasyon eşiğinin çok üzerinde), parçacıklar arasındaki polimer katmanı çok incelir, parçacık-parçacık etkileşimleri artar ve malzeme kırılganlaşır. Mukavemet ve özellikle tokluk dramatik bir şekilde düşer.

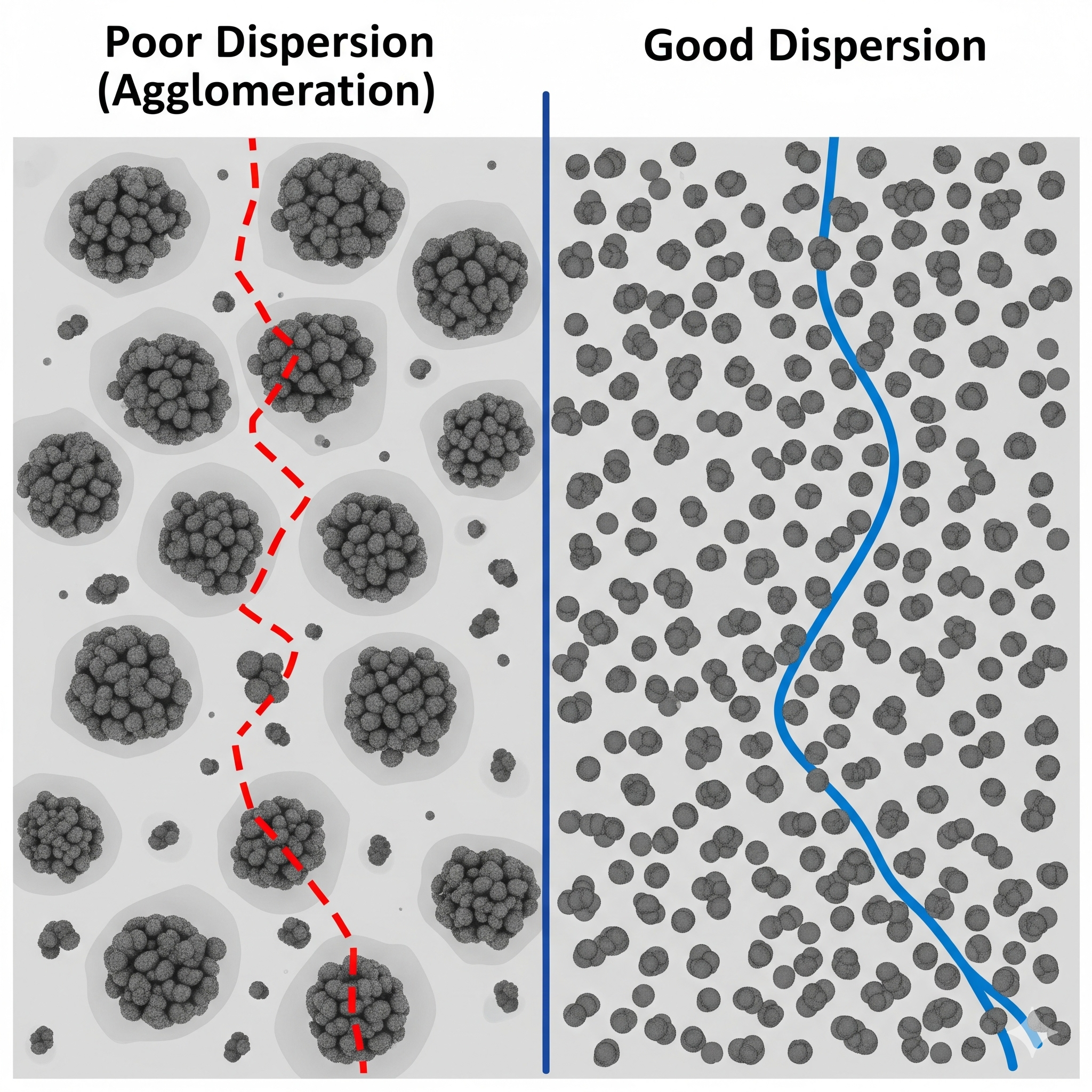

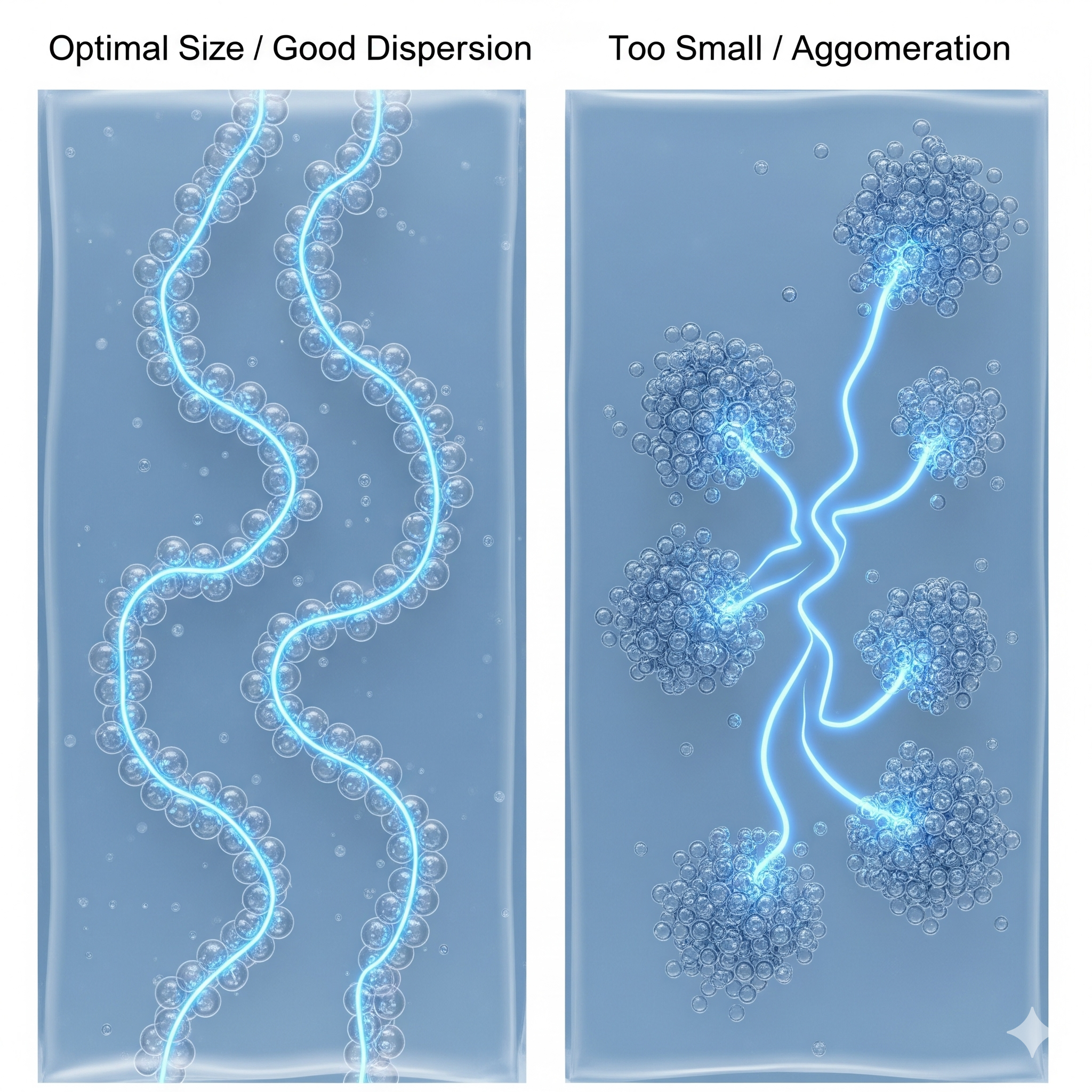

3. Dispersiyon: Homojenlik veya Felaket

İyi bir dispersiyon (homojen dağılım), sadece iyi bir iletkenlik için değil, aynı zamanda iyi mekanik özellikler için de mutlak bir ön koşuldur.

- Kötü Dispersiyon: Dolgu parçacıklarının topaklanmasıyla oluşan aglomeratlar, kompozitin içindeki en büyük düşmandır. Bu topaklar, on binlerce parçacıktan oluşan devasa zayıf noktalar gibidir. Malzeme üzerindeki en küçük bir yük bile, bu noktalardan çatlakların başlamasına ve malzemenin vaktinden önce bozulmasına neden olur. Kötü bir dispersiyon, her zaman kötü mekanik özellikler demektir.

4. Arayüzey Yapışması (Interfacial Adhesion)

Bu, dolgu parçacığı ile polimer matris arasındaki bağın ne kadar güçlü olduğudur.

- Güçlü Arayüzey: Dolgu ve matris birbirine sıkıca yapışmışsa, yük polimerden güçlü dolguya verimli bir şekilde aktarılabilir. Bu, malzemenin bir bütün olarak güçlenmesini sağlar.

- Zayıf Arayüzey: Dolgu ve matris arasında zayıf bir bağ varsa, dolgu parçacığı adeta bir “boşluk” gibi davranır. Yük aktarımı olmaz ve bu arayüzeyler, çatlakların kolayca ilerleyebileceği yollar haline gelir.

Pratik Bir Örnek: Karbon Siyahı vs. Karbon Nanotüp

- Karbon Siyahlı Kompozit: Genellikle %15-20 gibi yüksek oranlarda dolgu gerektirir. Bu yüksek konsantrasyon, malzemenin sertliğini artırırken, küresel yapısı ve yüksek dolgu oranı nedeniyle tokluğunu ve esnekliğini önemli ölçüde azaltır. Sonuç, genellikle sert ama kırılgan bir malzemedir.

- Karbon Nanotüplü Kompozit: Aynı iletkenliği %1-3 gibi çok düşük bir oranda sağlayabilir. Bu düşük konsantrasyonda, CNT’lerin takviye edici etkisi baskın gelir. Sonuç, hem daha güçlü, hem daha sert hem de orijinal polimerin tokluğunu büyük ölçüde koruyan bir malzemedir.

Sonuç olarak, bir polimer kompozite iletken dolgu eklemek, malzemenin mekanik DNA’sını yeniden yazmak gibidir. Bu yeniden yazımın olumlu mu yoksa olumsuz mu olacağı; dolgunun şekline, miktarına, dağılımına ve polimerle olan bağına bağlıdır. Modern kompozit tasarımının amacı, yüksek en-boy oranına sahip dolguları (CNT, grafen gibi) düşük konsantrasyonlarda ve mükemmel bir dispersiyonla kullanarak bir “kazan-kazan” durumu yaratmaktır: Hem istenen elektriksel iletkenliği elde etmek hem de aynı zamanda malzemenin mekanik özelliklerini iyileştirmek.

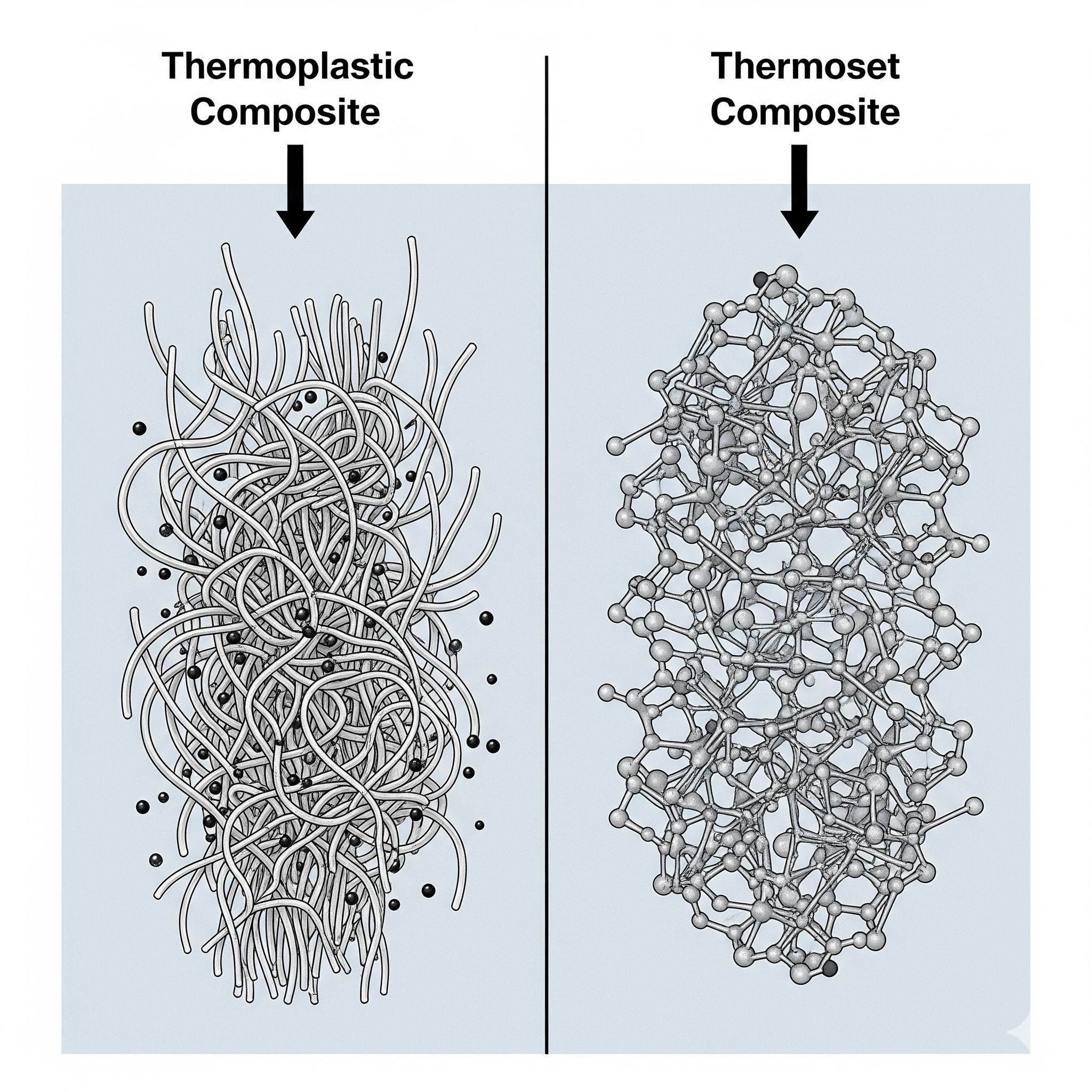

Termoplastik ve Termoset Matrisli İletken Kompozitler

Temel Fark: Geri Dönülebilir ve Geri Dönülemez

İki polimer ailesi arasındaki en temel fark, ısıya verdikleri tepkidir. Bu farkı anlamak için basit bir mutfak analojisi kullanabiliriz:

- Termoplastikler Çikolata Gibidir: Katı haldeki çikolatayı ısıtarak eritebilir, bir kalıba dökebilir ve soğutarak tekrar katılaştırabilirsiniz. Bu işlemi defalarca tekrarlayabilirsiniz. Termoplastikler de böyledir; ısıtıldığında yumuşayan ve soğutulduğunda sertleşen, doğrusal veya dallanmış polimer zincirlerinden oluşurlar. Bu süreç fiziksel ve geri dönülebilirdir.

- Termosetler Kek Gibidir: Sıvı haldeki kek hamurunu (reçine ve sertleştirici) fırına koyduğunuzda, ısı ile kimyasal bir reaksiyona girerek katılaşır. Pişmiş bir keki tekrar eritip sıvı hamur haline getiremezsiniz. Termosetler de böyledir; sıvı reçinelerin bir sertleştirici ile karıştırılıp ısıtılmasıyla, polimer zincirleri arasında kalıcı çapraz bağlar (cross-links) oluşur. Bu süreç kimyasal ve geri dönülemezdir.

Bu temel fark, iletken kompozitlerin üretiminden nihai performansına kadar her şeyi etkiler.

Termoset Matrisli İletken Kompozitler

Bu kompozitler, genellikle yüksek dayanım ve yüksek sıcaklık performansı gerektiren uygulamaların tercihidir.

- Popüler Örnekler: Epoksi (en yaygın), Polyester, Fenolik reçineler, Vinil ester.

- Üretim: İletken dolgu malzemeleri (karbon fiber, nikel tozu vb.), sıvı haldeki reçineye karıştırılır. Bu karışım daha sonra bir kalıba uygulanır ve uzun sürebilen bir kürleşme (pişirme) döngüsü ile katılaştırılır. (Örn: Reçine transfer kalıplama, el yatırması).

- Avantajları:

- Yüksek Sıcaklık ve Kimyasal Direnç: Sıkı çapraz bağlı yapıları sayesinde ısıya ve agresif kimyasallara karşı son derece dayanıklıdırlar.

- Mükemmel Mekanik Özellikler: Genellikle çok sert (rijit) ve yüksek mukavemetlidirler.

- İyi Dolgu Islatması: Reçinenin başlangıçtaki düşük viskozitesi, iletken dolgu malzemelerinin etrafını sarmasını ve iyi bir yapışma sağlamasını kolaylaştırır.

- Dezavantajları:

- Kırılganlık: Genellikle daha kırılgandırlar ve darbe dayanımları termoplastiklere göre daha düşüktür.

- Uzun Üretim Süreleri: Kürleşme reaksiyonları saatler sürebilir, bu da seri üretim için uygun değildir.

- Geri Dönüştürülemez: Kalıcı kimyasal bağlar nedeniyle geri dönüştürülemezler.

- Tipik İletken Uygulamaları: Havacılık ve uzay sanayinde yapısal EMI kalkanlama bileşenleri, askeri elektronik muhafazalar, yüksek performanslı baskılı devre kartları (PCB’ler).

Termoplastik Matrisli İletken Kompozitler

Bu kompozitler, seri üretim, tokluk ve tasarım esnekliğinin ön planda olduğu uygulamalarda hakimdir.

- Popüler Örnekler: Polikarbonat (PC), ABS, Polipropilen (PP), Poliamid (PA), PEEK.

- Üretim: İletken dolgular, katı haldeki polimer granülleri ile birlikte bir ekstrüderde yüksek sıcaklıkta eritilerek karıştırılır (kompaundlama). Elde edilen iletken granüller, enjeksiyon kalıplama gibi hızlı yöntemlerle saniyeler içinde nihai ürüne dönüştürülür.

- Avantajları:

- Yüksek Tokluk ve Darbe Dayanımı: Doğrusal zincir yapıları darbe enerjisini daha iyi sönümlemelerini sağlar.

- Hızlı Üretim Döngüleri: Saniyeler veya dakikalar içinde parça üretimi, onları yüksek hacimli üretim için ideal kılar.

- Geri Dönüştürülebilirlik: Tekrar eritilip yeniden şekillendirilebilirler, bu da onları daha çevre dostu yapar.

- Tasarım Esnekliği: Karmaşık geometrilere sahip parçaların üretimi daha kolaydır.

- Dezavantajları:

- Daha Düşük Sıcaklık Direnci: Genellikle termosetlere göre daha düşük sıcaklıklarda yumuşamaya başlarlar.

- Zorlu Dispersiyon: Erimiş polimerin yüksek viskozitesi, iletken dolguların homojen bir şekilde dağıtılmasını zorlaştırır ve yüksek kesmeli karıştırma ekipmanları gerektirir.

- Tipik İletken Uygulamaları: Tüketici elektroniği kasaları (EMI kalkanlama), otomotiv iç ve dış parçaları (ESD koruma), tıbbi cihaz muhafazaları, 3D baskı için iletken filamentler.

Karşılaştırma Tablosu: Hangi Matris Ne Zaman Seçilir?

| Özellik | Termoset Kompozitler | Termoplastik Kompozitler |

| Üretim Hızı | Yavaş (saatler) | Hızlı (saniyeler/dakikalar) |

| Mekanik Özellikler | Yüksek Sertlik, Kırılgan | Yüksek Tokluk, Darbe Dayanımı |

| Sıcaklık Direnci | Yüksek | Orta-Düşük (PEEK hariç) |

| Kimyasal Direnç | Mükemmel | İyi |

| Geri Dönüşüm | Mümkün Değil | Mümkün |

| Tasarım Esnekliği | Sınırlı | Yüksek (karmaşık şekiller) |

| Tipik Uygulama | Havacılık, Askeri, PCB | Tüketici Elektroniği, Otomotiv |

E-Tablolar’a aktar

Sonuç olarak, “en iyi” matris diye bir şey yoktur; sadece “uygulama için en doğru” matris vardır. Eğer projeniz, aşırı sıcaklıklara dayanması gereken, mekanik olarak çok sert ve düşük hacimli üretilecek yüksek performanslı bir bileşen gerektiriyorsa, termosetler doğru seçimdir. Ancak, projeniz, milyonlarca adet üretilecek, darbelere karşı dayanıklı, geri dönüştürülebilir ve karmaşık bir tasarıma sahip bir ürün ise, termoplastikler tartışmasız liderdir. İletken kompozit tasarlarken, bu iki ailenin temel doğasını anlamak, başarıya giden yoldaki ilk ve en önemli adımdır.

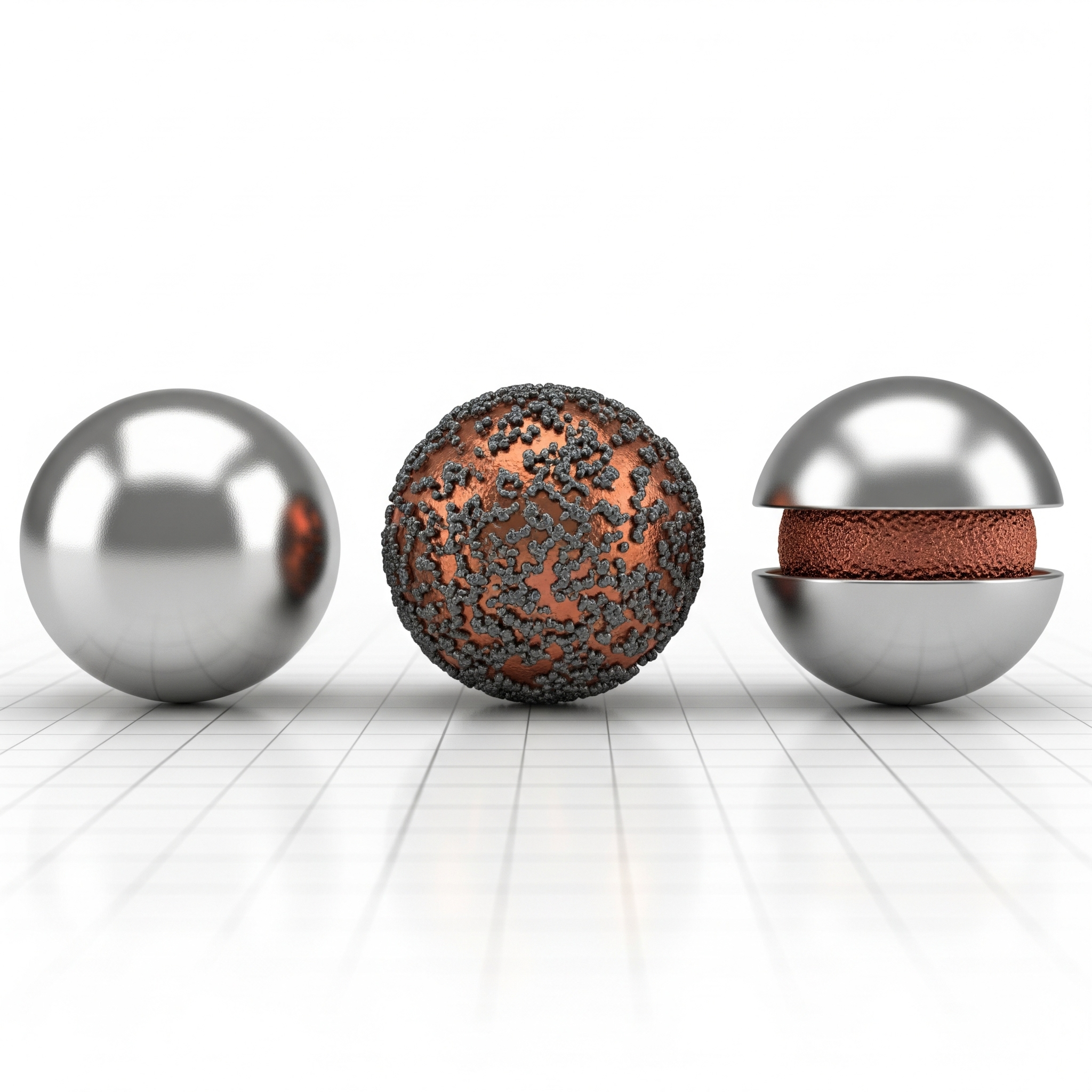

Bakır Nano Tozları: Gümüşe Düşük Maliyetli Bir Alternatif mi?

Neden Alternatif Arıyoruz? Gümüşün Tahtını Sallayan Maliyet Sorunu

Gümüşün mükemmel bir iletken olduğu tartışılmaz bir gerçektir. Oksidasyona karşı doğal direnci, onu baskılı elektronik gibi hassas uygulamalarda son derece güvenilir kılar. Ancak bu avantajlar, özellikle büyük ölçekli ve maliyet odaklı pazarlar için sürdürülebilir olmayan bir ekonomik tabloyla birlikte gelir:

- Yüksek Fiyat: Gümüş bir değerli metaldir ve fiyatı, emtia piyasalarındaki spekülasyonlara bağlı olarak sürekli değişir. Bu, üretim maliyetlerinde öngörülemezliğe yol açar.

- Sınırlı Kaynaklar: Gümüş, bakır gibi endüstriyel metallere kıyasla çok daha nadirdir.

Bu nedenlerle, Nesnelerin İnterneti (IoT) cihazları, akıllı ambalajlar ve tüketici elektroniği gibi milyarlarca birimin üretileceği alanlarda gümüşe daha ucuz, daha bol ve performansı yakın bir alternatif bulmak, endüstri için stratejik bir zorunluluktur.

Sahneye Çıkan Rakip: Bakır Nano Tozlarının Avantajları

Bakır, bu alternatif arayışında en doğal adaydır.

- Mükemmel İletkenlik: Saf bakırın elektriksel iletkenliği, saf gümüşün yaklaşık %95’i kadardır. Bu, çoğu uygulama için performanstan neredeyse hiç ödün verilmeyeceği anlamına gelir.

- Dramatik Maliyet Avantajı: Bakır, gümüşe kıyasla çok daha ucuz ve bol bulunan bir endüstriyel metaldir. Bu, nihai ürün maliyetini önemli ölçüde düşürme potansiyeli sunar.

- İyi Termal İletkenlik: Isıyı dağıtma yeteneği de gümüşe yakındır, bu da onu termal yönetim uygulamaları için de uygun kılar.

Bakırın Aşil Topuğu: Oksidasyon Problemi

Eğer bakır bu kadar iyiyse, neden hala her yerde gümüş kullanılıyor? Cevap tek bir kelimede gizli: Oksidasyon.

Bakır, havadaki oksijenle temas ettiğinde kolayca reaksiyona girerek yüzeyinde ince bir bakır oksit (CuO veya Cu2O) tabakası oluşturur. Bu oksit tabakası, metalik bakırın aksine, elektriksel olarak yalıtkan veya yarı iletkendir. Nano ölçekte, parçacıkların yüzey alanı hacimlerine oranla devasa olduğu için bu sorun katlanarak büyür. Bir nano parçacığın yüzeyindeki sadece birkaç nanometre kalınlığındaki bir oksit tabakası bile, parçacıklar arasındaki elektriksel teması tamamen keserek iletkenlik ağının oluşmasını engelleyebilir. Bu durum, bakır bazlı mürekkeplerin hem raf ömrünü kısaltır hem de kürleşme sonrası performansını düşürür.

Oksidasyon Duvarını Yıkmak: Modern Çözümler ve Teknolojiler

Neyse ki, malzeme bilimindeki son gelişmeler, bu oksidasyon duvarını yıkmak için bir dizi yenilikçi çözüm sunmaktadır:

- Yüzey Pasivasyonu ve Çekirdek-Kabuk (Core-Shell) Yapıları: En umut verici yaklaşımlardan biridir. Bakır nano parçacıklarının çekirdeği, oksidasyonu önleyen ultra ince bir koruyucu “kabuk” ile kaplanır. Bu kabuk, organik bir molekül, bir polimer ve hatta gümüş veya nikel gibi daha kararlı bir metal tabakası olabilir.

- İndirgeyici Kimyasallar ve Mürekkepler: Mürekkep formülasyonuna, kürleşme (sinterleme) sırasında yüzeydeki oksit tabakasını kimyasal olarak temizleyen (indirgeyen) özel asitler veya ajanlar eklenir. Bu, parçacıkların temiz metalik yüzeyleriyle birbirine kaynamasını sağlar.

- Koruyucu Atmosferde İşleme: Bakır mürekkeplerin basılması ve kürleştirilmesi işlemleri, oksijen içermeyen inert bir atmosferde (örneğin, nitrojen veya argon gazı altında) yapılır. Bu, süreç boyunca oksidasyonu tamamen engeller ancak üretim maliyetini artırır.

- Yoğun Işıkla Sinterleme (Intense Pulsed Light – IPL): Bu teknikte, basılı devreye saniyenin binde biri gibi çok kısa sürelerde yoğun ışık flaşları uygulanır. Bu, bakır parçacıklarının, çevresindeki alt tabakaya zarar vermeden ve oksitlenmeye fırsat bulamadan anında birbirine kaynamasını sağlar.

Sonuç: Bakır Gerçekten Bir Alternatif mi?

Bu soruya 2025 yılı itibarıyla verilecek cevap, giderek daha güçlü bir “Evet” olmaktadır.

Bakır nano tozları, gümüşe göre doğası gereği daha fazla teknolojik zorluk sunsa da, geliştirilen yenilikçi anti-oksidasyon stratejileri bu zorlukları büyük ölçüde aşmıştır. Ticari olarak bakıldığında denklem şudur: Bakırın sunduğu düşük hammadde maliyeti, oksidasyonu önlemek için gereken daha karmaşık formülasyon ve işleme maliyetini dengelediği veya aştığı her uygulamada, bakır mantıklı bir alternatif haline gelir.

Gelecekte, yüzey kaplama teknolojileri daha da geliştikçe ve üretim süreçleri standartlaştıkça, bakırın pazar payının özellikle maliyetin kritik olduğu tüketici elektroniği, RFID/NFC etiketleri ve akıllı ambalajlar gibi alanlarda hızla artması beklenmektedir. Gümüş tahtında oturmaya devam edebilir, ancak artık arkasını çok daha dikkatli kollamak zorunda.

Geleceğin Akıllı Malzemeleri: Sensör Özellikli İletken Kompozitler

“Akıllı Malzeme” Nedir? Pasif Yapıdan Aktif Fonksiyona

Akıllı malzeme, çevresindeki bir değişime (stres, sıcaklık, ışık vb.) algılanabilir ve öngörülebilir bir şekilde tepki veren malzemedir. Geleneksel yaklaşımda, bir köprünün sağlığını izlemek için yüzeyine onlarca gerinim ölçer (strain gauge) yapıştırmak gerekir. Bu sensörler kırılgandır, zamanla yapıştıkları yerden ayrılabilir ve sadece belirli noktaları izleyebilirler.

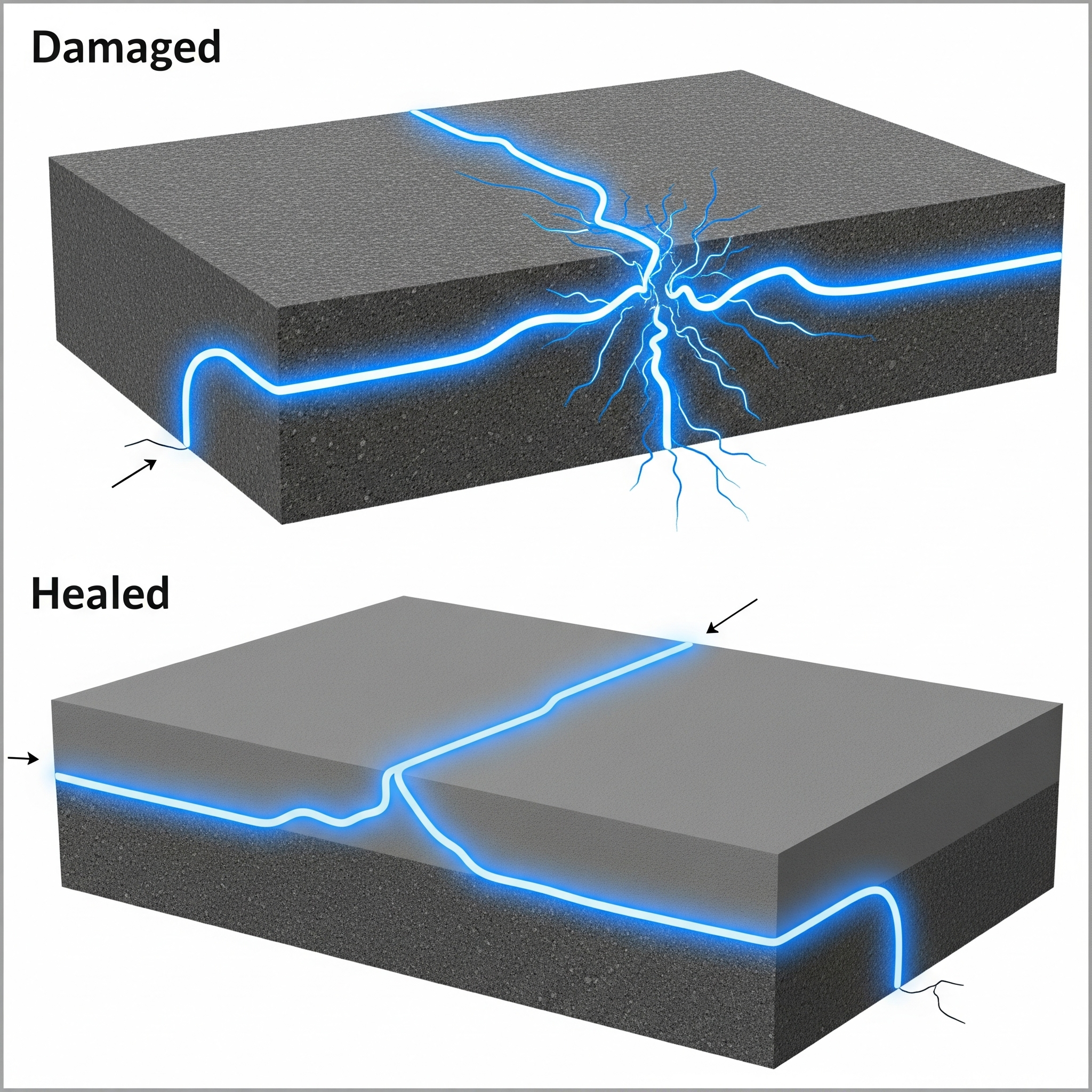

Sensör özellikli iletken kompozitler ise bu sorunu ortadan kaldırır. Algılama yeteneği, malzemenin içine homojen bir şekilde dağılmıştır. Artık belirli bir noktayı değil, yapının tamamını kesintisiz bir şekilde dinleyebilirsiniz. Malzeme, kendi sinir sistemine sahip olur.

Çalışma Prensibi: Piezo-Direnç Etkisi (Piezoresistive Effect)

Bu akıllı davranışın arkasındaki temel bilimsel prensip piezo-direnç etkisidir. Bu etki, bir malzemenin mekanik olarak deforme olduğunda (gerildiğinde, büküldüğünde veya sıkıştırıldığında) elektriksel direncinde bir değişiklik göstermesi anlamına gelir.

İletken kompozitler bu etkiyi mükemmel bir şekilde sergiler:

- İletken Ağ: Malzemenin içinde, karbon nanotüpler (CNT’ler), grafen veya gümüş nanoteller gibi iletken dolguların oluşturduğu hassas bir perkolasyon ağı bulunur. Normal durumda, bu ağın belirli bir temel elektriksel direnci vardır.

- Deformasyon: Kompozit malzeme gerildiğinde veya büküldüğünde, polimer matris esner. Bu esneme, iletken dolgu parçacıklarını birbirinden hafifçe uzaklaştırır. Parçacıklar arasındaki mesafenin artması, elektronların üzerinden atlaması gereken boşlukları büyütür (tünelleme mesafesini artırır).

- Direnç Değişimi: Parçacıklar arasındaki bu mikroskobik ayrılma, tüm iletken ağın toplam elektriksel direncini anında ve ölçülebilir bir şekilde artırır. Sıkıştırma durumunda ise parçacıklar birbirine yaklaşır ve direnç düşer.

Bu direnç değişikliği, malzemenin ne kadar gerildiğini veya deforme olduğunu inanılmaz bir hassasiyetle bize söyler. Malzeme, kendi gerinim ölçeri haline gelir.

Bu Malzemeler Neleri “Hissedebilir”?

Bu temel prensibi kullanarak, iletken kompozitler çeşitli çevresel uyaranları algılayabilir:

- Gerinim ve Stres Algılama (Yapısal Sağlık İzleme – SHM): Malzemenin ne kadar yüke maruz kaldığını, ne kadar büküldüğünü veya esnediğini anlık olarak ölçebilir. Rüzgar türbini kanatları, köprüler, binalar ve uçak gövdeleri gibi yapıların yorulmasını ve yaşlanmasını izlemek için idealdir.

- Hasar ve Çatlak Tespiti: Malzemede mikroskobik bir çatlak oluştuğunda, bu çatlak iletken ağı fiziksel olarak koparır. Bu kopma, malzemenin direncinde ani ve çok büyük bir sıçramaya (teorik olarak sonsuz dirence) neden olur. Bu, hasarın nerede ve ne zaman başladığını anında tespit etmek için kusursuz bir alarm sinyalidir.

- Sıcaklık Algılama: Birçok karbon bazlı dolgunun elektriksel direnci, sıcaklıkla öngörülebilir bir şekilde değişir. Bu özellik sayesinde malzeme, yüzeyi boyunca dağılmış bir termometre ağı gibi davranabilir. Örneğin, elektrikli araçların batarya paketlerinin sıcaklığını homojen bir şekilde izlemek için kullanılabilir.

- Kimyasal ve Gaz Algılama: Belirli kimyasalları veya gazları emdiğinde şişen özel polimer matrisler kullanılarak, bu şişme iletken ağı deforme eder ve direnci değiştirir. Bu, örneğin bir uçak yakıt tankında sızıntı tespit etmek için kullanılabilir.

Devrimi Bekleyen Sektörler

- Havacılık ve Uzay: Daha hafif ve kendi sağlığını sürekli denetleyen “akıllı” uçak yapıları. Bu, bakım ihtiyacını azaltır, güvenliği artırır ve öngörülemeyen arızaları önler.

- İnşaat ve Altyapı: Depremler veya aşırı yüklenme sonrası yapısal hasarı anında bildiren köprüler, tüneller ve binalar.

- Otomotiv: Kaza anında darbenin boyutunu ve yerini tespit eden akıllı şasi sistemleri; kendi sıcaklığını izleyen batarya muhafazaları.

- Giyilebilir Teknoloji ve Biyomedikal: Vücut hareketlerini (duruş, eklem açısı) izleyen akıllı tekstiller; kullanıcının uyguladığı kuvveti “hissedebilen” gelişmiş protezler.

- Yumuşak Robotik (Soft Robotics): Çevresiyle etkileşime giren ve dokunma hissi olan, kendi kendine hasar tespiti yapabilen robotik sistemler.

Sonuç olarak, sensör özellikli iletken kompozitler, malzeme biliminde bir sonraki büyük sıçramayı temsil ediyor. Artık sadece yük taşıyan veya koruma sağlayan pasif yapılar inşa etmekle kalmıyor, aynı zamanda çevrelerini algılayan, kendi durumlarının farkında olan ve bizimle iletişim kurabilen “akıllı” ve “hisseden” sistemler tasarlıyoruz. Bu teknoloji, daha güvenli, daha verimli ve daha akıllı bir geleceğin yapı taşlarını oluşturuyor.

İletken Dolgu Malzemelerinin Dağılımının (Dispersiyon) Önemi

Dispersiyon Nedir ve Neden Zordur? Düşman: Aglomerasyon

Dispersiyon, iletken dolgu parçacıklarının, yalıtkan polimer matrisi içinde tek tek veya çok küçük kümeler halinde, olabildiğince homojen ve eşit bir şekilde dağıtılması işlemidir.

Bu işlemin önündeki en büyük engel ise aglomerasyondur (topaklanma). Özellikle nano boyutlu dolgu malzemeleri (karbon nanotüpler, grafen, nano gümüş vb.), devasa yüzey alanları ve yüksek yüzey enerjileri (van der Waals kuvvetleri) nedeniyle birbirlerine karşı güçlü bir çekim hissederler. Mıknatıslı demir tozları gibi, bir araya gelip ayrılması çok zor olan sıkı topaklar oluşturma eğilimindedirler. Bu aglomeratlar, kompozit performansının baş düşmanıdır.

İyi Dispersiyonun Üç Kritik Faydası

Başarılı bir dispersiyon süreci, kompozitin her özelliğini temelden iyileştirir:

1. Üstün Elektriksel Performans (ve Daha Düşük Maliyet)

Bu, en bariz ve en önemli faydadır. Bir kompozitin iletken olması için, dolgu parçacıklarının birbirine temas ederek kesintisiz bir perkolasyon ağı oluşturması gerekir.

- İyi Dispersiyon: Parçacıklar matrisin her yerine eşit dağıldığında, bu iletken ağı çok daha az sayıda parçacıkla, yani daha düşük bir perkolasyon eşiğinde oluşturabilirler. Bu, hedeflenen iletkenliğe daha az dolgu malzemesi kullanarak ulaşmak demektir. İletken dolgular genellikle pahalı olduğu için bu durum doğrudan maliyetin düşmesi anlamına gelir.

- Kötü Dispersiyon: Aglomeratlar, binlerce parçacığı bir topak içinde hapseder. Bu hapsolmuş parçacıklar, iletken ağın oluşumuna katkıda bulunamaz ve etkili bir şekilde “israf edilmiş” olurlar. Sonuç olarak, aynı iletkenlik seviyesine ulaşmak için çok daha yüksek oranlarda dolgu malzemesi kullanmak gerekir, bu da hem maliyeti artırır hem de diğer özellikleri bozar.

2. Gelişmiş Mekanik Dayanım ve Güvenilirlik

Bir kompozitin sadece iletken olması yetmez; aynı zamanda dayanıklı da olmalıdır.

- İyi Dispersiyon: İyi dağılmış, özellikle fiber veya levha şeklindeki nano dolgular (karbon fiber, CNT, grafen), polimer matrisi için bir takviye (reinforcement) görevi görebilir. Stresi matris boyunca dağıtarak malzemenin çekme mukavemetini, sertliğini ve darbe dayanımını artırabilirler.

- Kötü Dispersiyon: Büyük aglomeratlar, malzemenin içinde adeta birer “boşluk” veya “yabancı cisim” gibi davranır. Bunlar, stres yoğunlaşma noktalarıdır. Malzeme bir darbeye veya gerilime maruz kaldığında, çatlaklar tam da bu zayıf noktalardan başlama eğilimindedir. Sonuç olarak, kötü disperse edilmiş bir kompozit, saf polimerden bile daha kırılgan ve mekanik olarak daha zayıf olabilir.

3. Tekrarlanabilir Üretim ve Tutarlı Kalite

Endüstriyel üretimde tutarlılık her şeydir. Üretilen her parçanın aynı özelliklere sahip olması beklenir.

- İyi Dispersiyon: Homojen bir karışım, tutarlı bir eriyik akışkanlığı (viskozite) sağlar. Bu, enjeksiyon kalıplama veya 3D baskı gibi süreçlerde kalıbın her noktasının eşit dolmasını ve malzemenin öngörülebilir şekilde davranmasını sağlar. Sonuç, her seferinde aynı elektriksel ve mekanik özelliklere sahip, yüksek kaliteli ürünlerdir.

- Kötü Dispersiyon: Aglomeratlar, erimiş plastiğin akışını bozabilir, ince nozulları veya kalıp yollarını tıkayabilir. Ayrıca, üretilen parçaların farklı bölgelerinde farklı iletkenlik değerleri görülmesine (“sıcak noktalar” ve “ölü bölgeler”) neden olur. Bu durum, ürünlerin güvenilirliğini ve kalitesini ciddi şekilde tehlikeye atar.

Başarılı Dispersiyon İçin Yöntemler

Bu kritik hedefi başarmak için endüstride çeşitli yüksek enerjili karıştırma teknikleri kullanılır:

- Eriyik Harmanlama (Melt Compounding): Çift vidalı ekstrüderler, mekanik kesme kuvvetleri uygulayarak aglomeratları parçalar.

- Ultrasonikasyon: Sıvı dispersiyonlarda, kavitasyon etkisiyle topakları dağıtır.

- Yüzey Modifikasyonu: Dolgu yüzeylerinin kimyasını değiştirerek polimerle daha uyumlu hale getirir ve topaklanma eğilimini azaltır.

Sonuç olarak, dispersiyon, iletken kompozit üretiminde basit bir “karıştırma” adımı değildir; malzemenin ruhunu şekillendiren, performansını tanımlayan en temel süreçtir. Başarılı bir kompozit tasarlamak, sadece doğru malzemeleri seçmekle kalmaz, aynı zamanda bu malzemeleri moleküler düzeyde mükemmel bir uyum içinde bir araya getirme sanatında ustalaşmayı gerektirir. Unutmayın, bir kompozitin performansı, en zayıf halkası kadar güçlüdür ve o en zayıf halka, genellikle kötü dağılmış bir dolgu aglomeratıdır.

Nano Tozların Sağlık ve Güvenlik Riskleri Nelerdir?

Risk Nedir? Tehlike ve Maruz Kalma Denklemi

Herhangi bir risk değerlendirmesinin temelinde basit bir denklem yatar: Risk = Tehlike x Maruz Kalma.

- Tehlike (Hazard): Bir maddenin doğası gereği zarar verme potansiyelidir.

- Maruz Kalma (Exposure): O maddeyle temas etme durumudur.

Bir köpekbalığı potansiyel bir tehlikedir, ancak okyanusta yüzmüyorsanız sizin için bir risk oluşturmaz. Benzer şekilde, bir nano tozun potansiyel bir tehlike olması, ancak ona maruz kalındığında bir riske dönüşür. Bu nedenle, güvenlik stratejileri öncelikle maruz kalmayı ortadan kaldırmaya veya en aza indirmeye odaklanır.

Nano Tozları Potansiyel Bir Tehlike Yapan Nedir?

Nano tozların risk profilini, onları devrimci yapan özelliklerin aynısı belirler:

- Boyut ve Biyolojik Bariyerler: Nano parçacıklar (1-100 nm), o kadar küçüktür ki, vücudun doğal savunma mekanizmalarından kaçabilirler. Solunduklarında, akciğerlerin en derin kısımlarına (alveollere) kadar ulaşabilirler. Buradan kan dolaşımına karışma ve potansiyel olarak beyin, karaciğer, kalp gibi organlara ulaşma ihtimalleri, daha büyük parçacıklara göre daha fazladır.

- Yüksek Yüzey Alanı ve Reaktivite: Aynı ağırlıktaki daha büyük parçacıklara kıyasla, nano tozların toplam yüzey alanı devasadır. Bu yüksek yüzey alanı, onları kimyasal olarak çok daha reaktif hale getirir. Vücut içinde, bu artan reaktivite, hücrelere zarar verebilecek oksidatif strese ve iltihaplanmaya (enflamasyon) yol açabilir.

- Kimyasal Kompozisyon: Her nano toz eşit değildir. Bir nano parçacığın toksisitesi, yapıldığı malzemenin kendi doğasına da bağlıdır. Örneğin, biyolojik olarak uyumlu titanyum dioksit nano tozu ile potansiyel olarak daha toksik olan kadmiyum selenit nano tozunun risk profili tamamen farklıdır.

Maruz Kalma Yolları ve Risk Grupları

Maruz kalma riski, herkes için aynı değildir. En büyük risk, ham (işlenmemiş) tozlarla doğrudan çalışan profesyoneller içindir.

- Maruz Kalma Yolları:

- Soluma (İnhalasyon): En önemli ve en endişe verici maruz kalma yoludur. Kuru nano tozların havaya karışmasıyla doğrudan akciğerlere alınabilir.

- Dermal Temas (Cilt): Sağlam derinin etkili bir bariyer olduğu düşünülse de, kesik veya sıyrıklar yoluyla emilim potansiyeli mevcuttur.

- Yutma (İngesyon): Genellikle kazara, kirlenmiş ellerin ağıza götürülmesiyle meydana gelir.

- Risk Grupları:

- Mesleki Risk (Yüksek): Araştırmacılar, fabrika işçileri ve nano tozları üreten veya işleyen teknisyenler en yüksek risk grubundadır.

- Tüketici Riski (Çok Düşük): Tüketicilerin karşılaştığı nano malzemeler, genellikle bir matris (plastik, boya, kumaş) içine hapsedilmiştir. Örneğin, iletken bir kompozit kutudaki karbon nanotüpler serbestçe havaya karışamaz. Bu nedenle, bitmiş ürünlerden kaynaklanan tüketici riski, mesleki riske göre kıyaslanamayacak kadar düşüktür.

Güvenli Yönetim ve Korunma Stratejileri

Nanoteknoloji endüstrisi, riskleri yönetmek için “Kontrollerin Hiyerarşisi” olarak bilinen çok katmanlı bir güvenlik yaklaşımı benimser. Amaç, her zaman en etkili yöntemden başlayarak riski kaynağında kontrol etmektir.

1. Mühendislik Kontrolleri (En Etkili): Maruz kalmayı fiziksel olarak engelleyen sistemlerdir.

- Kapalı Sistemler: Nano tozlarla çalışırken çalışma dolapları (glove box) veya çeker ocaklar (fume hood) kullanmak.

- Havalandırma: Toz kaynağına odaklanmış lokal egzoz havalandırma (LEV) sistemleri kurmak.

- Islak İşleme: Mümkün olduğunda kuru tozlar yerine, havaya karışma riski olmayan sıvı dispersiyonlar (süspansiyonlar) halinde çalışmak.

2. İdari Kontroller: Güvenli çalışma alışkanlıkları oluşturur.

- Eğitim: Çalışanları riskler ve güvenli taşıma prosedürleri hakkında kapsamlı bir şekilde eğitmek.

- Etiketleme: Nano malzeme içeren tüm kapların, Malzeme Güvenlik Bilgi Formları (SDS) ile birlikte açıkça etiketlenmesi.

- Belirlenmiş Alanlar: Nano tozlarla çalışılan alanları sınırlandırmak ve bu alanlarda yeme, içme gibi aktiviteleri yasaklamak.

3. Kişisel Koruyucu Donanım (KKD – PPE) (Son Savunma Hattı): Diğer kontrollerin yetersiz kaldığı durumlarda kullanılır.

- Solunum Koruma: Nano parçacıkları filtreleyebilen P100 veya N95 tipi maskeler gibi uygun solunum koruyucuları kullanmak.

- Cilt Koruma: Nitril eldivenler, partikül sızdırmaz laboratuvar önlükleri ve tam kapalı gözlükler giymek.

Sonuç olarak, nano tozların potansiyel riskleri, bilimsel olarak ciddiye alınması gereken bir konudur. Ancak bu riskler, “nanoteknoloji tehlikelidir” anlamına gelmez. Tıpkı kimya veya biyoteknoloji endüstrilerinde olduğu gibi, nanoteknoloji endüstrisi de riskleri anlaşılan ve standartlaştırılmış güvenlik protokolleriyle etkin bir şekilde yönetilebilen bir alandır. Bilgiye dayalı önlemler, mühendislik kontrolleri ve doğru kişisel koruyucu donanım kullanımı ile bu devrim niteliğindeki malzemelerin sunduğu inanılmaz faydalardan güvenli bir şekilde yararlanmaya devam edebiliriz.

3D Baskı İçin İletken Kompozit Filamentlerin Geliştirilmesi

Mükemmel Reçetenin İki Ana Bileşeni

Bir iletken kompozit filament geliştirmek, doğru bileşenlerle mükemmel bir reçete oluşturmaya benzer. Bu reçetenin iki ana bileşeni vardır:

A. Polimer Matris: Filamentin Omurgası

Bu, filamentin temel yapısal malzemesidir ve “plastik” kısmını oluşturur. Seçimi, filamentin yazdırılabilirliğini, mekanik özelliklerini ve son ürünün dayanıklılığını belirler.

- Temel Polimerler: PLA (Polilaktik Asit) ve ABS (Akrilonitril Bütadien Stiren) gibi standart 3D baskı malzemeleri, işleme kolaylıkları ve düşük maliyetleri nedeniyle genellikle başlangıç noktasıdır.

- Esnek Polimerler: TPU (Termoplastik Poliüretan) gibi elastomerler, esnek ve giyilebilir elektroniklerin basılması için gereken esnek iletken filamentlerin temelini oluşturur.

- Yüksek Performanslı Polimerler: PEEK (Polieter Eter Keton) gibi malzemeler, yüksek sıcaklık ve kimyasal direnç gerektiren havacılık veya otomotiv gibi zorlu endüstriyel uygulamalar için geliştirilen filamentlerde kullanılır.

B. İletken Dolgu: Plastiğe Can Veren Güç

Bu, yalıtkan polimere elektriksel iletkenlik özelliğini kazandıran aktif bileşendir. Seçimi, filamentin iletkenlik seviyesini, maliyetini ve hatta yazdırılabilirliğini etkiler.

- Karbon Bazlı Dolgular:

- Karbon Siyahı: Düşük maliyeti nedeniyle en yaygın seçenektir. Genellikle antistatik (ESD) koruma gibi daha düşük iletkenlik gerektiren uygulamalar için idealdir.

- Karbon Nanotüpler (CNT’ler) ve Grafen: Olağanüstü elektriksel özellikleri ve yüksek en-boy oranları sayesinde, çok daha düşük konsantrasyonlarda bile yüksek iletkenlik ağları (perkolasyon ağı) oluşturabilirler. Bu, polimerin mekanik özelliklerini daha az etkiler.

- Metal Bazlı Dolgular:

- Bakır ve Gümüş Tozları: Yüksek iletkenlik sunarlar ancak daha ağırdırlar, oksidasyona eğilimli olabilirler ve yazıcı nozulları için oldukça aşındırıcıdırlar.

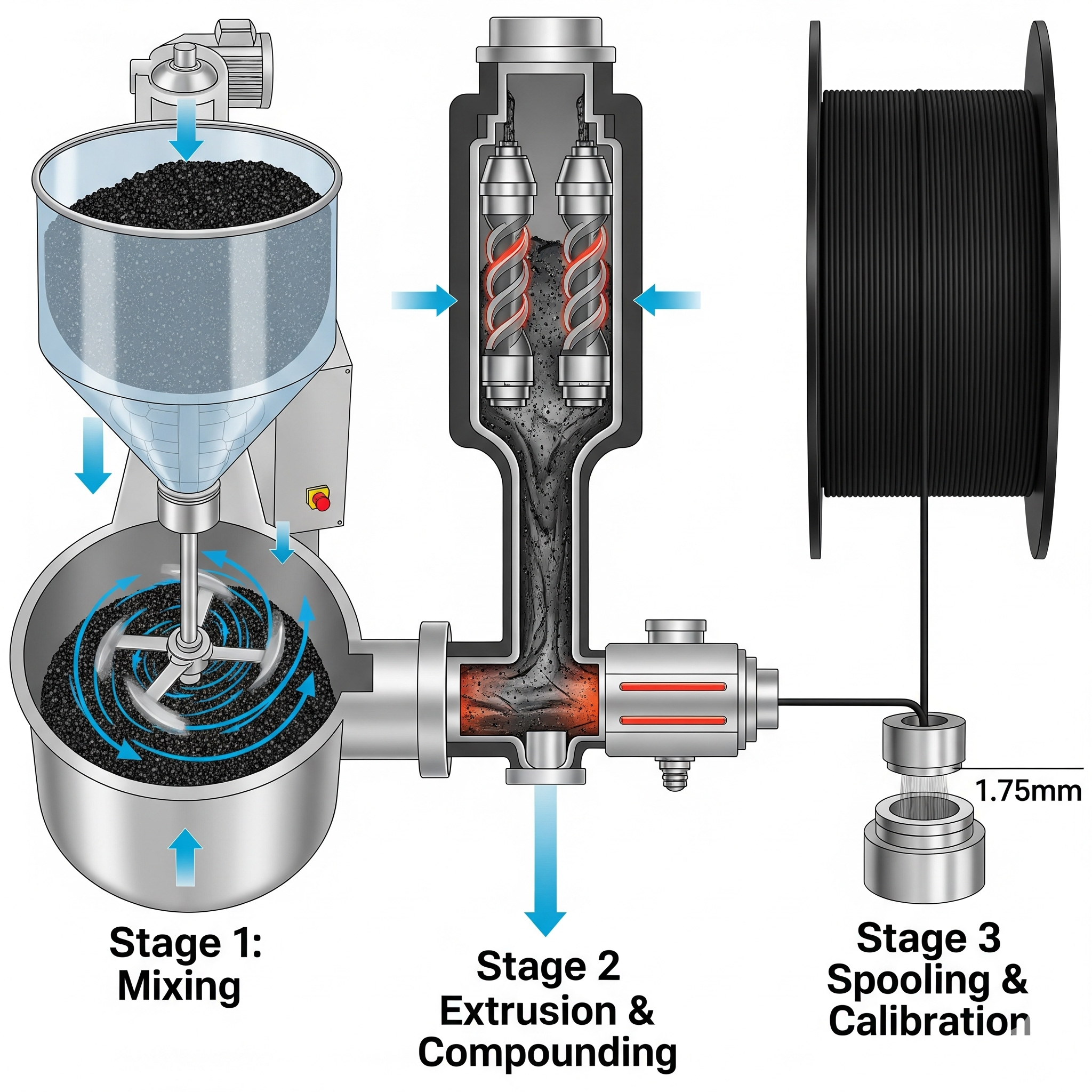

Geliştirme Süreci: Adım Adım Üretim

Doğru bileşenleri seçmek, savaşın sadece yarısıdır. Bu malzemeleri homojen ve tekrarlanabilir özelliklere sahip bir filamente dönüştürmek, hassas bir süreç gerektirir.

1. Malzeme Seçimi ve Formülasyon: İlk adım, hedeflenen uygulama için doğru polimer ve dolgu kombinasyonunu belirlemektir. Amaç, antistatik bir kutu mu, yoksa esnek bir sensör mü? Bu soru, kullanılacak malzemelerin türünü ve oranını (formülasyon) belirler.

2. Kompaundlama ve Dispersiyon: Homojenlik Savaşları Bu, sürecin en kritik adımıdır. İletken dolgu parçacıkları, polimer matrisi içinde mükemmel bir şekilde dağıtılmalıdır. Eğer dolgular topaklanırsa (aglomerasyon), filament içinde iletken olmayan ölü bölgeler oluşur ve baskı sırasında 3D yazıcı nozulunu tıkayabilir.

- Çözüm: Çift vidalı bir ekstrüderde kompaundlama işlemi yapılır. Bu makine, erimiş polimeri ve iletken dolguları yüksek kesme kuvvetleri altında yoğun bir şekilde karıştırarak dolgu topaklarını parçalar ve homojen bir dağılım (dispersiyon) sağlar. Bu işlemin sonunda, artık iletken özelliklere sahip kompozit malzeme granül (pellet) formunda elde edilir.

3. Filament Ekstrüzyonu: Hassas Çap Kontrolü Elde edilen iletken kompozit granüller, tek vidalı bir filament ekstrüderine beslenir. Burada malzeme tekrar eritilir ve ince bir nozuldan geçirilerek sürekli bir iplik formunda çekilir. Bu aşamadaki en kritik parametre, filament çapının (örneğin, 1.75mm veya 2.85mm) son derece hassas bir şekilde kontrol edilmesidir. Çaptaki küçük bir sapma bile 3D baskı kalitesini ciddi şekilde etkileyebilir.

4. Kalite Kontrol ve Test: Üretilen her makara filament, elektriksel direncini (ohm/cm cinsinden) ve yazdırılabilirliğini doğrulamak için sıkı testlerden geçirilir.

Karşılaşılan Zorluklar ve Hassas Denge

- İletkenlik vs. Yazdırılabilirlik: İletkenliği artırmak için dolgu miktarını artırmak, filamenti daha kırılgan ve sert hale getirir. Bu durum, filamentin makaradan beslenmesini zorlaştırabilir ve baskı sırasında kırılmasına neden olabilir. Ayrıca, yüksek dolgu oranları nozul aşınmasını artırır, bu nedenle genellikle sertleştirilmiş çelik nozullar kullanılması gerekir.

- Maliyet vs. Performans: Grafen bazlı bir filament mükemmel iletkenlik sunabilir ancak maliyeti yüksek olur. Karbon siyahı bazlı bir filament ise çok daha ucuzdur ancak daha düşük performans sunar. Geliştiriciler, uygulama gereksinimlerine göre bu dengeyi dikkatle kurmalıdır.

Gelecek Perspektifi ve İnovasyonlar

İletken kompozit filamentlerin geliştirilmesi hızla devam etmektedir. Gelecekte bizi şunlar bekliyor:

- Daha Yüksek İletkenlik: Toplu metallerin iletkenliğine yaklaşan, düşük güçlü elektronik devrelerin doğrudan basılmasına olanak tanıyan yeni nesil filamentler.

- Esnek ve Esneyebilir Filamentler: Giyilebilir teknoloji ve yumuşak robotik için TPU bazlı, defalarca bükülüp esnetilebilen iletkenler.

- Çok Malzemeli Baskı Sistemleri: Yalıtkan (standart PLA/ABS) ve iletken filamentleri aynı anda kullanarak tek bir işlemde tam entegre elektronik cihazlar basabilen gelişmiş 3D yazıcılar.

Sonuç olarak, 3D baskı için iletken kompozit filamentlerin geliştirilmesi, malzeme bilimi, kimya ve makine mühendisliğinin kesişim noktasında yer alan sofistike bir süreçtir. Bu süreçteki ustalık, sadece plastikleri değil, aynı zamanda fikirlerimizi de üç boyutlu, fonksiyonel bir gerçeğe dönüştürmemizi sağlayarak üretimde yeni bir çağın kapılarını aralamaktadır.