PCB Prototiplemede İletken Macun ve Boyaların Rolü

İstanbul, Türkiye – Bir elektronik projesinde, parlak bir fikri somut, çalışan bir devreye dönüştürme süreci kritik bir aşamadır. Bu aşama, yani PCB prototipleme, geleneksel olarak zaman alıcı ve karmaşık yöntemler gerektirir. Breadboard üzerinde kurulan dağınık kablo yığınları, asitle aşındırma (etching) veya CNC ile kazıma gibi yöntemler, özellikle hızlı denemeler yapmak isteyen mühendisler, öğrenciler ve maker’lar için birer engel teşkil edebilir. İşte bu noktada, iletken macun ve boyalar, hızlı, esnek ve lehimsiz prototiplemenin kapılarını aralayan modern bir alternatif olarak öne çıkıyor.

Geleneksel Prototiplemenin Zorlukları

Bir fikri test etmek için tam teşekküllü bir Baskı Devre Kartı (PCB) üretmek genellikle verimsizdir. Geleneksel prototip yöntemleri ise kendi zorluklarını barındırır:

- Breadboard: Sadece delikli (through-hole) bileşenlerle çalışır, dağınık bir yapıya sahiptir ve yüksek frekanslı veya hassas devreler için uygun değildir.

- Perfboard/Stripboard: Lehimleme gerektirir, kalıcıdır ve değişiklik yapmak zordur.

- Kimyasal Aşındırma (Etching): Tehlikeli kimyasallar gerektirir, çevreye zararlıdır ve hassas bir süreç yönetimi ister.

- CNC Kazıma: Pahalı bir ekipman gerektirir ve kurulumu zaman alabilir.

İletken Malzemelerle Prototipleme: Hız ve Esneklik

İletken macunlar, kalemler ve boyalar, bu zorlukların birçoğunu ortadan kaldırarak prototipleme sürecini radikal bir şekilde basitleştirir.

1. Anında Devre Çizimi (İletken Kalemler ve Boyalar)

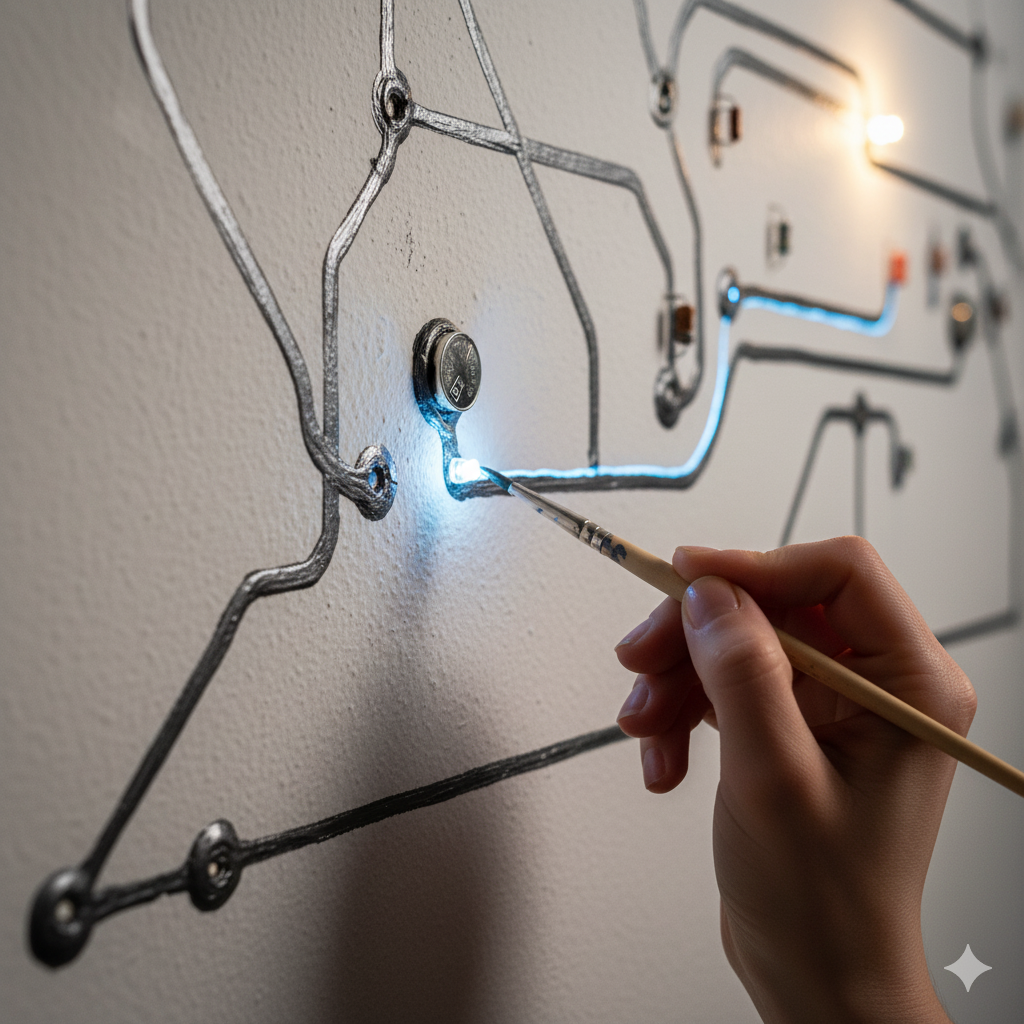

Bir devreyi test etmenin en hızlı yolu, onu kelimenin tam anlamıyla çizmektir.

- Nasıl Çalışır?: İletken kalemler (genellikle gümüş bazlı) veya karbon/gümüş bazlı boyalar, bir karton, plastik, ahşap ve hatta özel PCB prototip kartları üzerine doğrudan devre yolları çizmenize olanak tanır.

- Avantajları:

- Hız: Bir fikri dakikalar içinde test edilebilir bir devreye dönüştürebilirsiniz.

- Lehimsiz Bağlantı: Yüzey montaj (SMD) bileşenlerini, bacaklarını doğrudan kurumuş boyanın üzerine iletken macunla yapıştırarak anında bağlayabilirsiniz.

- Esneklik: Geleneksel olmayan, esnek veya üç boyutlu yüzeyler üzerinde prototip yapma imkanı sunar.

- Eğitici: Devre mantığını anlamak için mükemmel bir görsel ve pratik araçtır.

2. Güçlü ve Hassas Bağlantılar (İletken Macunlar)

İletken macunlar (özellikle gümüş epoksiler), prototip üzerinde daha kalıcı ve güvenilir bağlantılar kurmak için kullanılır.

- Nasıl Çalışır?: Şırınga formundaki bu macunlar, bileşenleri yüzeye hem mekanik olarak yapıştırmak hem de elektriksel olarak bağlamak için kullanılır.

- Kullanım Alanları:

- SMD Bileşen Montajı: Özellikle küçük yüzey montajlı bileşenleri lehimsiz bir şekilde prototip kartına sabitlemek için idealdir.

- Jumper (Atlama) Oluşturma: Birbirini kesen devre yollarını bağlamak için çizilmiş yolların üzerine bir damla yalıtkan malzeme ve onun da üzerine iletken macunla bir köprü oluşturulabilir.

- Prototip Üzerinde Anlık Düzeltmeler: Üretilmiş bir prototip PCB üzerinde fark edilen kopuk bir yolu onarmak veya yanlış tasarlanmış bir bağlantıyı düzeltmek için hızlıca kullanılabilir.

Ne Zaman Hangi Malzeme Kullanılmalı?

- İletken Boya/Kalem: Hızlı fikir denemeleri, basit devreler, sensör yüzeyleri oluşturma ve eğitici projeler için en iyisidir. Dirençleri genellikle macunlardan daha yüksek olduğu için yüksek güç veya hassas analog devreler için uygun olmayabilir.

- Karbon Macun/Boya: Dokunmatik yüzeyler, membran anahtarlar ve dirençli yollar oluşturmak için maliyet etkin bir çözümdür.

- Gümüş İletken Macun: Düşük direnç gerektiren, daha kalıcı ve güvenilir bağlantılar kurmak, SMD bileşenleri yapıştırmak ve prototip üzerinde onarım yapmak için tercih edilir.

Sonuç olarak, iletken macun ve boyalar, geleneksel PCB prototipleme yöntemlerinin yerini tamamen almasa da, onlara güçlü birer tamamlayıcı ve bazen de üstün bir alternatif sunar. Özellikle “fail fast” (hızlıca dene, hatanı gör ve düzelt) prensibinin hakim olduğu modern ürün geliştirme süreçlerinde, bu malzemeler bir fikrin hayata geçirilme hızını önemli ölçüde artırarak inovasyonun önündeki engelleri kaldırır.

İletken Boyaların Sanatsal ve Eğitici Kullanım Alanları

İstanbul, Türkiye – Sanat ve bilim, tarih boyunca birbirine ilham vermiş iki disiplindir. Bugün, nanoteknolojinin sanatsal yaratıcılıkla buluştuğu noktada, bu ilişki yepyeni ve heyecan verici bir boyut kazanıyor. İletken boya, bu birleşimin en somut örneklerinden biri olarak öne çıkıyor. Sadece bir renk katmanı olmanın ötesinde, dokunduğunuzda ses çıkaran duvarlar, ışık saçan tablolar ve çocuklara elektroniği sevdiren kağıt devreler yaratma imkanı sunuyor.

Sanatın Yeni Tuvali: İnteraktif Yüzeyler

Geleneksel sanat eserleri izlenmek içindir. İletken boya ise bu pasif ilişkiyi kökünden değiştirerek izleyiciyi eserin bir parçası haline getiriyor. Sanatçılar ve tasarımcılar için bu malzeme, neredeyse sonsuz bir yaratıcılık alanı açıyor.

- İnteraktif Duvar Resimleri (Murallar): Bir müze duvarında veya bir kamusal alanda, üzerine çizim yapılmış bir duvara dokunduğunuzu hayal edin. Dokunduğunuz yerin bir hoparlörden ses çıkarması, bir ışığı yakması veya bir videoyu oynatması… İletken boya, bir mikrodenetleyici (Arduino gibi) ile birleştiğinde, statik duvarları dinamik ve tepkisel yüzeylere dönüştürür. Boya ile çizilen yollar, dokunmatik sensörler (kapasitif sensörler) görevi görür.

- Müzikal Enstrümanlar: Herhangi bir nesne potansiyel bir müzik aletine dönüşebilir. Bir masanın üzerine çizilmiş piyano tuşları, bir kağıda çizilmiş bateri seti veya bir heykelin farklı noktalarına dokunarak ritim oluşturma imkanı, iletken boyanın sanatsal potansiyelini gözler önüne serer.

- Akıllı Tekstiller ve Giyilebilir Sanat: İletken boya, esnek yapısıyla kumaşlar üzerine de uygulanabilir. Bu sayede, hareketle rengi veya deseni değişen tişörtler, üzerinde ışıklı animasyonlar oynayan kostümler ve giyilebilir sanat eserleri tasarlamak mümkün hale gelir.

Eğitimin En Eğlenceli Hali: Dokunarak Öğrenme

Elektronik ve kodlama, birçok öğrenci için soyut ve korkutucu görünebilir. İletken boya, bu karmaşık konuları somut, eğlenceli ve son derece erişilebilir bir aktiviteye dönüştürerek STEM (Bilim, Teknoloji, Mühendislik, Matematik) ve STEAM (Sanat eklenmiş hali) eğitiminde devrim yaratıyor.

- Kağıt Devreler (Paper Circuits): Öğrenciler için en popüler başlangıç noktasıdır. Karmaşık devre kartları veya tehlikeli lehimleme işlemleri yerine, öğrenciler bir pil, bir LED ve iletken boya ile bir kağıt parçası üzerine kendi el fenerlerini, tebrik kartlarını veya basit oyunlarını çizebilirler. Bu yöntem, devrenin nasıl çalıştığını (güç kaynağı, yol, yük) görsel ve dokunsal bir şekilde öğretir.

- Maker Atölyeleri ve Kodlama Eğitimi: İletken boya, Arduino veya Raspberry Pi gibi platformlarla birleştiğinde, öğrencilerin sadece devre kurmayı değil, aynı zamanda bu devreleri programlamayı öğrenmelerini de sağlar. “Eğer duvardaki kedi resminin bıyığına dokunursan, bilgisayardan miyav sesi çıkar” gibi basit kodlama senaryoları, programlamanın temel mantığını (eğer-ise koşulları) öğretmek için harika bir yoldur.

- Erişilebilir ve Kapsayıcı Eğitim: İletken boya, motor becerileri gelişmekte olan küçük çocuklar veya özel ihtiyaçları olan bireyler için harika bir araçtır. Karmaşık kablo bağlantıları yerine geniş ve boyanabilir yüzeyler sunması, teknolojiyi daha erişilebilir kılar.

Sonuç olarak, iletken boya, teknolojiyi laboratuvardan çıkarıp sanat atölyelerine ve sınıflara taşıyan bir köprü görevi görüyor. Sanatçıların hayal gücünü tetiklerken, öğrencilerin ve meraklıların teknolojiyle korkusuzca deneyler yapmasına olanak tanıyor. Bir fırça darbesiyle bir devreyi hayata geçirme fikri, hem sanatta hem de eğitimde yeniliklerin sadece bir başlangıcı olduğunu bize hatırlatıyor.

DIY: Evde Kendi İletken Boyanızı Nasıl Yaparsınız?

İstanbul, Türkiye – İletken boyanın interaktif duvarlar ve kağıt devreler gibi heyecan verici projelere kapı araladığını öğrendiniz, ancak başlamak için ticari ürünleri beklemek veya sipariş etmek istemiyor musunuz? İyi haber: Temel birkaç malzeme ile kendi iletken boyanızı evde kendiniz yapabilirsiniz! Bu DIY (Kendin Yap) projesi, hem elektroniğin temel prensiplerini anlamak hem de maliyetleri düşük tutarak yaratıcılığınızı konuşturmak için harika bir yoldur.

Önemli Güvenlik Uyarısı: Bu proje, ince tozlarla çalışmayı gerektirir. Tozları solumamak için mutlaka bir toz maskesi takın ve iyi havalandırılan bir alanda çalışın.

Gerekli Malzemeler

Bu tarifin güzelliği, malzemelerin birçoğunun hobi dükkanlarında veya internette kolayca bulunabilmesidir. İki ana bileşene ihtiyacınız olacak: iletken bir toz ve bir bağlayıcı.

1. İletken Toz (İletkenliği Sağlayan Kısım)

- Grafit Tozu: En kolay bulunan ve en uygun fiyatlı seçenektir. Kuru kilit yağlayıcı olarak hırdavatçılarda bulabilir veya sanat malzemeleri satan yerlerden temin edebilirsiniz. İnce taneli olması önemlidir. Alternatif olarak, kurşun kalem uçlarını (yumuşak olanlar, 6B-9B gibi) bir zımpara kağıdına sürterek veya havanda ezerek kendi tozunuzu yapabilirsiniz.

- Aktif Karbon Tozu: Akvaryum filtreleri için satılan veya internetten temin edilebilen bu malzeme de iyi bir alternatiftir.

2. Bağlayıcı (Boyayı Bir Arada Tutan Kısım)

- Su Bazlı Akrilik Boya veya Vernik: Şeffaf veya istediğiniz renkte mat bir akrilik boya veya vernik, en iyi sonuçları veren bağlayıcılardan biridir.

- Beyaz Tutkal (PVA Tutkal): Su ile inceltilebilen standart beyaz hobi tutkalı da iş görür.

- Mod Podge: Popüler bir hobi yapıştırıcısı ve verniğidir, iyi bir bağlayıcı görevi görür.

3. Diğer Malzemeler ve Araçlar

- Karıştırma Kabı: Küçük bir plastik kap veya cam kavanoz.

- Karıştırma Çubuğu: Tahta bir çubuk veya plastik kaşık.

- Havan ve Tokmak (Opsiyonel): Grafitin daha ince hale getirilmesi için.

- Toz Maskesi ve Eldiven: Güvenlik için.

- Biraz Su: Kıvamı ayarlamak için.

Adım Adım İletken Boya Yapımı

Adım 1: İletken Tozu Hazırlama

- Eğer hazır grafit tozu kullanmıyorsanız, bu ilk adımdır. Kurşun kalem uçlarını alın ve ince bir toz haline gelene kadar bir havan ve tokmak içinde ezin veya ince bir zımpara kağıdına sürterek toz elde edin.

- Püf Noktası: Toz ne kadar ince olursa, parçacıklar birbiriyle o kadar iyi temas eder ve boyanız o kadar iletken olur.

Adım 2: Karıştırma

- Karıştırma kabınıza yaklaşık 1 ölçü bağlayıcı (örneğin, 1 yemek kaşığı akrilik vernik) koyun.

- Üzerine yavaş yavaş 1 ölçü iletken toz (1 yemek kaşığı grafit tozu) ekleyin.

- En Kritik Adım: Bu iki malzemeyi, homojen ve pürüzsüz bir macun kıvamına gelene kadar çok iyi karıştırın. Amaç, her bir grafit parçacığının bağlayıcı ile tamamen kaplanmasını sağlamaktır.

- Başlangıçta karışım çok katı olacaktır. Bu normaldir.

Adım 3: Kıvamı Ayarlama

- Karışımınız pürüzsüz bir macun haline geldikten sonra, fırçayla sürülebilecek bir boya kıvamına getirmek için damla damla su ekleyin.

- Her su damlasından sonra iyice karıştırın. Çok fazla su eklemekten kaçının, çünkü bu iletken parçacıkların birbirinden uzaklaşmasına ve boyanın iletkenliğinin azalmasına neden olur. Akıcı ama çok sulu olmayan bir kıvam hedefleyin.

Adım 4: Test Etme

- Bir parça kağıt veya karton üzerine yeni yaptığınız boya ile kalın bir çizgi çizin.

- Boyanın tamamen kurumasını bekleyin. Bu, birkaç saat sürebilir. Kuruma sürecini hızlandırmak için saç kurutma makinesi kullanabilirsiniz, ancak boyayı yakmamaya dikkat edin.

- Boya tamamen kuruduğunda, bir multimetre alın ve direnç (ohm) moduna ayarlayın. Çizginin iki ucuna probları değdirerek iletkenliği ölçün. Bir değer görüyorsanız (genellikle birkaç yüz veya bin ohm), tebrikler, kendi iletken boyanızı yaptınız! Direnç, çizginin uzunluğuna ve kalınlığına göre değişecektir.

Artık kendi yaptığınız iletken boya ile basit LED devreleri çizebilir, dokunmatik sensörler yapabilir veya interaktif sanat projelerinize hayat verebilirsiniz. Unutmayın, bu boyanın direnci ticari gümüş boyalardan daha yüksek olacaktır, bu nedenle yüksek akım gerektiren projeler için uygun değildir. Ancak yaratıcı ve eğitici projeler için mükemmel bir başlangıçtır.

İletken Boya Nedir? Duvarınıza Devre Çizmenin Yolları

İstanbul, Türkiye – Elektronik devreleri denilince aklınıza genellikle yeşil renkli, karmaşık baskı devre kartları (PCB) gelir. Peki ya size bir sonraki projeniz için devreleri bir fırça yardımıyla doğrudan duvara, kağıda, ahşaba veya hatta kumaşa çizebileceğinizi söylesek? İşte bu noktada, yaratıcılık ile elektroniği birleştiren sihirli bir malzeme olan iletken boya devreye giriyor.

İletken Boya Tam Olarak Nedir?

İletken boya, en basit tanımıyla, kuruduğunda elektrik akımını ileten bir boyadır. Tıpkı iletken macunlar gibi, bir bağlayıcı polimer matris (boya bazı) ve içine dağıtılmış iletken parçacıklardan oluşur. Boya kuruduğunda, bu parçacıklar birbirine temas ederek elektriğin geçebileceği kesintisiz bir yol oluşturur.

Piyasadaki en yaygın iletken boya türleri, içerdikleri iletken malzemeye göre sınıflandırılır:

- Karbon Bazlı Boyalar: Genellikle grafit veya diğer karbon formlarını içerirler. En yaygın ve en uygun fiyatlı türdür. Dirençleri gümüşe göre daha yüksektir, bu nedenle genellikle basit devreler, sensörler, prototipleme ve eğitim amaçlı projeler için idealdirler.

- Gümüş Bazlı Boyalar: İçerisinde mikroskobik gümüş parçacıkları barındırır. Çok daha düşük bir dirence sahiptirler, bu da onları daha hassas ve yüksek performanslı devre tamirleri veya prototipler için uygun kılar. Ancak maliyetleri karbon boyalara göre oldukça yüksektir.

- Nikel veya Bakır Bazlı Boyalar: Genellikle EMI/RFI (Elektromanyetik Parazit) kalkanlama amacıyla, elektronik cihaz kasalarının içini boyayarak dışarıdan gelen sinyal bozulmalarını engellemek için kullanılırlar.

İletken Boya Ne İşe Yarar? Kullanım Alanları ve Proje Fikirleri

İletken boyanın en heyecan verici yanı, elektroniği rijit devre kartlarının dışına taşıyarak aklınıza gelebilecek her türlü yüzeyi potansiyel bir devre haline getirmesidir.

1. Eğitim ve Hobi Elektroniği (DIY)

İletken boya, çocuklara ve elektroniğe yeni başlayanlara devrelerin temel mantığını öğretmek için harika bir araçtır. Lehimleme gibi karmaşık ve tehlikeli olabilecek adımları ortadan kaldırarak, bir LED, pil ve boya ile kolayca basit bir devre kurmalarını sağlar. Kağıt üzerine çizilmiş el fenerleri, ses çıkaran tebrik kartları gibi projeler için mükemmeldir.

2. İnteraktif Sanat ve Akıllı Duvarlar

Bu, iletken boyanın yaratıcılıkla buluştuğu en heyecan verici alandır. Bir duvara boya ile çizilmiş devreler, dokunmaya duyarlı yüzeyler oluşturmak için kullanılabilir. Örneğin:

- Dokunmatik Müzik Duvarı: Duvarın farklı noktalarına dokunarak farklı notaların çalmasını sağlayan bir enstrüman tasarlayabilirsiniz.

- Işıklı Duvar Resimleri: Bir resmin belirli bölgelerine dokunulduğunda LED’lerin yanmasını sağlayarak interaktif sanat eserleri yaratabilirsiniz.

- Gizli Anahtarlar: Duvar kağıdının altına gizlenmiş ve sadece belirli bir noktaya dokunulduğunda bir ışığı veya cihazı çalıştıran devreler tasarlayabilirsiniz.

3. Prototipleme ve Devre Tamiri

Yeni bir devre fikrini hızla test etmek için baskı devre kartı üretmek yerine, bir karton veya plastik üzerine iletken boya ile devrenizi çizerek hızlı bir prototip oluşturabilirsiniz. Ayrıca, bazı durumlarda PCB üzerindeki küçük kırıkları veya aşınmış bağlantıları onarmak için de kullanılabilir.

İletken Boya Nasıl Kullanılır? Başlangıç Rehberi

- Yüzeyi Hazırlayın: Boyayı uygulayacağınız yüzeyin temiz, kuru ve pürüzsüz olduğundan emin olun.

- İyice Karıştırın: Kullanmadan önce boyayı çok iyi karıştırın. İletken parçacıklar zamanla dibe çökebilir, bu nedenle homojen bir karışım elde etmek kritiktir.

- Çizin ve Uygulayın: Devrenizi bir fırça, rulo ve hatta maskeleme bantları kullanarak daha net çizgiler elde edecek şekilde çizin. Çizgilerinizin kesintisiz olduğundan emin olun; en küçük bir boşluk bile devrenin çalışmasını engelleyecektir.

- Tamamen Kurumasını Bekleyin: Boyanın tam olarak kuruması, iletken hale gelmesi için en önemli adımdır. Kuruma süresi, boyanın kalınlığına, neme ve sıcaklığa bağlı olarak değişir (genellikle birkaç saat). Sabırlı olun!

- Bileşenleri Bağlayın: LED, sensör veya mikrodenetleyici gibi elektronik bileşenleri bağlamak için, bileşenlerin bacaklarını doğrudan kurumuş boyanın üzerine yapıştırabilir veya timsah kablolar (krokodil kablo), iletken yapıştırıcılar ve hatta raptiyeler kullanabilirsiniz.

- Test Edin: Bir multimetre kullanarak çizdiğiniz yolların direncini ölçebilir ve devrenizin çalışıp çalışmadığını kontrol edebilirsiniz.

İletken boya, sanatçılar, tasarımcılar, mühendisler ve hobi meraklıları için elektronik dünyasına yepyeni bir kapı aralıyor. Bir fırça ve bir kutu boyayla, bir sonraki parlak fikrinizi hayata geçirmek artık sandığınızdan çok daha kolay.

Elektronik Devre Tamirinde İletken Macun Nasıl Kullanılır?

İstanbul, Türkiye – Elektronik cihazların hayatımızdaki yeri arttıkça, zamanla meydana gelen arızalar da kaçınılmaz oluyor. Kırılmış bir devre yolu (trace), aşınmış bir tuş takımı teması veya hasar görmüş bir bağlantı noktası, çoğu zaman çalışan bir cihazın hurdaya ayrılmasına neden olabilir. Ancak, lehimlemenin zor veya imkansız olduğu bu gibi durumlarda, iletken macun ve iletken kalemler adeta bir cankurtaran görevi görür. Bu pratik rehberde, elektronik devre tamirinde iletken macunların nasıl etkili bir şekilde kullanılacağını adım adım inceleyeceğiz.

İletken Macun Nedir ve Tamir İçin Neden İdealdir?

İletken macun, içinde gümüş veya karbon gibi iletken parçacıklar bulunan, kuruduğunda veya kürlendiğinde elektrik akımını ileten yapışkan bir malzemedir. Tamir işlemleri için ideal olmasının birkaç nedeni vardır:

- Lehimsiz Çözüm: Isıya duyarlı bileşenlerin veya plastik yüzeylerin bulunduğu yerlerde, yüksek ısı gerektiren lehimlemeye harika bir alternatiftir.

- Hassas Uygulama: İnce uçlu şırıngalar veya kalemler sayesinde çok ince ve hassas bağlantıların onarılmasına olanak tanır.

- Esneklik: Özellikle esnek devre kartları (FPC) ve membran tuş takımları gibi bükülebilir yüzeylerdeki kopuklukları gidermek için mükemmeldir.

- Çok Yönlülük: Kopuk devre yollarını birleştirmekten, aşınmış temas noktalarını yeniden oluşturmaya kadar geniş bir kullanım alanı sunar.

Hangi Durumlarda İletken Macun Kullanılır?

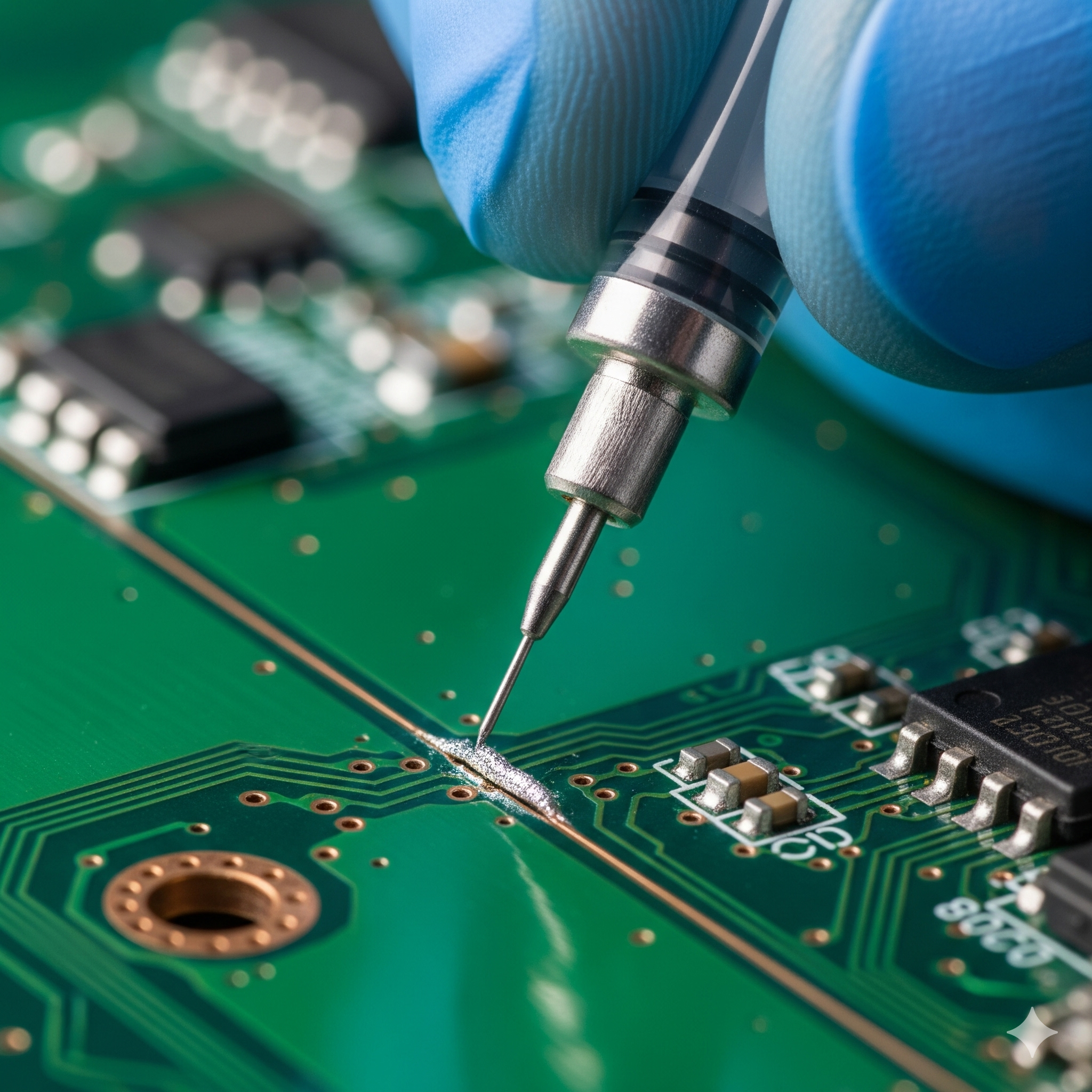

- PCB Üzerindeki Kopuk veya Çizik Devre Yolları (Trace Repair): En yaygın kullanım alanıdır. Devre kartı üzerindeki ince bakır yollarda meydana gelen kopuklukları birleştirmek için kullanılır.

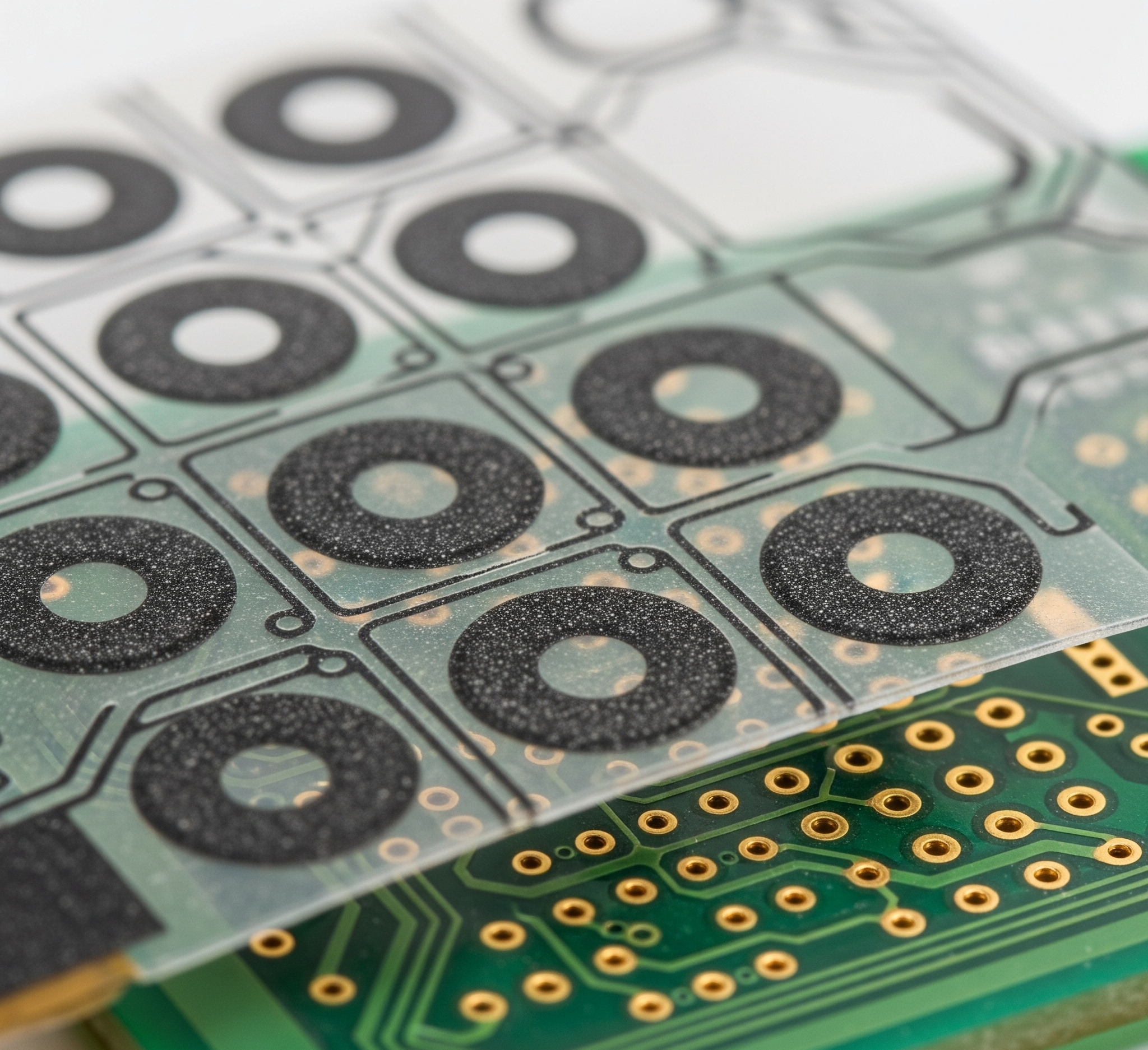

- Membran Tuş Takımı Onarımı: Uzaktan kumanda veya mikrodalga fırın gibi cihazlarda zamanla aşınan ve temassızlığa neden olan karbon temas noktalarının (pedlerin) yeniden oluşturulmasında kullanılır.

- Arka Cam Rezistans Tamiri: Otomobillerin arka camlarındaki ince ısıtma çizgilerinde oluşan kopuklukları gidermek için idealdir.

- Isıya Hassas Bileşen Bağlantıları: Lehim ısısından zarar görebilecek sensör veya diğer hassas bileşenlerin bağlantılarında kullanılabilir.

Adım Adım Devre Tamiri: Pratik Uygulama

Gerekli Malzemeler:

- İletken Macun veya Kalem: Tamir edilecek devreye göre gümüş (düşük direnç için) veya karbon (tuş takımları için) bazlı bir ürün.

- İzopropil Alkol (IPA) ve Pamuklu Çubuk: Yüzey temizliği için.

- Kazıyıcı veya Maket Bıçağı: Oksitlenmiş yüzeyleri temizlemek için.

- Multimetre: Bağlantıyı ve direnci kontrol etmek için.

- Maskeleme Bandı: Düzgün bir onarım hattı çekmek için (isteğe bağlı).

- Isı Kaynağı: Isıyla kürlenen macunlar için ısı tabancası veya saç kurutma makinesi.

Adım 1: Hasarı Tespit Etme ve Hazırlık

- Tespit: Kopukluğun veya hasarın yerini bir büyüteç yardımıyla dikkatlice bulun. Bir multimetre ile kopukluğun iki ucu arasını ölçerek bağlantının olmadığından emin olun.

- Temizlik: Onarılacak bölgeyi izopropil alkol ile iyice temizleyin. Yüzeyde hiçbir yağ, kir veya akı (flux) kalıntısı olmamalıdır.

Adım 2: Yüzeyi Hazırlama

- Oksit Tabakasını Kazıma: Eğer kopan bakır yolun uçları koruyucu bir katman (solder mask) altındaysa, bu yeşil katmanı bir maket bıçağının ucuyla çok hassas bir şekilde kazıyarak alttaki parlak bakırı ortaya çıkarın. Amaç, macunun doğrudan metale temas etmesini sağlamaktır.

Adım 3: İletken Macunu Uygulama

- Uygulama: İletken macun şırıngasının veya kalemin ucunu kullanarak, kopuk olan iki bakır yol arasına ince ve kesintisiz bir çizgi çekin. Macunun her iki taraftaki temizlenmiş bakır yüzeye de temas ettiğinden emin olun.

- Kalınlık: Çok fazla macun uygulamaktan kaçının. Bu, kuruma süresini uzatabilir ve komşu yollarla kısa devreye neden olabilir.

Adım 4: Kürleme (Kuruma)

- Bu adım, kullandığınız ürünün türüne göre en kritik aşamadır.

- Havada Kuruyan Macunlar: Genellikle oda sıcaklığında belirli bir süre (ürün talimatlarına bakın, genellikle birkaç saat) beklemeyi gerektirir.

- Isıyla Kürlenen Macunlar: Ürünün talimatlarında belirtilen sıcaklık ve sürede ısı uygulamayı gerektirir. Düşük ayarda bir ısı tabancası veya saç kurutma makinesi kullanılabilir. Aşırı ısı uygulamak devre kartına veya bileşenlere zarar verebilir, dikkatli olun!

Adım 5: Kontrol ve Koruma

- Test: Macun tamamen kuruduktan veya kürlendikten sonra, bir multimetre ile onarılan hattın direncini ölçün. Gümüş macunlar için bu değer çok düşük (birkaç ohm) olmalıdır.

- İzolasyon: Onarımın başarılı olduğundan emin olduktan sonra, onarılan bölgenin üzerine UV ile kuruyan lehim maskesi boyası veya bir damla tırnak cilası sürerek bağlantıyı oksidasyondan ve gelecekteki hasarlardan koruyabilirsiniz.

Bu adımları izleyerek, birçok elektronik arızayı düşük maliyetle ve profesyonel bir şekilde onarabilir, cihazlarınıza yeniden hayat verebilirsiniz.

Karbon Bazlı İletken Macunlar: Maliyet Etkin Çözümler

İstanbul, Türkiye – Elektronik dünyasında her zaman en yüksek performans en doğru çözüm anlamına gelmez. Birçok uygulama için öncelik; güvenilirlik, kararlılık ve hepsinden önemlisi maliyettir. Gümüş iletken macunlar performansın zirvesini temsil ederken, endüstrinin isimsiz kahramanları olan karbon bazlı iletken macunlar, geniş bir yelpazedeki elektronik ürünler için maliyet etkin ve çok yönlü çözümler sunar.

Karbon Bazlı İletken Macun Nedir?

Tıpkı gümüş macunlar gibi, karbon bazlı iletken macunlar da bir polimer reçine (epoksi, polyester, akrilik vb.) içine dağıtılmış iletken dolgu parçacıklarından oluşur. Ancak burada, pahalı gümüş parçacıkları yerine, bolca bulunan ve çok daha uygun fiyatlı olan karbon formları kullanılır:

- Grafit: Mükemmel yağlama özellikleri ve iyi iletkenliği ile bilinir.

- Karbon Siyahı (Carbon Black): Genellikle antistatik (ESD) uygulamalar ve dirençli yollar oluşturmak için tercih edilir.

Bu karbon parçacıkları, polimer matris içinde bir ağ oluşturarak kürleme sonrası elektriksel iletkenlik sağlar. İletkenlik seviyeleri gümüşe göre daha düşük olsa da, bu “ılımlı” iletkenlik onları sayısız uygulama için ideal kılar.

Neden Gümüş Yerine Karbon? Avantajları Nelerdir?

Karbon bazlı macunların tercih edilmesinin arkasında güçlü ve pratik nedenler yatar:

- Maliyet Avantajı: En belirgin ve en önemli avantajdır. Karbon, gümüşe kıyasla çok daha ucuz bir ham maddedir. Bu durum, özellikle yüksek hacimli üretim yapılan tüketici elektroniği gibi maliyete duyarlı sektörlerde karbon macunları vazgeçilmez kılar.

- Kimyasal Kararlılık: Karbon, son derece inert bir malzemedir. Neme ve agresif kimyasal ortamlara karşı mükemmel direnç gösterir. Gümüşte görülebilen “gümüş migrasyonu” (elektriksel alan altında gümüş iyonlarının hareket ederek kısa devrelere yol açması) gibi bir riski yoktur.

- Mükemmel Yağlama (Kaydırıcılık): Özellikle grafit dolgulu macunlar, doğal bir yağlama özelliğine sahiptir. Bu, onları hareketli parçaların temas ettiği uygulamalar için benzersiz bir çözüm haline getirir.

- Antistatik (ESD) Koruma: Düşük iletkenlikleri, statik elektriği aniden topraklayarak bir şok yaratmak yerine, yavaş ve kontrollü bir şekilde dağıtmak için mükemmeldir. Bu özellik, hassas elektronik bileşenleri statik deşarj hasarından korumak için hayati önem taşır.

- Esneklik: Kullanılan polimer bağlayıcılar, esnek alt tabakalara (örneğin plastik filmler) mükemmel uyum sağlayacak şekilde formüle edilebilir.

Karbon İletken Macunların Yaygın Kullanım Alanları

Karbon macunların çok yönlülüğü, onları gündelik hayatta sıkça karşılaştığımız birçok ürünün içine sokmuştur:

- Membran Anahtarlar: Mikrodalga fırınların, uzaktan kumandaların veya endüstriyel kontrol panellerinin tuş takımlarının arkasındaki iletken yollar ve temas noktaları genellikle karbon macun ile basılır.

- Potansiyometreler ve Değişken Dirençler: Ses düğmeleri veya dimmer anahtarları gibi cihazlarda, hareketli bir kontağın üzerinde kaydığı dirençli yol, grafit macun kullanılarak oluşturulur.

- Statik Deşarj (ESD) Koruması: Elektronik devre kartlarında ve montaj alanlarında statik birikimi önlemek için topraklama yolları oluşturur.

- Otomotiv Sektörü: Araç koltuk ısıtıcıları veya ayna buz çözücüler gibi esnek yüzeyler üzerindeki ısıtma elemanları genellikle karbon macun baskılı dirençlerdir.

- Pil ve Batarya Bağlantıları: Düşük maliyetli ve korozyona dayanıklı temas noktaları oluşturmak için kullanılır.

Sonuç olarak, karbon bazlı iletken macunlar, en yüksek iletkenlik tahtında oturmuyor olabilirler, ancak “en akıllıca çözüm” tacını sıklıkla takarlar. Maliyeti, güvenilirliği ve özel işlevselliği bir araya getirerek, modern elektroniğin kitlesel üretiminin arkasındaki temel itici güçlerden biri olarak hizmet vermeye devam etmektedirler.

Gümüş İletken Macun: Yüksek Performanslı Elektronik Bağlantılar

İstanbul, Türkiye – Modern elektroniğin sınırlarını zorlayan yarı iletkenler, yüksek frekanslı devreler ve minyatür sensörler, sadece geleneksel lehimle çözülemeyecek kadar hassas ve karmaşık bağlantılar gerektirir. Bu noktada, malzeme biliminin sunduğu en yüksek performanslı çözümlerden biri devreye girer: gümüş iletken macun. Hem güçlü bir yapıştırıcı hem de olağanüstü bir iletken olan bu malzeme, elektronik montajda “altın standart” olarak kabul edilir.

Gümüş İletken Macun Nedir?

Gümüş iletken macun, temel olarak iki ana bileşenden oluşan yüksek teknolojili bir kompozit malzemedir:

- Polimer Matris: Genellikle epoksi veya silikon gibi kürlenebilir bir reçinedir. Bu kısım, macunun güçlü yapışkanlık özelliğini ve mekanik dayanıklılığını sağlar.

- Gümüş Dolgu Maddesi: Mikroskobik boyuttaki saf gümüş parçacıkları (genellikle pul veya küresel formda). Bu parçacıklar, polimer matris içinde yüksek bir konsantrasyonda dağıtılmıştır.

Macun uygulandıktan ve kürleme işlemi (genellikle ısıyla) tamamlandıktan sonra, polimer matris sertleşir. Bu sırada gümüş parçacıkları birbirine temas ederek hem elektrik akımının hem de ısının geçebileceği sürekli bir ağ oluşturur. Sonuç, hem mekanik olarak sağlam hem de elektriksel olarak son derece iletken bir bağlantıdır.

Neden Gümüş? Üstün Performansın Arkasındaki Sebepler

Piyasada bakır veya karbon dolgulu daha uygun maliyetli alternatifler varken, gümüş macunları vazgeçilmez kılan bir dizi üstün avantajı vardır:

- Benzersiz Elektriksel İletkenlik: Gümüş, tüm metaller arasında en yüksek elektrik iletkenliğine sahip olan elementtir. Bu özellik, macunun sinyal kaybını veya voltaj düşüşünü en aza indirerek en hassas devrelerde bile güvenilir performans sunmasını sağlar.

- Mükemmel Termal İletkenlik: Elektriği iyi ilettiği gibi, ısıyı da çok verimli bir şekilde transfer eder. Bu, özellikle ısınan yarı iletken çiplerin (die) ürettiği ısıyı hızla pakete veya soğutucuya aktarmak için hayati önem taşır.

- Yüksek Yapışma Gücü: Epoksi bazlı formülasyonlar, farklı malzemelere (metal, seramik, plastik vb.) mükemmel bir yapışma sağlayarak son derece dayanıklı ve güvenilir mekanik bağlantılar oluşturur.

- Düşük Sıcaklıkta Kürleme İmkanı: Geleneksel lehimleme prosesleri 300°C’ye yakın yüksek sıcaklıklar gerektirir. Gümüş macunlar ise genellikle 150°C’nin altındaki sıcaklıklarda kürlenebilir. Bu, ısıya duyarlı elektronik bileşenlerin hasar görmesini engeller.

- Oksidasyon Direnci: Gümüş oksit de iletken olduğu için, zamanla yüzeyde oluşabilecek hafif oksidasyon tabakası bile macunun elektriksel performansını önemli ölçüde etkilemez.

Gümüş İletken Macunun Kilit Uygulama Alanları

Yüksek performansı ve maliyeti nedeniyle, gümüş iletken macunlar genellikle en zorlu ve kritik uygulamalarda tercih edilir:

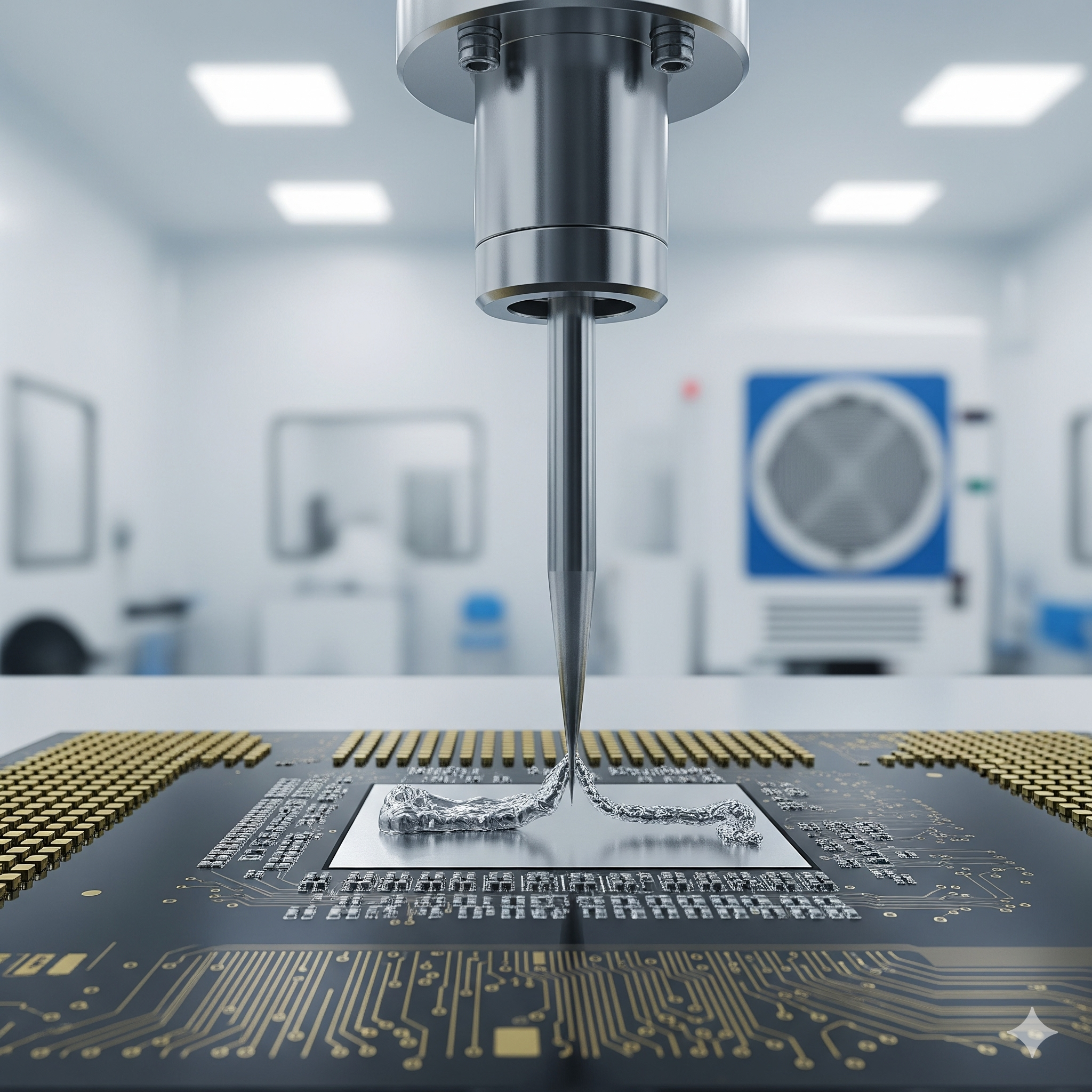

- Yarı İletken Montajı (Die Attach): En yaygın kullanım alanıdır. Silikon bir çipin (die), bir taşıyıcı alt tabakaya veya paket içine hem mekanik olarak sabitlenmesi hem de elektriksel/termal olarak bağlanması için kullanılır.

- Yüksek Frekanslı Devreler (RF): Düşük sinyal kaybı gerektiren RF ve mikrodalga devrelerinde bileşen montajı için idealdir.

- Tıbbi Cihazlar ve Sensörler: Biyosensörler ve implante edilebilir cihazlar gibi yüksek güvenilirlik gerektiren uygulamalar.

- Havacılık ve Savunma Sanayii: Aşırı sıcaklık ve titreşim koşullarında bile performansını koruması gereken elektronik sistemler.

- PCB Onarımı ve Prototipleme: Hassas devre yollarının onarılması veya prototip devrelerde iletken bağlantıların oluşturulması için kullanılır.

Sonuç olarak, gümüş iletken macun sadece bir yapıştırıcı değildir; minyatürleşmenin ve yüksek performansın sınırlarını zorlayan modern elektronik için temel bir “yapı taşıdır”. Maliyeti daha yüksek olsa da, sunduğu benzersiz iletkenlik, termal yönetim ve güvenilirlik, onu günümüzün en ileri teknoloji uygulamaları için vazgeçilmez kılmaktadır.

İletken Macun Nedir ve Ne İşe Yarar?

İstanbul, Türkiye – Modern elektronik cihazların karmaşık ve minyatür dünyasında, bileşenlerin birbirine hem fiziksel olarak bağlanması hem de elektriksel olarak iletişim kurması gerekir. Geleneksel lehimleme yönteminin uygun olmadığı durumlarda devreye giren bir malzeme vardır: iletken macun. Adından da anlaşılacağı gibi hem yapıştırıcı hem de iletken özelliklerini bir araya getiren bu özel macunlar, elektronik montajdan ısı yönetimine kadar birçok kritik alanda vazgeçilmez bir rol oynar.

İletken Macun Tam Olarak Nedir?

İletken macun, temel olarak bir polimer matris (reçine) içine dağıtılmış iletken dolgu parçacıklarından oluşan kompozit bir malzemedir. Kürlendiğinde veya kuruduğunda, bu macun iki temel işlevi aynı anda yerine getirir:

- Yapıştırma (Mekanik Bağlantı): Polimer matris (genellikle epoksi, silikon veya akrilik bazlı), bileşenleri birbirine veya bir devre kartına (PCB) sağlam bir şekilde yapıştırır.

- İletkenlik (Elektriksel veya Termal): İçindeki dolgu maddeleri sayesinde elektrik akımını veya ısıyı bir bileşenden diğerine etkili bir şekilde iletir.

İletken Macun Çeşitleri

İletken macunlar, içerdikleri dolgu maddesine ve sağladıkları iletkenlik türüne göre iki ana kategoriye ayrılır:

1. Elektriksel İletken Macunlar

Bu macunların temel amacı, elektrik akımını iletmektir. Bu nedenle, dolgu maddesi olarak yüksek iletkenliğe sahip metaller kullanılır.

- Gümüş Dolgulu Macunlar: En yaygın kullanılan türdür. Gümüşün mükemmel elektrik iletkenliği sayesinde çok düşük dirençli bağlantılar oluştururlar. Yüksek performans gerektiren hassas elektronik ve yarı iletken uygulamalarında tercih edilirler.

- Bakır Dolgulu Macunlar: Gümüşe göre daha uygun maliyetli bir alternatiftir. İyi iletkenlik sunarlar ancak oksidasyona karşı daha hassas olabilirler.

- Nikel Dolgulu Macunlar: Genellikle EMI/RFI (Elektromanyetik/Radyo Frekans Paraziti) kalkanlama uygulamalarında kullanılırlar.

- Karbon/Grafit Dolgulu Macunlar: Metal dolgulu macunlara göre daha düşük iletkenliğe sahiptirler ancak daha uygun maliyetlidirler. Statik deşarj (ESD) koruması ve bazı düşük güç uygulamaları için idealdirler.

2. Termal İletken Macunlar (Termal Macun)

Bu macunların birincil görevi elektriği değil, ısıyı iletmektir. Genellikle elektriksel olarak yalıtkan, ancak termal olarak çok iletkendirler.

- Kullanım Amacı: Özellikle işlemci (CPU), grafik işlemci (GPU) ve güç transistörleri gibi çok ısınan bileşenler ile bu bileşenlerin ısısını dağıtan soğutucu (heat sink) arasına sürülür.

- İşlevi: İki metal yüzey arasında gözle görülmeyen mikroskobik hava boşluklarını doldurur. Hava, kötü bir ısı iletkeni olduğundan, termal macun bu boşlukları doldurarak ısı transferini maksimum seviyeye çıkarır ve bileşenin verimli bir şekilde soğutulmasını sağlar. Dolgu maddesi olarak genellikle seramik bazlı (alüminyum oksit, çinko oksit) veya metal bazlı (gümüş, alüminyum) partiküller içerirler.

İletken Macunların Kullanım Alanları

- Yarı İletken Montajı (Die Attach): Bir silikon çipin (die) paket tabanına yapıştırılmasında kullanılır.

- Yüzey Montaj Teknolojisi (SMT): Isıya duyarlı bileşenlerin veya geleneksel lehimlemenin mümkün olmadığı durumlarda devre kartına montajı için kullanılır.

- EMI/RFI Kalkanlama: Elektronik cihazların kasalarında veya devrelerinde, dışarıdan gelen elektromanyetik parazitleri engellemek veya cihazın kendi yaydığı paraziti azaltmak için conta görevi görür.

- Termal Yönetim: Bilgisayarlardan LED aydınlatmalara kadar ısınan her türlü elektronik bileşenin soğutulmasında kritik bir rol oynar.

- Esnek Devreler ve Giyilebilir Teknoloji: Esnek yüzeylere bileşen montajı için lehimlemeye göre daha dayanıklı bir çözüm sunar.

Sonuç olarak iletken macunlar, elektronik dünyasının çok yönlü ve kritik malzemeleridir. Geleneksel bağlantı yöntemlerinin yetersiz kaldığı durumlarda güvenilir mekanik, elektriksel ve termal bağlantılar kurarak cihazlarımızın daha verimli, daha küçük ve daha uzun ömürlü olmasını sağlarlar.

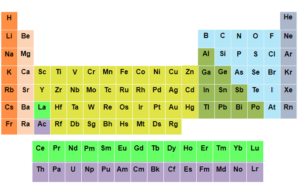

Grafit ve Elmas: Aynı Element, Farklı İletkenlik

İstanbul, Türkiye – Periyodik tablonun en bilinen elementlerinden biri olan karbon, doğada çok farklı yüzlerle karşımıza çıkar. Bu yüzlerin en ünlüleri, bir kalemin ucundaki yumuşak ve opak grafitle, bir mücevheri süsleyen sert ve şeffaf elmastır. Her ikisi de saf karbondan oluşmasına rağmen, birinin elektriği iletip diğerinin yalıtkan olması, bilimin en büyüleyici paradokslarından biridir. Peki, bu iki kardeş malzeme arasındaki devasa farkın sırrı nedir? Cevap, atomların diziliş şeklinde, yani kristal yapılarında saklıdır.

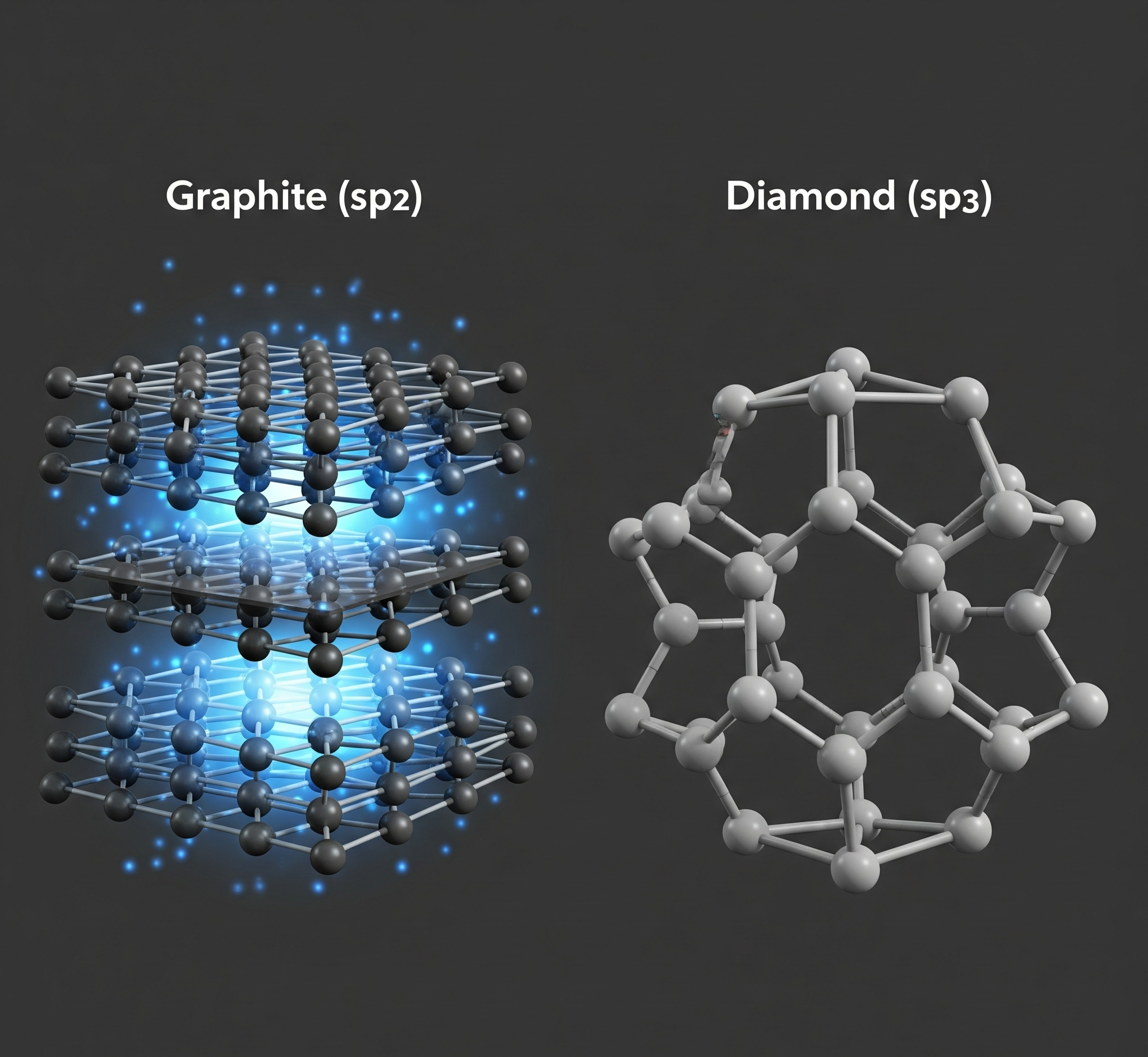

Her Şey Atomik Bağlarda Başlar: sp² ve sp³ Hibritleşmesi

Bir karbon atomunun en dış yörüngesinde dört adet elektron bulunur ve bu elektronları diğer atomlarla bağ kurmak için kullanır. Grafit ve elmas arasındaki temel fark, karbon atomlarının bu dört elektronu nasıl paylaştığıdır.

Elmas: Mükemmel ve Rijit Yapı (sp³ Hibritleşmesi)

Elmas kristalinde her bir karbon atomu, kendisini çevreleyen diğer dört karbon atomuna kovalent bağ adı verilen güçlü kimyasal bağlarla bağlanır. Bu bağlanma şeklinde, atomun dört dış elektronunun tamamı kullanılır ve ortaya üç boyutlu, tetrahedral (düzgün dörtyüzlü) bir yapı çıkar. Bu yapı son derece rijit ve sağlamdır.

Elektriksel Yalıtkanlık: Elmasın yalıtkan olmasının sebebi tam olarak budur. Tüm elektronlar, bu güçlü kovalent bağlarda “kilitli” durumdadır ve kristal yapı içinde serbestçe hareket edemezler. Elektrik akımı, serbest elektronların hareketiyle oluştuğundan, elmasta hareket edecek serbest elektron bulunmaz. Bu yüzden elmas, mükemmel bir elektrik yalıtkanıdır.

Grafit: Katmanlı ve Kaygan Yapı (sp² Hibritleşmesi)

Grafitte ise her bir karbon atomu, aynı düzlemde bulunan diğer üç karbon atomuna güçlü kovalent bağlarla bağlanır. Bu bağlanmada, karbon atomu dört dış elektronundan sadece üçünü kullanır. Bu durum, hegzagonal (altıgen) halkalardan oluşan ve “grafen” adı verilen iki boyutlu tabakaların oluşmasını sağlar.

Elektriksel İletkenlik: İşte sihir burada gerçekleşir. Her karbon atomunun kullanmadığı o dördüncü elektron, ait olduğu atoma zayıf bir şekilde bağlı kalır ve bu grafen katmanları arasında serbestçe hareket edebilir. Bu “delokalize” olmuş veya “gezgin” elektronlar, bir bulut gibi katmanların arasında dolaşır. Grafite bir elektrik potansiyeli uygulandığında, bu serbest elektronlar kolayca hareket ederek elektrik akımını oluşturur. Bu nedenle grafit, metaller gibi davranarak iyi bir elektrik iletkeni olur.

Bu katmanlı yapı aynı zamanda grafitin neden bu kadar yumuşak ve kaygan olduğunu da açıklar. Güçlü bağlarla bağlı olan katmanlar, kendi aralarında Van der Waals adı verilen çok zayıf kuvvetlerle bir arada durur. Bu zayıf bağlar, katmanların birbiri üzerinden kolayca kaymasına olanak tanır – tıpkı bir kağıda yazı yazdığınızda kalem ucundan dökülen grafit katmanları gibi.

Termal İletkenlik: Roller Değişiyor

Elektriksel iletkenlikte durum grafitten yana olsa da, ısı (termal) iletkenliğinde roller tamamen değişir.

- Elmas: Mükemmel bir ısı iletkenidir. Rijit ve düzenli kristal yapısı, ısı enerjisinin (atomik titreşimler veya fononlar) yapı içinde minimum engelle ve çok hızlı bir şekilde yayılmasına izin verir. Bu özelliği sayesinde elmas, elektronik bileşenleri soğutmak için potansiyel bir malzeme olarak görülür.

- Grafit: Isıyı iletebilir, ancak genellikle elmas kadar verimli değildir. Isı iletkenliği de tıpkı elektrik iletkenliği gibi anizotropiktir; yani katmanlar boyunca ısıyı iyi iletirken, katmanlar arasında daha az iletir.

Sonuç olarak, grafit ve elmasın hikayesi, kimyada “yapı-özellik ilişkisinin” mükemmel bir örneğidir. Aynı temel yapı taşına (karbon atomu) sahip olmalarına rağmen, bu atomların üç boyutlu uzayda nasıl bir araya geldiği, onların fiziksel ve kimyasal karakterlerini tamamen değiştirir. Biri değerli bir yalıtkan, diğeri ise endüstriyel bir iletken olarak hayatımızın farklı alanlarında vazgeçilmez roller üstlenir.

Karbon Nanotüplerin Alan Emisyon (Field Emission) Özellikleri ve Ekran Teknolojisi

İstanbul, Türkiye – Ekran teknolojisi, hantal katot ışınlı tüplerden (CRT) günümüzün ince LCD ve OLED panellerine doğru inanılmaz bir evrim geçirdi. Ancak daha parlak, daha verimli ve daha dayanıklı ekranlar için arayış hiç bitmiyor. İşte bu arayışta, nanoteknolojinin yıldız malzemesi olan karbon nanotüpler (KNT’ler), “alan emisyonu” (field emission) adı verilen benzersiz bir özellik sayesinde, ekran teknolojisinde bir sonraki devrimi başlatma potansiyeli taşıyor.

Alan Emisyonu (Field Emission) Nedir?

Alan emisyonu, bir malzemenin yüzeyine güçlü bir elektrik alan uygulandığında, herhangi bir ısıtma gerekmeksizin yüzeyden elektronların “çekilip koparılması” olgusudur. Bu, klasik fizikle açıklanamayan, kuantum tünelleme prensibine dayanan bir süreçtir. Elektronların kolayca fırlatılabilmesi için, malzemenin çok sivri bir uca sahip olması gerekir. Elektrik alan, bu sivri uçlarda yoğunlaşarak elektronların kuantum bariyerini aşmasını ve vakuma fırlamasını sağlar.

Karbon Nanotüpleri Neden Mükemmel Bir Alan Yayıcı Yapar?

Karbon nanotüpler, alan emisyonu için adeta doğa tarafından tasarlanmış gibidir. Onları bu uygulama için ideal kılan bir dizi olağanüstü özelliğe sahiptirler:

- Yüksek En-Boy Oranı (Aspect Ratio): KNT’ler, çaplarına göre son derece uzun (genellikle 1000:1 veya daha fazla) ve iğne benzeri bir yapıya sahiptir. Bu sivri geometri, elektrik alanını uçlarında muazzam derecede yoğunlaştırır.

- Atomik Ölçekte Sivri Uçlar: Nanotüplerin kapalı uçları, atomik seviyede keskin bir yarıçapa sahiptir. Bu, elektronların çok daha düşük voltajlarda bile kolayca yayılmasını sağlayan “yıldırım çubuğu” etkisi yaratır.

- Mükemmel Elektriksel İletkenlik: Yapıları, elektronların tüp boyunca uca doğru minimum dirençle akmasını sağlar.

- Mekanik Dayanıklılık ve Kimyasal Kararlılık: Son derece güçlü ve kimyasal olarak inerttirler, bu da onları uzun ömürlü ve kararlı elektron kaynakları yapar.

Bu özellikler bir araya geldiğinde, KNT’ler düşük voltajlarda yüksek akım yoğunlukları üretebilen, son derece verimli ve dayanıklı alan yayıcılar haline gelir.

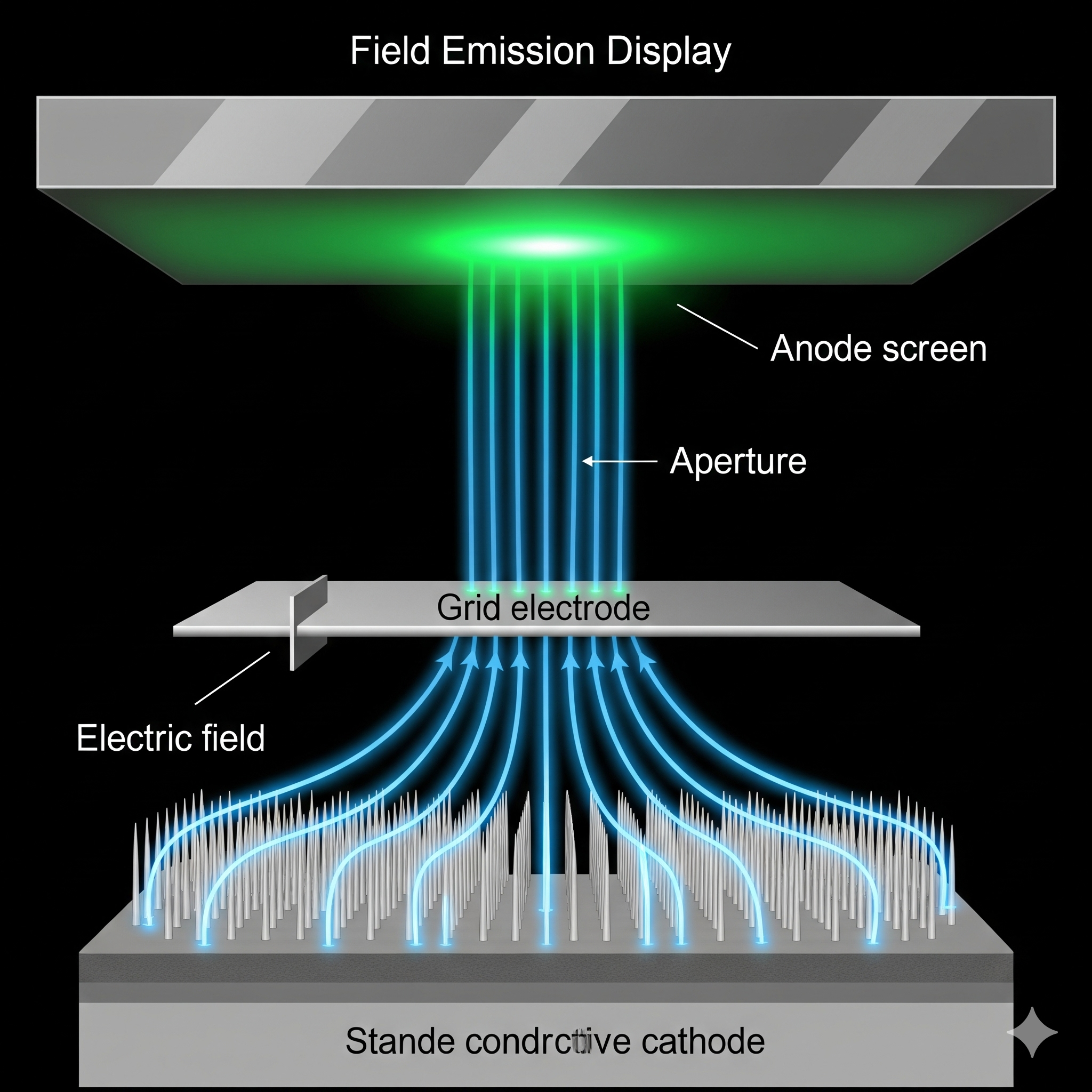

Alan Emisyonlu Ekranlar (Field Emission Displays – FEDs)

KNT’lerin bu üstün özelliği, Alan Emisyonlu Ekran (FED) adı verilen bir ekran teknolojisi konseptinin temelini oluşturur. Bir FED’in çalışma prensibi, temel olarak her pikselin kendi mikroskobik elektron tabancasına sahip olduğu minyatür bir CRT ekran gibidir.

- Yapı: Her bir alt piksel (kırmızı, yeşil veya mavi) için, katot plakasında binlerce karbon nanotüpten oluşan bir yayıcı bulunur. Bu katot plakasının karşısında, üzerinde fosfor kaplı bir anot plakası (ekran camı) yer alır.

- Çalışma: Belirli bir pikselin aydınlatılması istendiğinde, o pikseldeki KNT yayıcılarına bir voltaj uygulanır. KNT’ler anında elektron yaymaya başlar. Bu elektronlar, vakum boşluğundan geçerek karşıdaki fosfor kaplı anoda çarpar. Fosfor, elektronların enerjisiyle parlayarak ışık üretir ve pikseli aydınlatır.

FED Teknolojisinin Avantajları Nelerdir?

KNT tabanlı FED’ler, mevcut ekran teknolojilerine göre teoride birçok önemli avantaj sunar:

- CRT Görüntü Kalitesi, İnce Panel Formunda: Her pikselin kendi ışığını yayması sayesinde, OLED’ler gibi gerçek siyahlar, yüksek kontrast oranı ve çok geniş izleme açıları sunar.

- Yüksek Parlaklık ve Verimlilik: Elektronların fosfora çarpmasıyla ışık üretimi oldukça verimlidir.

- Hızlı Tepki Süreleri: Görüntü titremesi veya hareket bulanıklığı olmadan, son derece hızlı hareket eden görüntüleri gösterebilirler.

- Geniş Çalışma Sıcaklığı Aralığı: Hem çok soğuk hem de çok sıcak ortamlarda performanslarını koruyabilirler.

- Uzun Ömür: KNT’lerin dayanıklılığı, uzun bir çalışma ömrü vaat eder.

Geçmişte üretim zorlukları nedeniyle ticari olarak yaygınlaşamamış olsa da, KNT sentezi ve mikro-fabrikasyon tekniklerindeki gelişmeler, bu teknolojiyi yeniden gündeme getirmektedir. Sadece ekranlarda değil, aynı zamanda taşınabilir X-ray cihazları, mikrodalga tüpleri ve uzay uygulamaları için de KNT tabanlı alan yayıcılar büyük bir potansiyel taşımaktadır.

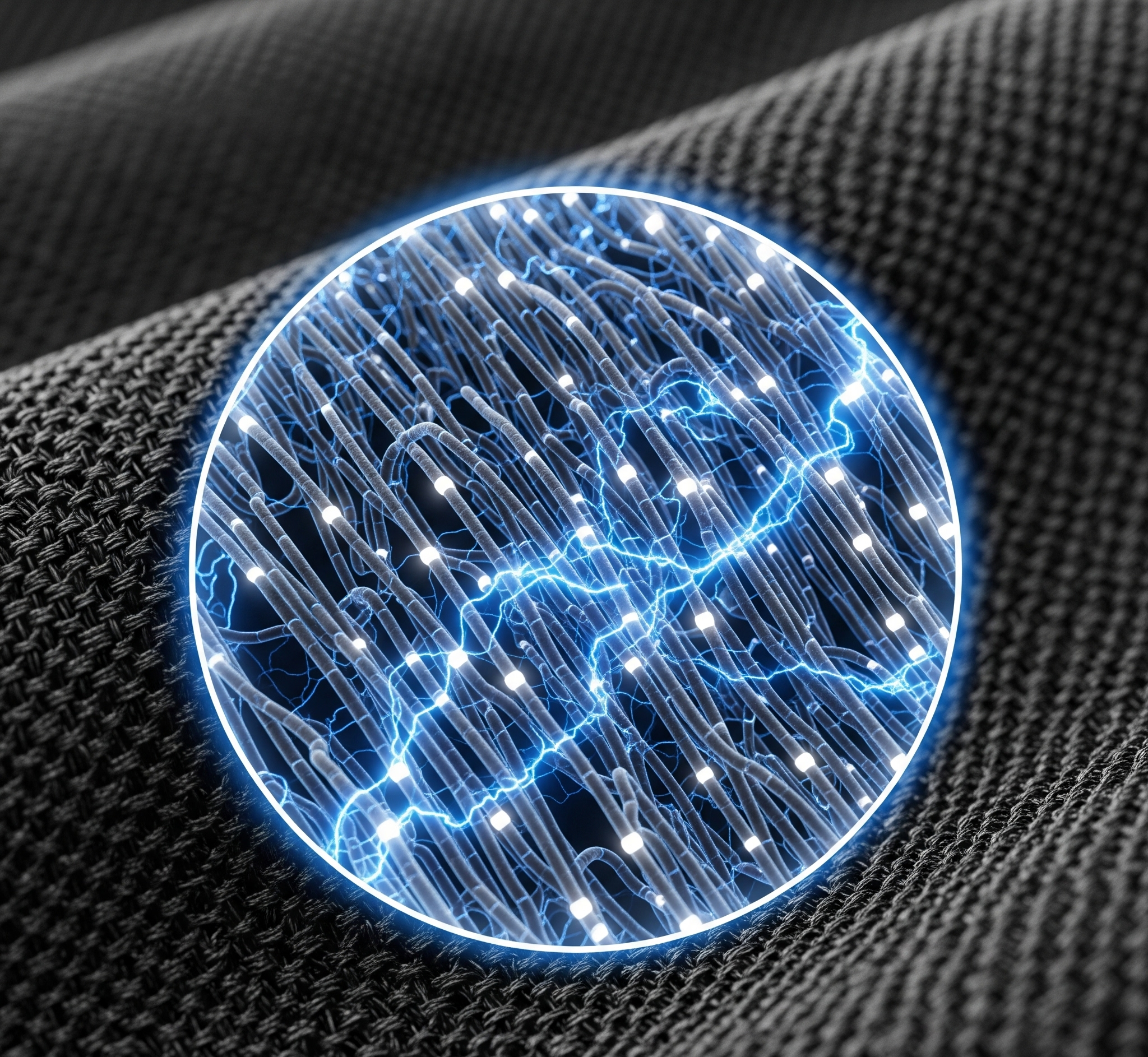

CNT Tabanlı İletken İplikler: Akıllı Tekstillerin Geleceği

İstanbul, Türkiye – Giyilebilir teknoloji artık sadece bileklere takılan akıllı saatler veya fitness takipçilerinden ibaret değil. Geleceğin teknolojisi, giysilerimizin dokusuna işleniyor. Bu devrimin merkezinde ise nanoteknolojinin sunduğu en heyecan verici malzemelerden biri olan Karbon Nanotüp (CNT) tabanlı iletken iplikler yer alıyor. Bu iplikler, geleneksel tekstil ürünlerine elektronik fonksiyonlar kazandırarak, kumaşları akıllı ve interaktif platformlara dönüştürme potansiyeli taşıyor.

İletken İplik Nedir ve Neden Karbon Nanotüp?

İletken iplikler, standart tekstil iplikleri gibi bükülebilen, dokunabilen ve dikilebilen, ancak aynı zamanda elektriği iletebilen malzemelerdir. Geleneksel olarak bu iplikler, ince metal tellerinin (gümüş, bakır vb.) polimer liflerle kaplanmasıyla üretilirdi. Ancak metal bazlı ipliklerin sertliği, ağırlığı, korozyona uğrama eğilimi ve yıkama sırasındaki dayanıksızlığı, akıllı tekstillerin yaygınlaşmasının önünde bir engel teşkil ediyordu.

İşte bu noktada Karbon Nanotüpler (CNT’ler) devreye giriyor. Bir milimetrenin milyonda biri ölçeğindeki bu silindirik karbon molekülleri, olağanüstü özelliklerin bir kombinasyonunu sunar:

- Yüksek Elektriksel İletkenlik: CNT’ler, elektriği bakır gibi metallerle yarışacak seviyede iletebilir.

- Muazzam Mekanik Güç: Çelikten daha güçlü ancak çok daha hafiftirler, bu da ipliklerin son derece dayanıklı olmasını sağlar.

- Esneklik ve Hafiflik: Geleneksel iplikler gibi bükülebilir, eğilebilir ve hafiftirler. Bu sayede son ürünün konforundan ödün verilmez.

- Kimyasal ve Termal Kararlılık: Vücut teri, yıkama ve dış ortam koşullarına karşı metallerden çok daha dirençlidirler.

CNT Tabanlı İletken İplikler Nasıl Üretilir?

Bu devrim niteliğindeki iplikleri üretmek için birkaç ileri teknoloji yöntemi kullanılmaktadır. En yaygın yöntemlerden biri olan “ıslak eğirme” (wet spinning) tekniğinde, CNT’ler özel bir çözücü içerisinde süspansiyon haline getirilir. Bu süspansiyon, ince bir delikten (düzelerden) pıhtılaştırıcı bir banyoya enjekte edilir. Bu işlem sırasında milyonlarca nanotüp, bir araya gelerek sürekli ve sağlam bir lif oluşturacak şekilde hizalanır. Oluşturulan bu lifler daha sonra bükülerek geleneksel iplik formuna getirilir.

Akıllı Tekstillerdeki Uygulama Alanları

CNT tabanlı iletken ipliklerin sunduğu olanaklar, neredeyse hayal gücüyle sınırlıdır. Bu teknoloji, giysilerimizi pasif örtüler olmaktan çıkarıp aktif, veri toplayan ve çevreyle etkileşime giren sistemlere dönüştürebilir.

- Giyilebilir Biyosensörler: Kumaşa entegre edilen iplikler, kalp atış hızını (EKG), kas aktivitesini (EMG), solunum hızını ve vücut sıcaklığını sürekli olarak izleyebilir. Bu, özellikle sporcular, askerler veya kronik hastalığı olan bireyler için hayati veriler sunar.

- Entegre Isıtma Sistemleri: İpliklerden akım geçirilerek, kışlık montlar veya eldivenler için hafif, esnek ve verimli ısıtma elemanları oluşturulabilir.

- Veri Aktarımı ve Antenler: Giysiler, esnek antenler veya veri yolları olarak işlev görerek diğer akıllı cihazlarla (örneğin akıllı telefonlar) kablosuz olarak iletişim kurabilir.

- Enerji Üretimi ve Depolama: Kumaşlar, hareket enerjisini (piezoelektrik) veya güneş enerjisini toplayan ve esnek batarya yapılarıyla depolayan sistemlere dönüştürülebilir.

- Dokunmatik Kontrol Yüzeyleri: Bir ceketin koluna dokunarak bir telefon çağrısını cevapladığınızı veya müziği değiştirdiğinizi hayal edin. CNT iplikler, kumaş yüzeylerini dokunmatik bir arayüze çevirebilir.

Sonuç olarak, CNT tabanlı iletken iplikler, elektronik ve tekstil endüstrileri arasındaki çizgiyi bulanıklaştırarak akıllı giysiler (e-tekstil) çağını başlatıyor. Konforlu, dayanıklı ve yüksek performanslı bu iplikler sayesinde gelecekte giysilerimiz sadece bizi örtmekle kalmayacak, aynı zamanda sağlığımızı izleyecek, bizi sıcak tutacak ve dijital dünyayla sürekli bağlantıda kalmamızı sağlayacak.

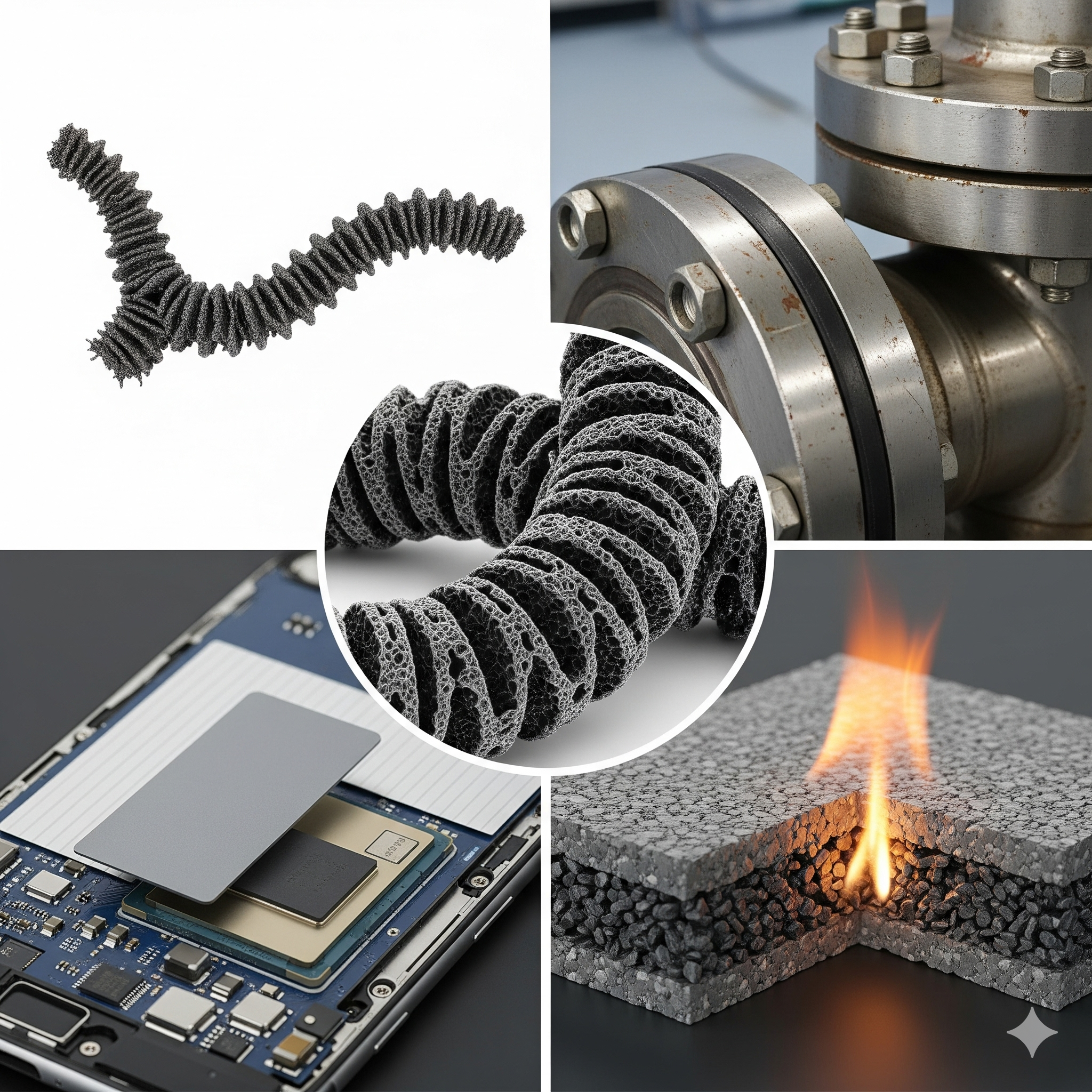

Grafitin Isı Yönetimindeki Rolü ve Termal İletkenliği

İstanbul, Türkiye – Gelişen teknolojiyle birlikte elektronik cihazlar giderek küçülüyor, inceliyor ve güçleniyor. Ancak bu ilerleme, beraberinde kritik bir sorunu getiriyor: ısı. Yüksek performanslı işlemcilerden (CPU), LED aydınlatmalara ve bataryalara kadar tüm modern bileşenler, verimli çalışabilmek ve uzun ömürlü olabilmek için ortaya çıkan ısıdan etkin bir şekilde kurtulmak zorundadır. İşte bu noktada, doğanın en basit elementlerinden biri olan karbonun mucizevi bir formu, grafit, “serin” bir çözüm olarak öne çıkıyor.

Termal Yönetim Neden Hayatidir?

Termal yönetim veya ısı yönetimi, elektronik bir cihazda veya sistemde üretilen ısının kontrol edilmesi ve dağıtılması sürecidir. Etkin bir ısı yönetimi olmazsa ne olur?

- Performans Düşüşü: Aşırı ısınan bir işlemci, hasarı önlemek için hızını (saat frekansını) otomatik olarak düşürür. Bu durum, “termal daralma” (thermal throttling) olarak bilinir ve cihazınızın yavaşlamasına neden olur.

- Ömür Kısalması: Sürekli yüksek sıcaklıklara maruz kalmak, elektronik bileşenlerin ömrünü önemli ölçüde kısaltır ve arızalanma riskini artırır.

- Güvenlik Riskleri: Özellikle batarya gibi bileşenlerde aşırı ısınma, şişmeye ve hatta nadir durumlarda güvenlik risklerine yol açabilir.

Grafitin Termal İletkenlikteki Üstünlüğü

Grafit, katmanlı hegzagonal yapısı sayesinde ısıyı inanılmaz derecede verimli bir şekilde iletme yeteneğine sahiptir. Bu özelliğe yüksek termal iletkenlik denir. Bakır ve alüminyum gibi geleneksel olarak ısı emicilerde (heat sink) kullanılan metallerle karşılaştırıldığında grafit, çeşitli avantajlar sunar:

- Anizotropik İletkenlik: Grafitin en büyüleyici özelliklerinden biri, ısıyı farklı yönlerde farklı şekillerde iletmesidir. Özellikle pirolitik grafit gibi sentetik formlar, kendi düzlemleri içinde (in-plane) bakırdan 4-5 kat daha fazla ısı iletirken, düzleme dik yönde (through-plane) ısıyı izole eder. Bu, ısının belirli bir kaynaktan alınıp istenen bir yönde hızla yayılmasını sağlar.

- Hafiflik: Grafit, alüminyumun yaklaşık yarısı, bakırın ise dörtte biri yoğunluğa sahiptir. Bu da onu, ağırlığın kritik olduğu mobil cihazlar, dizüstü bilgisayarlar ve havacılık uygulamaları için ideal bir malzeme yapar.

- Esneklik ve İşlenebilirlik: Grafit, ince, esnek filmler veya levhalar halinde üretilebilir. Bu sayede, karmaşık geometrilere sahip elektronik bileşenlerin üzerine kolayca uygulanabilir.

Uygulamada Grafit: Isı Yayıcılardan Isı Emicilere

Grafitin bu benzersiz termal özellikleri, onu modern elektronikte vazgeçilmez bir ısı yönetimi aracı haline getirmiştir.

- Isı Yayıcılar (Heat Spreaders): Günümüz akıllı telefonlarında ve dizüstü bilgisayarlarında ısının “sıcak noktalardan” (hotspots), örneğin işlemcinin üzerinden, daha geniş bir alana hızla yayılması için ince sentetik grafit filmler kullanılır. Bu, cihazın genel sıcaklığının daha homojen kalmasını sağlar ve elinizi rahatsız eden aşırı sıcak bölgelerin oluşmasını engeller.

- Termal Arayüz Malzemeleri (TIMs): Bir ısı kaynağı (örneğin CPU) ile bir ısı emici (heat sink) arasında kalan mikroskobik hava boşluklarını doldurarak ısı transferini en üst düzeye çıkarmak için grafit bazlı termal pedler ve macunlar kullanılır.

- Isı Emiciler (Heat Sinks): Yüksek güçlü LED aydınlatma sistemleri ve güç elektroniği gibi alanlarda, grafit bazlı kompozit malzemeler, geleneksel metal soğutuculara hafif ve verimli bir alternatif sunar.

- Yüksek Sıcaklık Uygulamaları: Grafit, sadece elektronik soğutmada değil, aynı zamanda 3000°C’ye varan sıcaklıklara dayanabildiği için endüstriyel fırınların iç kaplamaları ve roket nozulları gibi ekstrem ortamlarda da kullanılır.

Sonuç olarak grafit, hafifliği, işlenebilirliği ve her şeyden önemlisi olağanüstü ve yönlendirilebilir termal iletkenliği sayesinde modern teknolojinin sessiz kahramanlarından biridir. Cihazlarımızın daha serin, daha hızlı ve daha uzun ömürlü çalışmasını sağlayarak, minyatürleşmenin ve yüksek performansın önündeki en büyük engellerden birini ortadan kaldırmaktadır.

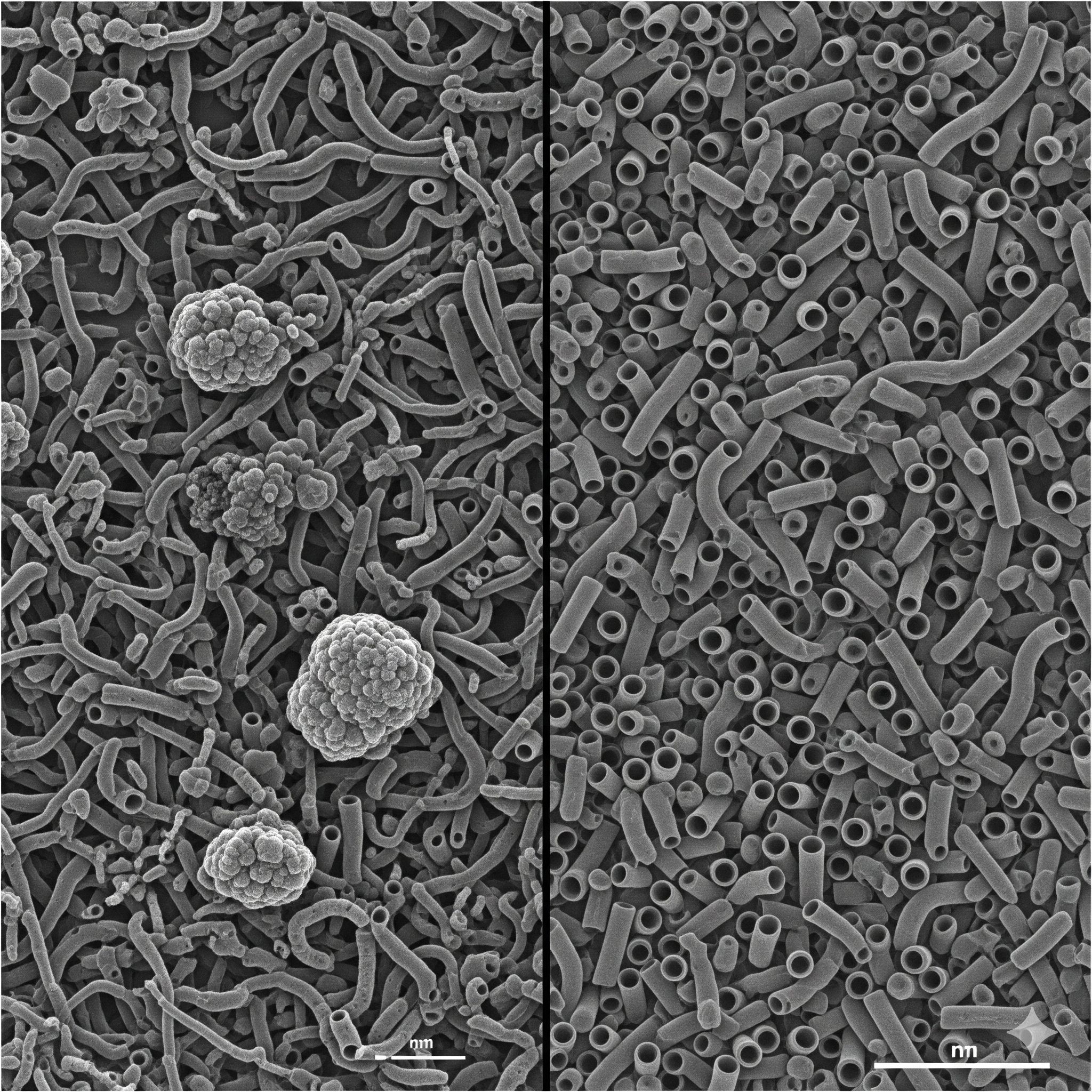

Karbon Nanotüp Tabanlı Şeffaf İletken Filmler

İstanbul, Türkiye – Akıllı telefonlardan esnek ekranlara, giyilebilir teknolojiden güneş panellerine kadar modern elektroniğin temelinde görünmez bir kahraman yatar: şeffaf iletken filmler (ŞİF). Geleneksel olarak bu alanda indiyum kalay oksit (ITO) egemenliği sürerken, nanoteknolojinin sunduğu devrim niteliğindeki bir malzeme olan karbon nanotüpler (KNT), daha esnek, dayanıklı ve potansiyel olarak daha uygun maliyetli bir alternatif olarak sahneye çıkıyor.

Şeffaf İletken Film Nedir ve Neden Önemlidir?

Şeffaf iletken filmler, hem optik olarak şeffaf (görünür ışığın %80’inden fazlasını geçiren) hem de elektriksel olarak iletken olan ince malzeme katmanlarıdır. Bu ikili özellik, onları dokunmatik ekranlar, LCD’ler, OLED ekranlar ve ince film fotovoltaik hücreler gibi optoelektronik cihazlar için vazgeçilmez kılar. Bir dokunmatik ekrana dokunduğunuzda, parmağınızın oluşturduğu elektriksel değişikliği algılayan tam olarak bu iletken film katmanıdır.

Geleneksel Malzeme ITO’nun Sınırlılıkları

Yıllardır endüstri standardı olan ITO, mükemmel şeffaflık ve iletkenlik sunsa da önemli dezavantajlara sahiptir:

- Kırılganlık: Seramik bir malzeme olan ITO, bükülmeye karşı son derece dayanıksızdır. Bu durum, onu esnek ve katlanabilir cihazlar için uygunsuz hale getirir.

- Maliyet ve Nadirlik: ITO’nun temel bileşenlerinden biri olan indiyum, nadir bulunan ve pahalı bir metaldir. Bu da üretim maliyetlerini artırmaktadır.

- Vakum Bazlı Üretim: ITO filmlerinin üretimi, genellikle maliyetli ve yavaş olan vakum biriktirme (püskürtme) teknikleri gerektirir.

Karbon Nanotüpler: Esnek ve Güçlü Bir Alternatif

Karbonun silindirik bir allotropu olan karbon nanotüpler, olağanüstü mekanik, elektriksel ve termal özellikleri bir araya getirir. Bu özellikleri, onları şeffaf iletken filmler için ideal bir aday yapar:

- Üstün Esneklik ve Dayanıklılık: KNT’ler doğası gereği son derece esnek ve mekanik olarak sağlamdır. Kırılmadan bükülebilir, katlanabilir ve gerilebilirler, bu da onları giyilebilir sensörler ve katlanabilir ekranlar gibi yeni nesil esnek elektronikler için mükemmel kılar.

- Basit ve Ölçeklenebilir Üretim: KNT tabanlı filmler, spreyleme (spray coating), döndürerek kaplama (spin coating) veya vakum filtrasyonu gibi çözelti bazlı, vakumsuz yöntemlerle üretilebilir. Bu teknikler, potansiyel olarak daha hızlı ve daha uygun maliyetli bir üretim süreci sunar.

- Optik Özellikler: KNT ağları, geniş bir spektrumda yüksek optik şeffaflık sağlayabilir. Filmdeki nanotüp yoğunluğu ayarlanarak iletkenlik ve şeffaflık arasında istenen denge kurulabilir.

Üretim ve Uygulama Alanları

Karbon nanotüp tabanlı şeffaf iletken filmlerin üretimi, genellikle KNT’lerin bir çözücü içinde dağıtılması ve ardından bu mürekkebin bir alt tabaka (genellikle plastik veya cam) üzerine ince bir katman olarak kaplanmasıyla gerçekleştirilir. Çözücü buharlaştıktan sonra geriye, elektriği ileten rastgele dağılmış bir nanotüp ağı kalır.

Bu teknolojinin potansiyel uygulama alanları oldukça geniştir:

- Esnek ve Katlanabilir Ekranlar: Akıllı telefonlar, tabletler ve televizyonlar için dayanıklı ve bükülebilir dokunmatik yüzeyler.

- Giyilebilir Elektronik: Akıllı saatler, fitness takipçileri ve akıllı tekstil ürünlerine entegre edilmiş esnek sensörler ve elektrotlar.

- İnce Film Güneş Pilleri: Hafif ve esnek güneş hücrelerinde şeffaf elektrot olarak kullanılarak verimliliği artırma potansiyeli.

- Akıllı Camlar ve Otomotiv Uygulamaları: Isıtılabilir camlar ve entegre sensörlere sahip dokunmatik kontrol yüzeyleri.

Sonuç olarak, karbon nanotüp tabanlı şeffaf iletken filmler, mevcut teknolojinin sınırlarını zorlayarak elektronik cihazların geleceğini şekillendirme potansiyeline sahiptir. ITO’nun kırılgan yapısının ötesine geçerek daha dayanıklı, esnek ve yenilikçi uygulamaların kapısını aralayan bu nanomateryal, optoelektronik dünyasında bir sonraki büyük devrimin habercisi olabilir.

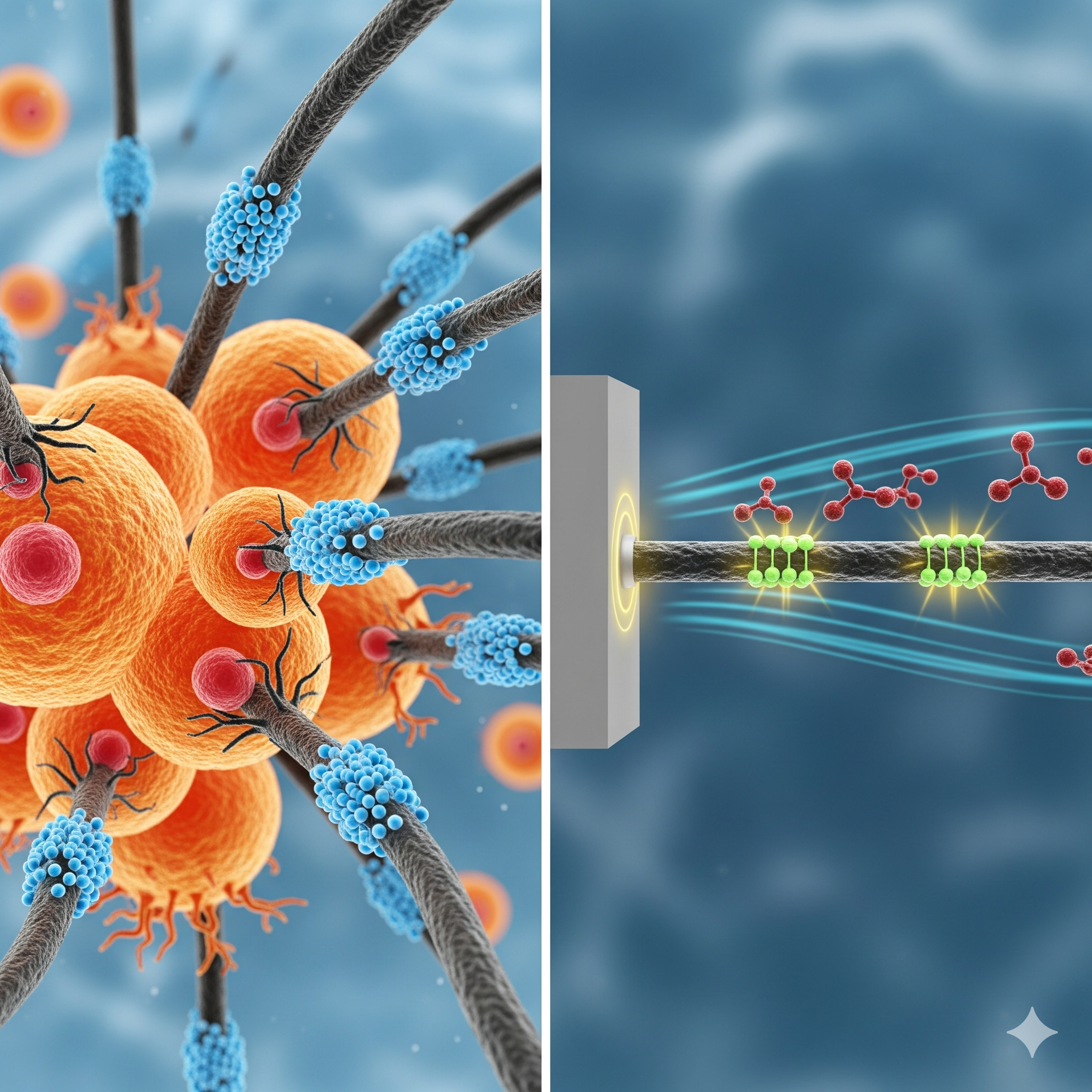

Karbon Nanotüplerin Tıp Alanındaki Potansiyeli: Kanser Tedavisinden Sensörlere

Bilim kurgu filmlerinde gördüğümüz, vücut içinde dolaşarak hastalıkları hedef alıp yok eden mikroskobik robotlar fikri, artık hayal olmaktan çıkıp gerçeğe dönüşüyor. Bu devrimin merkezinde ise malzeme biliminin süperstarı olan Karbon Nanotüpler (CNT) yer alıyor. Grafitin tek bir atom kalınlığındaki katmanı olan grafenin silindir şeklinde yuvarlanmasıyla oluşan bu yapılar, olağanüstü özellikleri sayesinde kanser tedavisinden ultra hassas sensörlere kadar tıbbın çehresini değiştirmeye hazırlanıyor.

Peki, bir saç telinden on binlerce kat daha ince olan bu tüpler, insan sağlığı için ne gibi mucizeler vaat ediyor? Bu yazıda, karbon nanotüplerin tıp alanındaki devrimsel potansiyelini ve gelecekteki yerini keşfedeceğiz.

Karbon Nanotüp (CNT) Nedir ve Tıp İçin Neden Bu Kadar Önemlidir?

Karbon nanotüpleri özel kılan şey, nanometre boyutunda bir araya getirdiği benzersiz özellikleridir:

- Devasa Yüzey Alanı: Kendi boyutlarına oranla inanılmaz geniş bir yüzey alanına sahiptirler. Bu, onları ilaç, protein veya gen gibi terapötik molekülleri taşımak için mükemmel bir “kargo gemisi” yapar.

- Benzersiz Optik Özellikler: Özellikle yakın kızılötesi (near-infrared, NIR) ışığı soğurma (absorbe etme) yetenekleri vardır. NIR ışık, biyolojik dokulara zarar vermeden derinlemesine nüfuz edebilir, bu da onları kanser tedavisinde eşsiz bir araç haline getirir.

- Yüksek Mekanik Dayanıklılık ve İletkenlik: Çelikten daha güçlü ve bakırdan daha iletken olmaları, onları biyosensörler ve doku mühendisliği için ideal bir aday yapar.

- Fonksiyonelleştirme Kolaylığı: Yüzeyleri, kimyasal olarak kolayca değiştirilebilir (fonksiyonelleştirilebilir). Bu sayede nanotüplerin üzerine hedeflenen hücreyi tanıyacak antikorlar, ilaç molekülleri ve vücutta çözünürlüğünü artıracak polimerler eklenebilir.

Kanserle Savaşta Yeni Bir Silah: Hedefe Yönelik Tedaviler

CNT’lerin en heyecan verici uygulama alanı şüphesiz onkolojidir. Geleneksel kemoterapinin sağlıklı hücrelere de zarar verme sorununa karşı CNT’ler iki devrimsel çözüm sunar:

1. Akıllı İlaç Taşıyıcıları (Hedefli İlaç Salınımı) Karbon nanotüpler, kanserli hücreleri sağlıklı hücrelerden ayırt edebilen “akıllı füzeler” gibi tasarlanabilir.

- Nasıl Çalışır? Nanotüpün yüzeyine kanser ilacı yüklenir. Ardından, sadece kanser hücrelerinin yüzeyinde bulunan özel reseptörleri tanıyan antikorlar veya moleküller eklenir. Vücuda enjekte edilen bu nanotüpler, kan dolaşımında gezinerek doğrudan tümörlü dokuyu bulur ve ona yapışır. İlacı sadece hedef bölgede serbest bırakarak sağlıklı dokulara verilen zararı minimuma indirir ve tedavinin etkinliğini artırır.

2. Fototermal Terapi (PTT): Isı ile Yok Etme Bu yöntem, CNT’lerin yakın kızılötesi (NIR) ışığı emme özelliğine dayanır.

- Nasıl Çalışır? Hastaya enjekte edilen karbon nanotüplerin tümör bölgesinde birikmesi sağlanır. Daha sonra, vücut dışından bu bölgeye zararsız NIR lazer ışığı uygulanır. Dokudan kolayca geçen bu ışık, sadece nanotüpler tarafından emilir. Işığı emen nanotüpler hızla ısınır (hipertermi) ve çevrelerindeki kanser hücrelerini termal olarak yakarak yok eder. Bu yöntem, cerrahiye alternatif, minimal invaziv bir tedavi potansiyeli taşır.

Teşhiste Hassas Gözler: Biyosensörler ve Görüntüleme

CNT’ler sadece tedavi değil, aynı zamanda hastalıkların erken teşhisi için de muazzam bir potansiyele sahiptir.

- Ultra Hassas Biyosensörler: CNT’lerin elektriksel iletkenliği, üzerlerine belirli bir molekül (örneğin bir virüs proteini, kan şekeri veya kanser belirteci) bağlandığında değişir. Bu prensibe dayanan sensörler, kandaki veya diğer vücut sıvılarındaki hastalık belirteçlerini henüz çok erken evrelerde bile tespit edebilecek hassasiyete sahip olabilir. Bu, kişiselleştirilmiş tıbbın ve anlık teşhisin kapılarını aralar.

- Gelişmiş Tıbbi Görüntüleme: CNT’ler, MR (Manyetik Rezonans) veya PET (Pozitron Emisyon Tomografisi) gibi görüntüleme tekniklerinde kullanılan kontrast maddelerini taşıyabilir. Tümör bölgesinde birikerek, geleneksel yöntemlerle görülemeyecek kadar küçük kanserli dokuların bile net bir şekilde görüntülenmesini sağlayabilirler.

Zorluklar ve Gelecek Vizyonu

Bu heyecan verici potansiyele rağmen, karbon nanotüplerin klinik kullanıma girmesi için aşılması gereken önemli zorluklar bulunmaktadır. En başında biyouyumluluk ve potansiyel toksisite gelmektedir. Vücudun bu yabancı materyallere uzun vadede nasıl tepki vereceği ve onları nasıl temizleyeceği üzerine yoğun araştırmalar devam etmektedir. Nanotüplerin saflığı, boyutu ve yüzey kimyası, onların güvenliği üzerinde doğrudan etkilidir.

Ancak bilim dünyası, bu zorlukları aşmak için durmaksızın çalışıyor. Gelecekte, karbon nanotüplerin sadece kanser tedavisinde değil, aynı zamanda sinir hücrelerinin onarımında (doku mühendisliği), diyabet takibinde ve gen terapisinde de kilit bir rol oynaması bekleniyor.

Sonuç olarak, karbon nanotüpler, tıbbı moleküler düzeyde yeniden tasarlama potansiyeli taşıyan bir teknoloji platformudur. Laboratuvardan kliniğe olan yolculukları devam etse de, bu minik silindirlerin bir gün insan sağlığını korumak ve hastalıklarla savaşmak için en güçlü müttefiklerimizden biri olacağı kesindir.

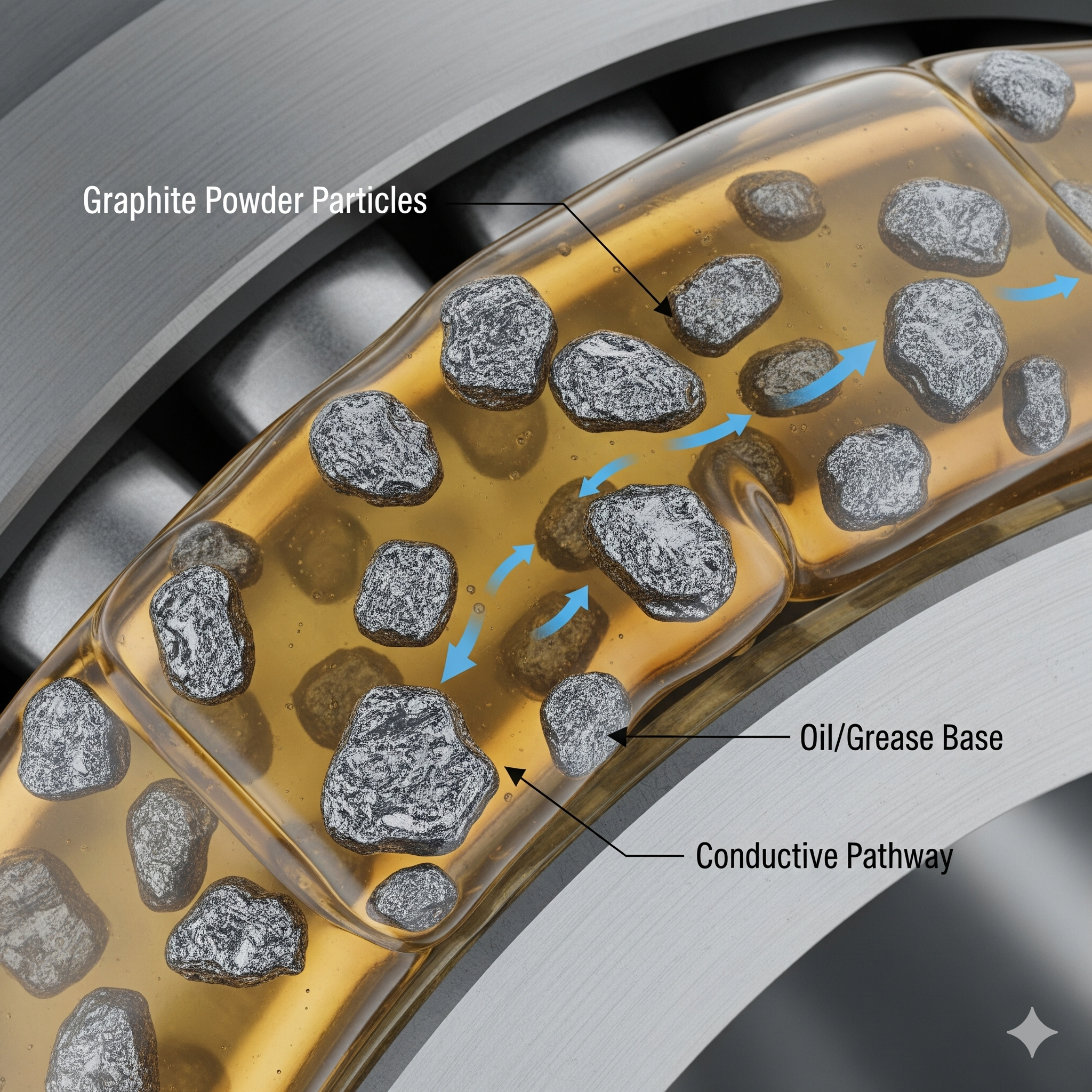

Grafit Tozunun İletken Yağ ve Greslerdeki Kullanımı

Modern endüstri ve teknoloji, sadece mekanik aşınmayı önleyen değil, aynı zamanda elektriksel ve termal yönetimi de optimize eden çözümlere ihtiyaç duymaktadır. İşte bu noktada, geleneksel yağlayıcıların sınırlarını aşan “iletken yağ ve gresler” devreye giriyor. Bu yüksek teknolojili ürünlerin kalbinde ise genellikle mütevazı ama son derece güçlü bir malzeme yatar: grafit tozu. Peki, bu siyah toz, bir yağı veya gresi nasıl akıllı bir endüstriyel çözüme dönüştürür?

Bu yazımızda grafit tozunun iletken yağ ve greslerdeki kullanımını, sunduğu avantajları ve kritik uygulama alanlarını derinlemesine inceleyeceğiz.

Grafit Tozu Nedir ve Neden Bu Kadar Özeldir?

Grafit, karbon atomlarının altıgen bir düzende (bal peteği yapısı) katmanlar halinde dizilmesiyle oluşan bir kristal formudur. Bu eşsiz katmanlı (lamellar) yapı, ona hem mükemmel yağlama hem de üstün iletkenlik özellikleri kazandırır:

- Elektriksel İletkenlik: Katmanlar içindeki serbest elektronlar sayesinde grafit, elektriği kolayca iletir. Bu özellik, onu statik elektriği dağıtmak ve elektrik devrelerinde sürekliliği sağlamak için ideal kılar.

- Yağlama (Kaydırıcılık): Zayıf van der Waals bağlarıyla bir arada duran katmanlar, birbiri üzerinden kolayca kayar. Bu durum, grafiti doğal bir katı yağlayıcı yapar.

- Termal İletkenlik: Isıyı verimli bir şekilde dağıtma yeteneğine sahiptir, bu da onu yüksek sıcaklıkta çalışan bileşenler için vazgeçilmez kılar.

- Kimyasal ve Termal Kararlılık: Yüksek sıcaklıklara ve birçok kimyasala karşı oldukça dayanıklıdır.

İletken Yağ ve Gresler: Neden İhtiyaç Duyulur?

Standart bir yağ veya gresin temel görevi sürtünmeyi ve aşınmayı azaltmaktır. Ancak bu yağlayıcılar genellikle elektriksel olarak yalıtkandır. İletken yağ ve gresler ise bu boşluğu doldurur:

- Statik Elektrik Boşalmasını (ESD) Önler: Özellikle hassas elektronik devrelerde veya yanıcı ortamlatda statik birikim tehlikelidir. İletken gresler, bu yükü güvenli bir şekilde toprağa iletir.

- Elektriksel Sürekliliği Sağlar: Hareketli elektrik kontaklarında (şalterler, konektörler, topraklama fırçaları) kesintisiz bir elektrik akışı sağlar.

- Termal Yönetim Sunar: Elektriksel bileşenlerde oluşan ısıyı uzaklaştırarak aşırı ısınmayı önler ve bileşen ömrünü uzatır.

Grafit Tozu, Yağlayıcıları Nasıl “İletken” Yapar?

Süreç, mikro veya nano boyutlardaki yüksek saflıkta grafit parçacıklarının, sentetik veya mineral bazlı bir yağ/gres matrisi içine homojen bir şekilde dağıtılmasıyla gerçekleşir. Grafit konsantrasyonu belirli bir “eşik değere” (percolation threshold) ulaştığında, parçacıklar birbirine temas ederek yağlayıcı içinde kesintisiz bir iletken ağ oluşturur. Bu ağ, elektrik akımının veya ısının yağlayıcı boyunca akmasını sağlar.

Kullanılan grafit tozunun kalitesi kritiktir:

- Parçacık Boyutu ve Şekli: İnce ve pulsu (flake) yapıdaki grafitler, daha düşük konsantrasyonlarda bile etkili bir iletken ağ oluşturur.

- Saflık: İçerideki yabancı maddeler, iletkenlik performansını olumsuz etkileyebilir.

Grafit Katkılı İletken Yağ ve Greslerin Başlıca Kullanım Alanları

Bu çok fonksiyonlu yağlayıcıların kullanım alanları oldukça geniştir:

- Otomotiv Sektörü:

- Ateşleme Sistemleri: Buji pabuçlarında ve distribütör kapaklarında ark oluşumunu önler ve verimli akım geçişi sağlar.

- Elektriksel Konnektörler ve Sensörler: Oksidasyonu önler, nemi uzak tutar ve güvenilir bir bağlantı sağlar.

- Topraklama Hatları: Araç şasisi ile motor arasındaki topraklama bağlantılarında korozyonu önleyerek iletkenliği korur.

- Elektronik ve Telekomünikasyon:

- Anahtarlar (Switches) ve Röleler: Hareketli kontakların ömrünü uzatır ve kontak direncini düşürür.

- PCB Konnektörleri: Kart kenarı konektörlerinde sürtünmeyi azaltır ve sinyal bütünlüğünü korur.

- EMI/RFI Koruması: Elektromanyetik ve radyo frekansı parazitlerini önlemek için contalarda ve muhafazalarda kullanılır.

- Enerji ve Ağır Sanayi:

- Rüzgar Türbinleri: Yıldırım koruma sistemlerindeki ve fırça mekanizmalarındaki topraklama bağlantılarında kullanılır.

- Endüstriyel Motorlar ve Jeneratörler: Karbon fırçaların ve bileziklerin yağlanmasında ve soğutulmasında etkilidir.

- Yüksek Gerilim Şalt Tesisleri: Ayırıcıların ve kesicilerin hareketli metal parçalarında hem yağlama hem de iletkenlik sağlar.

Sonuç: Küçük Toz, Büyük Etki

Grafit tozu, sıradan bir yağlayıcıyı, modern makinelerin elektriksel ve termal zorluklarına yanıt veren yüksek performanslı bir malzemeye dönüştüren sihirli bir bileşendir. Gelişmiş iletkenlik, üstün yağlama ve yüksek sıcaklık dayanımını bir araya getirerek, ekipman ömrünü uzatır, güvenliği artırır ve operasyonel verimliliği en üst düzeye çıkarır. Elektrikli araçlardan yenilenebilir enerji sistemlerine kadar teknolojinin her alanında, grafit katkılı iletken yağ ve greslerin önemi artmaya devam edecektir.

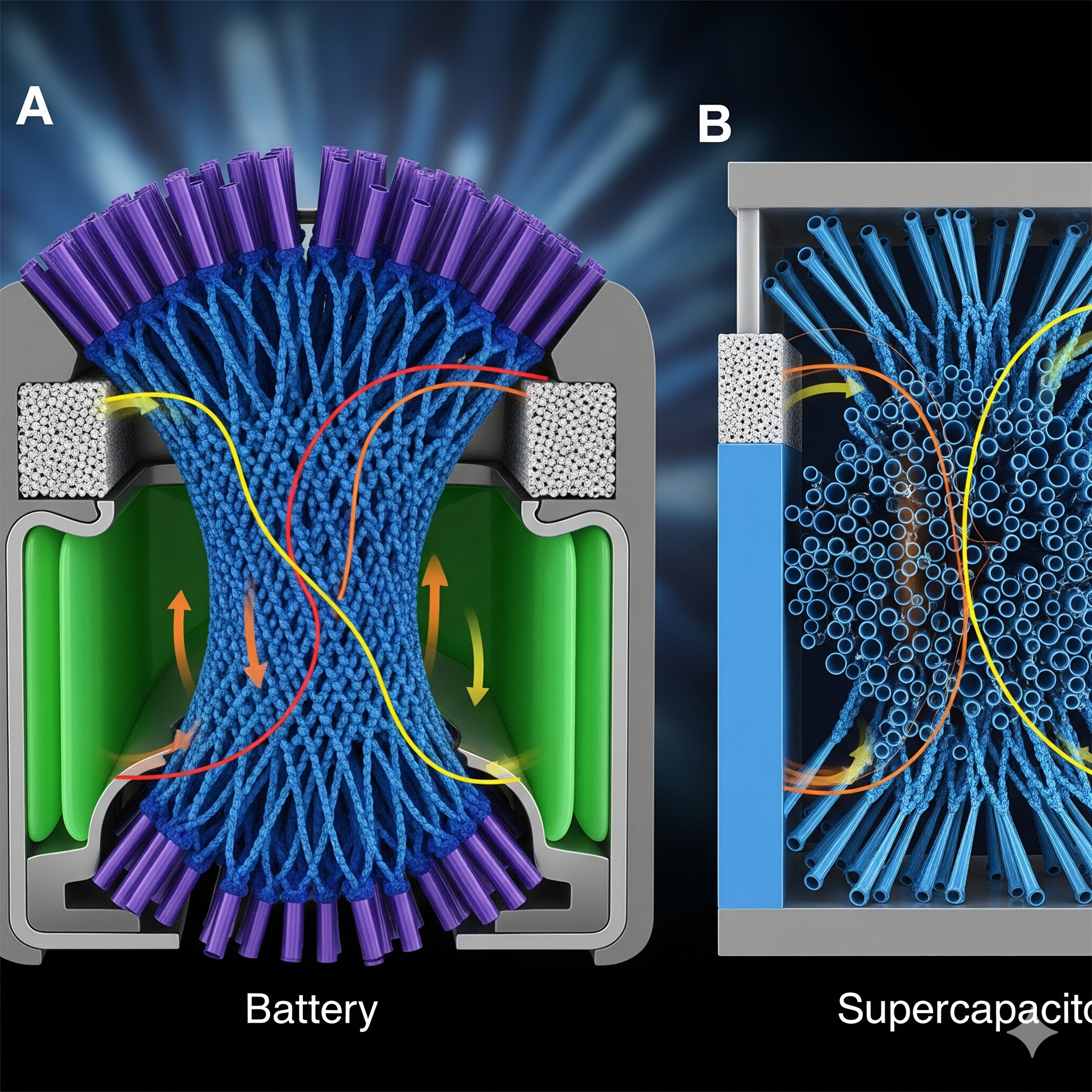

Nanotüplerin Enerji Depolama Uygulamaları: Piller ve Kapasitörler

Akıllı telefonlarımızdan elektrikli araçlarımıza, yenilenebilir enerji sistemlerinden uzay teknolojilerine kadar modern yaşamın her alanında enerji depolama kilit bir rol oynuyor. Ancak mevcut batarya ve kapasitör teknolojileri, artan talebi karşılamakta yetersiz kalabiliyor. İşte tam da bu noktada, Karbon Nanotüpler (CNT) gibi nano malzemeler devreye giriyor. Peki, boyutları nanometre ölçeğinde olan bu tüpler, enerji depolama uygulamalarında nasıl bir devrim yaratıyor? Bu yazımızda, nanotüplerin pil ve kapasitör teknolojilerindeki yerini ve gelecekteki potansiyelini derinlemesine inceleyeceğiz.

Neden Nanotüpler Enerji Depolama İçin Bu Kadar Cazip?

Karbon nanotüpler, karbon atomlarının silindirik bir yapıda birleşmesiyle oluşur ve bu eşsiz yapı onlara enerji depolama için ideal kılan bir dizi üstün özellik kazandırır:

- Yüksek Yüzey Alanı: Nanotüpler, hacimlerine göre olağanüstü geniş bir yüzey alanına sahiptir. Bu, elektrot yüzeyinde daha fazla iyonun veya yükün depolanabileceği anlamına gelir.

- Mükemmel Elektriksel İletkenlik: Metaller kadar iyi veya daha iyi elektriksel iletkenlerdir. Bu, şarj/deşarj hızlarını artırır ve iç direnci azaltır.

- Yüksek Mekanik Mukavemet ve Esneklik: Elektrotların döngüsel kullanımda oluşan streslere karşı daha dayanıklı olmasını sağlar, bu da pil ömrünü uzatır. Ayrıca esnek enerji depolama cihazları için temel bir özelliktir.

- Hafiflik: Son derece hafif olmaları, özellikle elektrikli araçlar ve taşınabilir cihazlar için önemlidir.

- Kimyasal Kararlılık: Çoğu kimyasal ortamda kararlılıklarını korurlar, bu da cihaz ömrünü artırır.

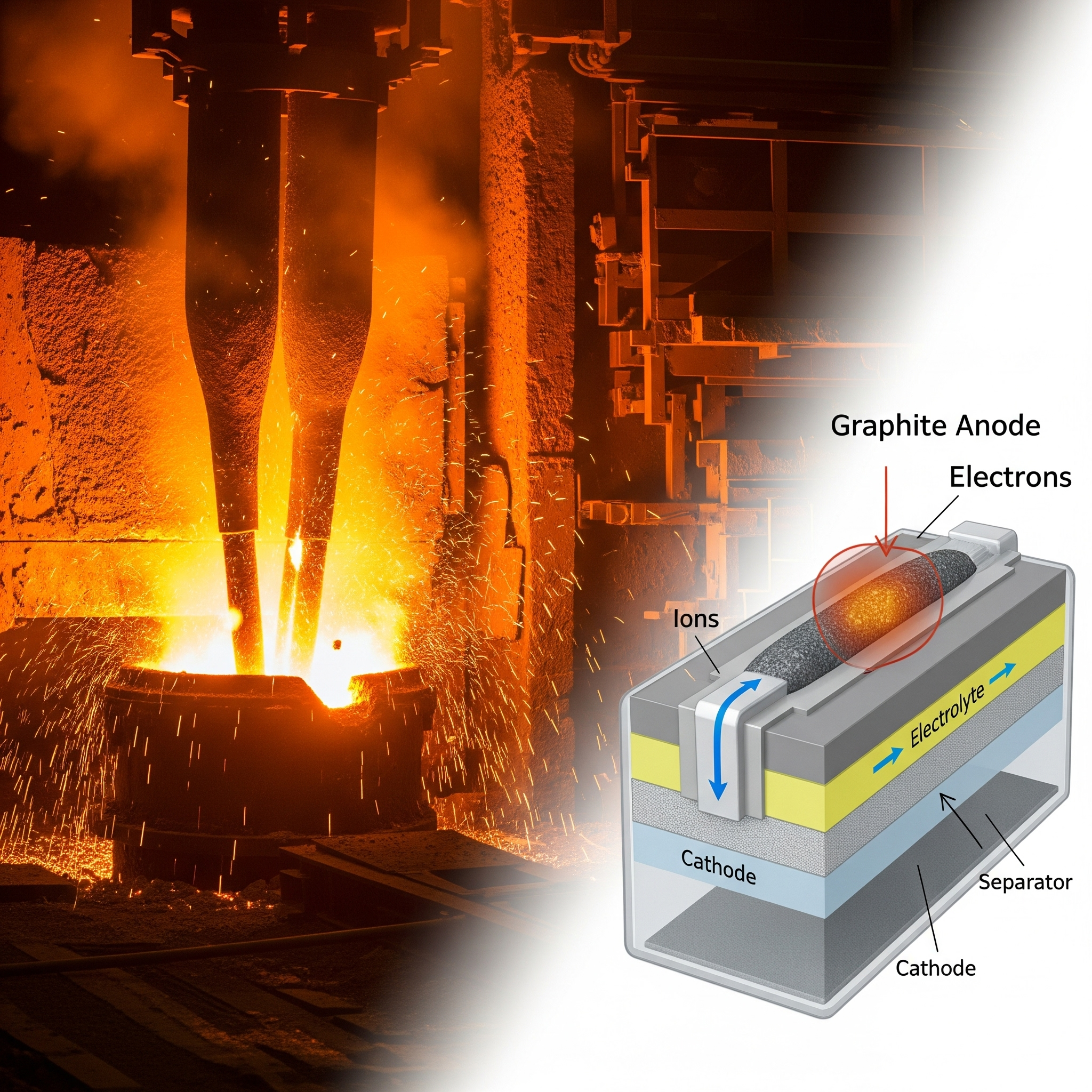

Pillerdeki Yeri: Daha Hızlı Şarj, Daha Uzun Ömür

Piller, kimyasal enerjiyi elektrik enerjisine dönüştüren cihazlardır. Nanotüpler, özellikle lityum-iyon (Li-ion) pillerde elektrot malzemesi olarak kullanıldığında performanslarını önemli ölçüde artırabilir:

- Anode Malzemesi Olarak: Geleneksel grafit anotların yerine veya onlarla birlikte kullanıldığında, nanotüpler daha fazla lityum iyonunu depolayabilecekleri geniş yüzey alanı ve boşluklar sunar. Ayrıca iyonların daha hızlı hareket etmesini sağlayan “otobanlar” görevi görerek şarj sürelerini kısaltır. Silikon gibi yüksek kapasiteli anot malzemeleriyle birleştirildiklerinde, silikonun döngüsel genleşme ve büzülmesini yöneterek pilin ömrünü önemli ölçüde uzatabilirler.

- Katode Malzemesi Olarak: Katot tarafında da, aktif malzemelerin (örneğin lityum kobalt oksit) etrafında iletken bir ağ oluşturarak elektron transferini kolaylaştırır ve genel performansı artırırlar.

- İletken Katkı Maddesi: Hem anot hem de katotta, aktif malzemelerin elektriksel bağlantısını iyileştirmek için küçük oranlarda iletken katkı maddesi olarak kullanılırlar. Bu, pilin iç direncini düşürür ve verimliliği artırır.

- Esnek Piller: CNT’lerin doğal esnekliği, giyilebilir elektronikler ve katlanabilir cihazlar için bükülebilir ve esnek pillerin geliştirilmesine olanak tanır.

Kapasitörlerdeki Yeri: Anlık Güç ve Uzun Döngü Ömrü

Kapasitörler (veya süperkapasitörler), enerjiyi elektrostatik alanlar veya yüzeyde iyon birikimi yoluyla depolayan cihazlardır. Pillerden farklı olarak, çok daha hızlı şarj ve deşarj olabilirler ve genellikle çok daha uzun döngü ömrüne sahiptirler. Nanotüplerin kapasitörlerdeki rolü şu şekildedir:

- Yüksek Yüzey Alanlı Elektrotlar: Süperkapasitörlerin temel prensibi, elektrot yüzeyinde iyonların fiziksel olarak birikmesidir (Elektrokimyasal Çift Katman Kapasitörleri – EDLC). CNT’lerin inanılmaz yüksek yüzey alanı, daha fazla iyonun depolanmasına ve dolayısıyla daha yüksek enerji yoğunluğuna yol açar.

- Hızlı İyon ve Elektron Transferi: CNT ağları, hem iyonların hem de elektronların elektrot içinde hızlıca hareket etmesi için açık ve iletken kanallar sağlar. Bu, süperkapasitörlerin en önemli avantajı olan hızlı şarj/deşarj yeteneğini maksimize eder.

- Mekanik Stabilite: Yüksek döngü sayısı (binlerce hatta milyonlarca şarj/deşarj döngüsü) beklenen süperkapasitörlerde, CNT’lerin mekanik dayanıklılığı, elektrot yapısının bozulmadan kalmasını sağlar.

- Esnek Süperkapasitörler: Tıpkı pillerde olduğu gibi, CNT’lerin esnekliği, bükülebilir ve giyilebilir süperkapasitörlerin geliştirilmesi için kritik öneme sahiptir.

Geleceğe Bakış: Hibrit Sistemler ve Yeni Nesil Depolama

Nanotüplerin enerji depolama alanındaki potansiyeli henüz tam olarak keşfedilmemiştir. Araştırmacılar, CNT’leri grafen, metal oksitler veya polimerler gibi diğer ileri malzemelerle birleştirerek hibrit elektrotlar geliştirmektedir. Bu hibrit sistemler, hem pilin yüksek enerji yoğunluğunu hem de süperkapasitörün yüksek güç yoğunluğunu bir araya getiren “süper piller” veya “hibrit kapasitörler” gibi yeni nesil cihazların önünü açabilir.

Üretim maliyetlerinin düşmesi ve nanotüp üretim tekniklerinin olgunlaşmasıyla birlikte, yakın gelecekte nanotüp tabanlı enerji depolama çözümlerini elektrikli araçlarımızda, akıllı evlerimizde ve taşınabilir elektroniklerimizde görmemiz kaçınılmaz hale gelecektir. Bu küçük karbon tüpler, enerji depolamanın verimliliğini, güvenliğini ve sürdürülebilirliğini yeniden tanımlama potansiyeline sahiptir.

Esnek Elektroniklerde Karbon Nanotüplerin Yeri

Geleneksel elektronikler genellikle sert, kırılgan ve sınırlı form faktörlerine sahipken, çağımız “esneklik” peşinde. Akıllı saatler, katlanabilir telefonlar, giyilebilir sağlık sensörleri ve hatta elektronik deriler… Tüm bu inovasyonların temelinde esnek elektronikler yatıyor. Ve bu esnek devrimin en önemli aktörlerinden biri de, atomik düzeyde bile esnekliğe sahip olan Karbon Nanotüpler (CNT). Peki, CNT’ler esnek elektroniklerin geleceğini nasıl şekillendiriyor? Gelin, bu nanometre boyutundaki yapıların esnek dünyadaki yerini keşfedelim.

Esnek Elektronikler Neden Bu Kadar Önemli?

Esnek elektronikler, bükülebilir, katlanabilir ve gerilebilir yüzeylere entegre edilebilen elektronik bileşenlerdir. Bu, geleneksel, sert silikon tabanlı çiplerin yapamadığı birçok şeyi mümkün kılar:

- Yeni Form Faktörleri: Giysilere entegre edilebilir, deriye yapıştırılabilir veya nesnelerin kavisli yüzeylerine uyum sağlayabilirler.

- Giyilebilirlik ve Konfor: Daha hafif, daha az hantal ve vücut hatlarına uyumlu cihazlar anlamına gelir.

- Sağlık Uygulamaları: Vücutla doğrudan temas eden sensörler, sürekli sağlık takibi ve teşhis için çığır açar.

- Daha Dayanıklı Cihazlar: Kırılmaya daha az meyillidirler.

Ancak bu esnekliği sağlamak için geleneksel iletken ve yarı iletken malzemeler yetersiz kalır. İşte burada karbon nanotüpler devreye giriyor.

Karbon Nanotüpler Neden Esnek Elektronikler İçin İdeal?

CNT’ler, karbon atomlarının bal peteği örgüsü şeklinde silindirik bir yapı oluşturmasıyla meydana gelen, nanometre boyutundaki tüpçüklerdir. Bu eşsiz yapı onlara esnek elektronikler için paha biçilmez kılan bir dizi özellik kazandırır:

- Doğal Esneklik ve Dayanıklılık: Karbon-karbon bağları son derece güçlüdür, ancak nanotübün silindirik yapısı ona önemli ölçüde bükülme ve gerilme yeteneği kazandırır. Kırılmadan defalarca bükülebilirler.

- Yüksek Elektriksel İletkenlik: CNT’ler, kiralitelerine (sarım açılarına) bağlı olarak ya mükemmel iletken (metalik) ya da yarı iletken olabilirler. Bu sayede hem telli bağlantılar hem de transistörler için kullanılabilirler.

- Yüksek Termal İletkenlik: Esnek cihazlarda ısı yönetimi önemlidir. CNT’ler ısıyı verimli bir şekilde dağıtarak cihazların aşırı ısınmasını önler.

- Düşük Kütle Yoğunluğu: Son derece hafif olmaları, giyilebilir veya taşınabilir esnek cihazların toplam ağırlığını azaltır.

- Şeffaflık Potansiyeli: Çok ince ağlar halinde kullanıldığında optik olarak şeffaf olabilirler, bu da esnek ve şeffaf ekranlar için idealdir.

- Yüksek En-Boy Oranı: Uzun ve ince yapıları, matris malzemeleri içinde geniş bir bağlantı alanı sunarak mekanik ve elektriksel özellikleri iyileştirir.

CNT’lerin Esnek Elektroniklerdeki Başlıca Uygulama Alanları:

- Esnek Transistörler ve Devreler: CNT’ler, esnek substratlar (plastik filmler gibi) üzerine basılarak yüksek performanslı ve bükülebilir transistörler ve entegre devreler oluşturmak için kullanılır. Bu, katlanabilir telefonların ve tabletlerin temelini oluşturabilir.

- Şeffaf İletken Filmler: İndiyum kalay oksit (ITO) gibi mevcut şeffaf iletkenlerin kırılganlığına bir alternatif olarak, CNT ağları esnek dokunmatik ekranlar, güneş pilleri ve LED’ler için kullanılabilir.

- Esnek Sensörler: CNT tabanlı sensörler, insan derisiyle doğrudan temas edebilecek, biyolojik sinyalleri (kalp atışı, vücut ısısı) veya çevresel parametreleri (gazlar, nem) algılayabilecek giyilebilir sensörler için hassas ve esnek platformlar sunar.

- Giyilebilir Enerji Depolama Cihazları: Esnek bataryalar ve süperkapasitörler için CNT’ler, hem elektrot malzemesi olarak hem de esnek iletkenler olarak kullanılarak giyilebilir cihazlara güç sağlar.

- Elektronik Tekstiller (E-Tekstiller): İletken CNT’ler, akıllı giysiler oluşturmak için ipliklere entegre edilebilir veya kumaşlara kaplanabilir, bu da giyilebilir elektroniklerin yeni bir boyutunu açar.

Zorluklar ve Gelecek

CNT’lerin esnek elektroniklerdeki potansiyeli çok büyük olsa da, bazı zorluklar hala mevcuttur:

- Üretim Maliyeti ve Ölçeklenebilirlik: Yüksek kaliteli, spesifik CNT’lerin büyük ölçekte ve uygun maliyetle üretimi devam eden bir araştırma konusudur.

- Dispersiyon ve Yönlendirme: CNT’lerin polimer matrisler içinde veya filmler üzerinde homojen bir şekilde dağıtılması ve gerektiğinde belirli bir yönde hizalanması kritik öneme sahiptir.

- Cihaz Performansı Tutarlılığı: Çok küçük ölçekteki değişkenlikler, cihaz performansında tutarsızlıklara yol açabilir.

Bu zorluklar aşılırken, karbon nanotüplerin esnek elektronikler dünyasındaki rolü sadece büyüyecek. Giyilebilir bilgisayarlardan kişiye özel sağlık sistemlerine, katlanabilir uzay istasyonu ekranlarından akıllı bandajlara kadar, CNT’ler geleceğin esnek, bükülebilir ve neredeyse “canlı” elektroniklerinin temelini oluşturuyor. Bu küçük karbon tüplerin dünyayı nasıl bükeceğini ve yeniden şekillendireceğini izlemek büyüleyici olacak.