Antistatik (ESD) Plastikler Nasıl Üretilir? İletken Dolguların Rolü

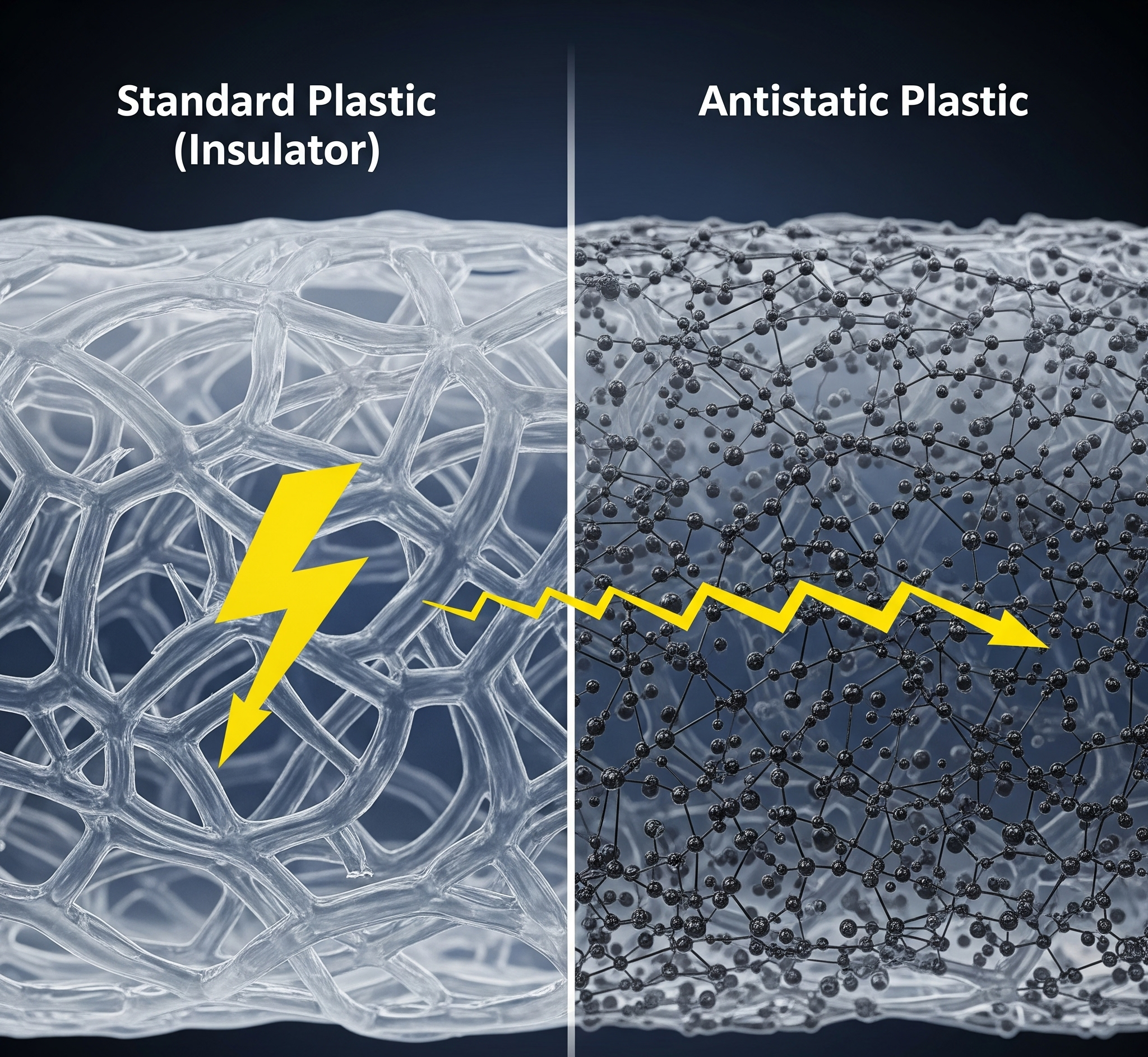

Sorun: Neden Standart Plastikler ESD İçin Tehlikelidir?

Plastikler, elektronların üzerinden serbestçe akmasına izin vermeyen polimer zincirlerinden oluşur. Bu yalıtkanlık, sürtünme (triboelektrik etki) yoluyla yüzeylerinde statik elektrik yükünün kolayca birikmesine neden olur. Biriken bu yük, topraklanmış bir iletkene veya daha düşük potansiyele sahip bir nesneye (örneğin hassas bir mikroçip) yaklaştığında, aniden boşalarak bir kıvılcım oluşturur. İnsan tarafından zar zor hissedilen bu deşarj bile, modern elektronik bileşenlerin minyatür devrelerini anında yok edebilir.

Çözüm: Kontrollü İletkenlik ve İletken Dolguların Rolü

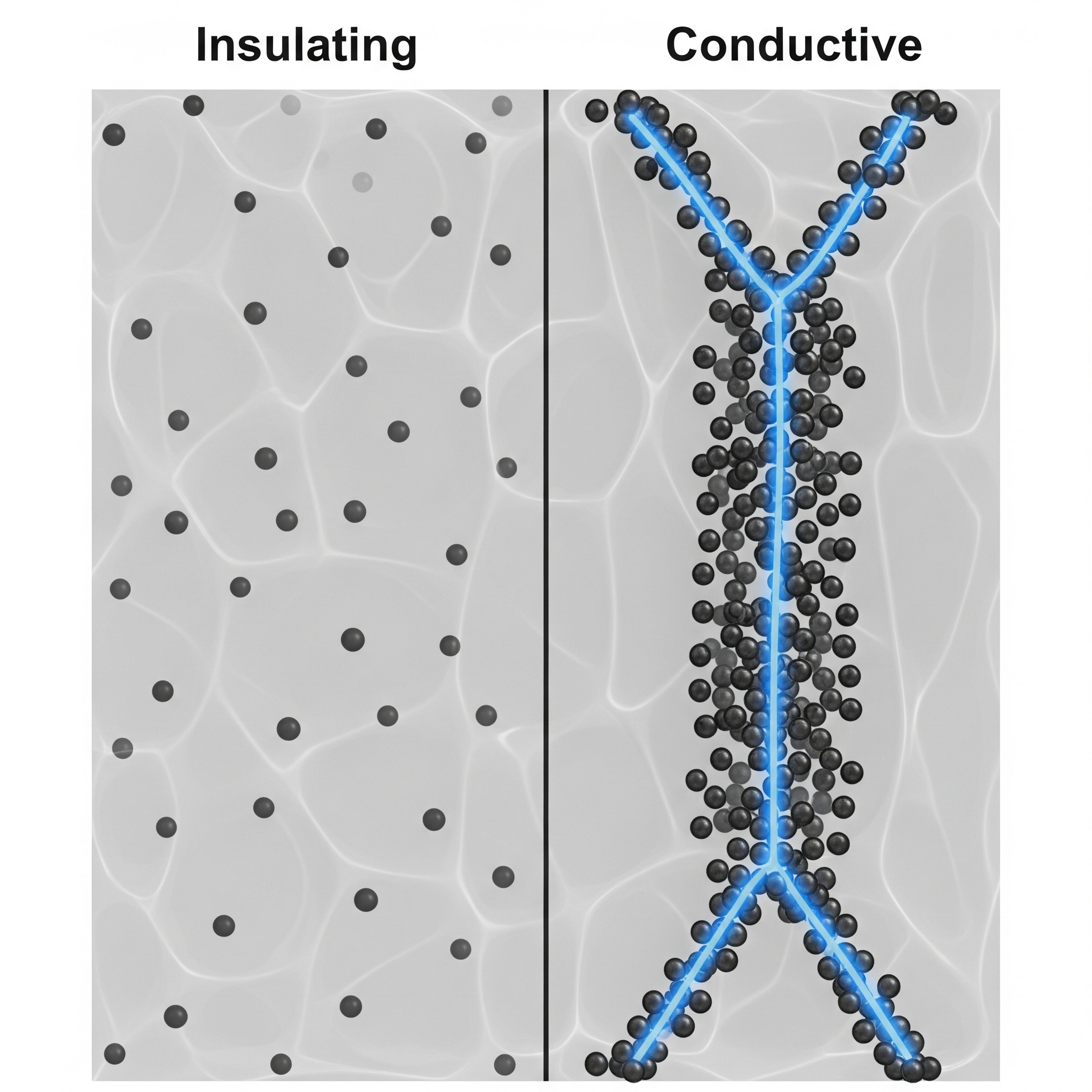

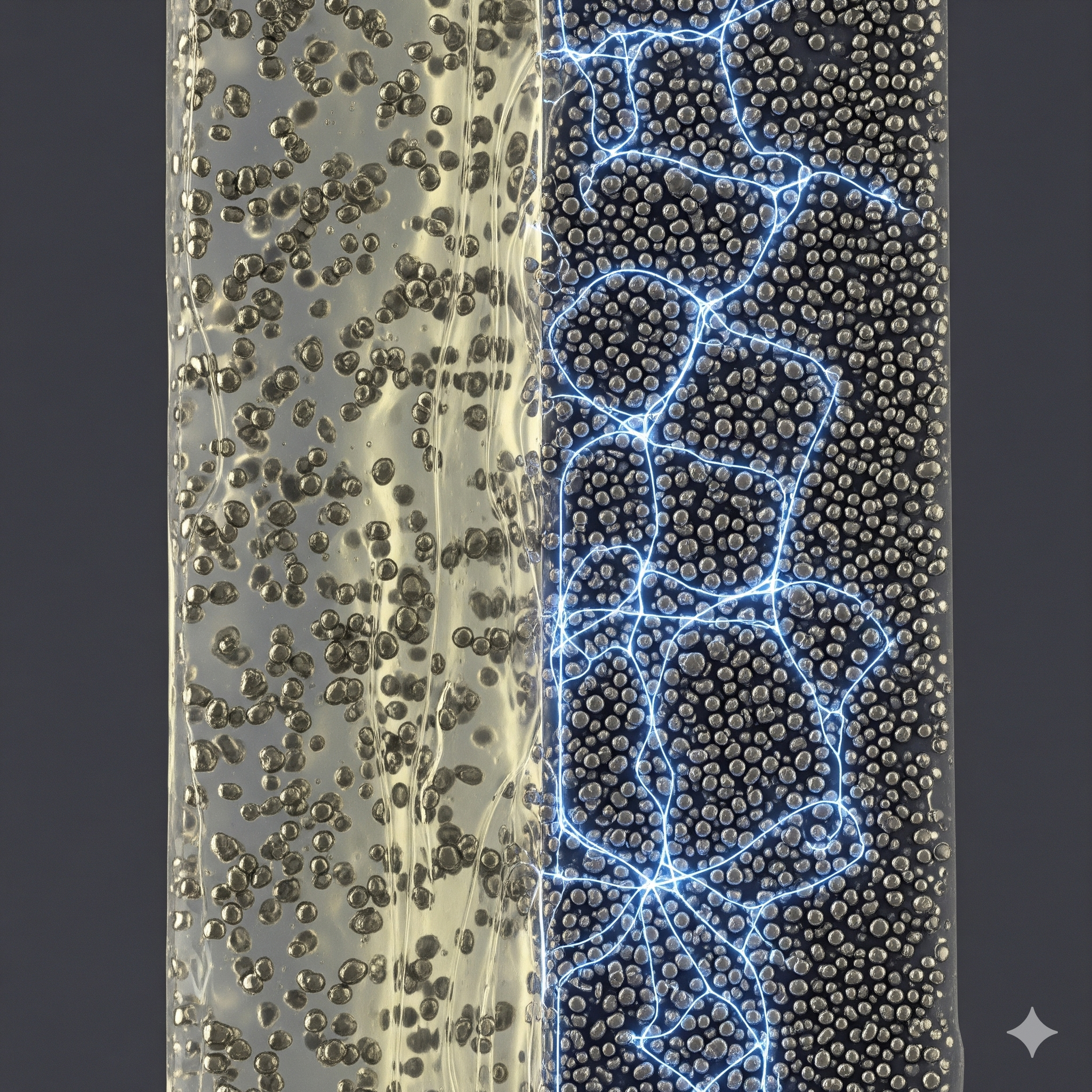

Antistatik plastik üretmenin temel amacı, malzemenin yüzey ve/veya hacim direncini düşürerek biriken statik yükün aniden boşalmasına izin vermeden, yavaş ve güvenli bir şekilde toprağa akmasını sağlamaktır. Bunu başarmanın en kalıcı ve etkili yolu, yalıtkan polimer matrisinin içine iletken bir ağ örmektir. İşte bu ağı iletken dolgu malzemeleri oluşturur.

Bu dolgular, polimerin içine belirli bir oranda eklendiğinde, birbirlerine yeterince yaklaşarak veya temas ederek perkolasyon eşiğini aşarlar. Bu eşik aşıldığında, malzemenin içinde statik yükün akabileceği kesintisiz bir yol oluşur ve malzeme yalıtkanlıktan kontrollü iletkenliğe geçer.

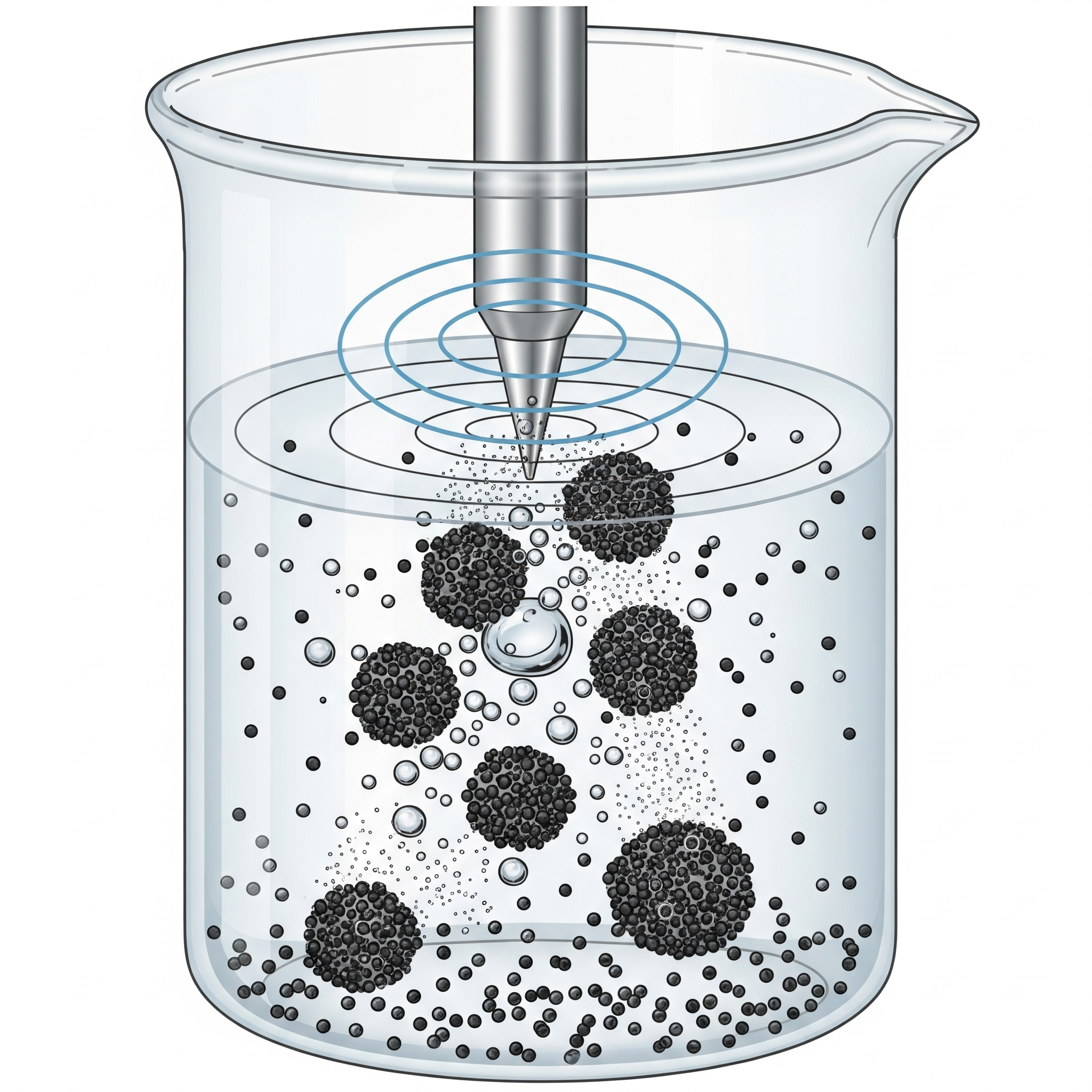

Üretim Süreci: Kompaundlama (Compounding)

Antistatik plastiklerin büyük çoğunluğu, kompaundlama adı verilen endüstriyel bir prosesle üretilir. Bu süreç, genellikle bir çift vidalı ekstrüder kullanılarak gerçekleştirilir:

- Hammadde Beslemesi: Ana polimer (örneğin polikarbonat, ABS, polipropilen) granül formunda ve iletken dolgu malzemesi (örneğin karbon siyahı tozu) hassas oranlarda ekstrüdere beslenir.

- Eritme ve Karıştırma (Dispersiyon): Ekstrüderin ısıtılmış kovanı içinde dönen vidalar, polimeri eritir. Aynı zamanda, vidaların yarattığı yoğun mekanik ve kesme kuvvetleri, iletken dolgu topaklarını parçalayarak erimiş plastik içinde homojen bir şekilde dağılmasını (dispersiyon) sağlar. Başarılı bir dispersiyon, daha düşük dolgu oranlarıyla etkin bir iletken ağ kurmanın anahtarıdır.

- Nihai Ürün: Homojen hale gelen iletken karışım, makinenin ucundan sürekli bir formda çıkarılır, soğutulur ve genellikle enjeksiyon kalıplama veya levha ekstrüzyonu gibi sonraki üretim adımlarında kullanılmak üzere küçük granüller (pellet) halinde kesilir.

Bu granüller, artık antistatik özelliklere sahip bir hammadde olarak, istenen nihai ürünü (poşet, kutu, tepsi vb.) üretmek için standart plastik işleme makinelerinde kullanılabilir.

Başroldeki Oyuncular: Popüler İletken Dolgu Malzemeleri

Seçilen dolgu malzemesi, plastiğin nihai iletkenlik seviyesini (antistatik, statik dağıtıcı veya tam iletken), rengini, mekanik özelliklerini ve maliyetini doğrudan etkiler.

- Karbon Siyahı (Carbon Black): En yaygın kullanılan, uygun maliyetli dolgu malzemesidir. Özellikle statik dağıtıcı (static dissipative) aralıkta iletkenlik sağlamak için idealdir. Malzemeye siyah bir renk verir.

- Karbon Nanotüpler (CNTs) ve Grafen: Olağanüstü en-boy oranları sayesinde, çok daha düşük konsantrasyonlarda (%1-3 gibi) perkolasyon eşiğine ulaşırlar. Bu, plastiğin orijinal mekanik özelliklerini (darbe dayanımı gibi) daha iyi korumasını sağlar.

- Karbon Fiberler: İletkenlik sağlamanın yanı sıra, kompozitin mekanik mukavemetini ve sertliğini de önemli ölçüde artırırlar. Yapısal ESD uygulamaları için tercih edilirler.

- Doğası Gereği Dağıtıcı Polimerler (IDPs – Inherently Dissipative Polymers): Bunlar, dolguya ihtiyaç duymadan kendi başlarına statik dağıtıcı özellik gösteren özel polimerlerdir. Diğer polimerlerle karıştırıldıklarında, karbon siyahı gibi renk vermeden ve partikül salınımı riski olmadan kalıcı antistatik özellikler sunarlar. Özellikle temiz oda (cleanroom) uygulamaları için idealdirler.

- Metalik Dolgular (Fiberler/Tozlar): Yüksek iletkenlik gerektiren EMI/RFI kalkanlama uygulamaları için kullanılırlar, ancak genellikle standart ESD koruması için gerekenden daha iletken ve maliyetlidirler.

Sonuç olarak, antistatik plastiklerin üretimi, yalıtkan bir polimer denizine mikroskobik iletken köprüler inşa etme bilimi ve sanatıdır. İletken dolguların, kompaundlama gibi hassas proseslerle polimer matrisi içinde homojen bir şekilde dağıtılması, hassas elektronik bileşenleri görünmez ESD tehdidinden koruyan yüksek teknolojili malzemelerin ortaya çıkmasını sağlar. Bu süreç, modern elektroniğin güvenli üretiminin temel taşlarından birini oluşturur.

Havacılık ve Uzay Sanayinde Kullanılan İletken Kompozitler

Neden Geleneksel Metaller Yerine İletken Kompozitler?

Geleneksel olarak uçak gövdeleri, doğal olarak iletken olan alüminyum alaşımlarından yapılırdı. Alüminyum, bir yıldırımın enerjisini veya elektromanyetik dalgaları “Faraday Kafesi” etkisiyle yüzeyi boyunca güvenle dağıtabilirdi. Ancak, yakıt verimliliği ve performans artışı için daha hafif olan karbon fiber kompozitlere geçildiğinde yeni bir zorluk ortaya çıktı. Karbon fiberler doğal olarak bir miktar iletkenliğe sahip olsalar da, bu iletkenlik alüminyum kadar yüksek değildir ve polimer matrisin yalıtkan doğası nedeniyle homojen değildir. Bu durum, modern kompozit uçakları aşağıdaki tehditlere karşı savunmasız bırakabilir:

- Yıldırım Çarpması: Yetersiz iletkenlik, yıldırımın yüksek enerjisinin tek bir noktada yoğunlaşarak kompozit yapıyı delmesine, yakıt tanklarının tutuşmasına veya yapısal hasara neden olabilir.

- Elektromanyetik Parazit (EMI): Uçaktaki sayısız aviyonik, navigasyon ve iletişim sistemi, dış kaynaklı veya kendi ürettikleri elektromanyetik dalgalardan etkilenebilir. Yetersiz kalkanlama, bu hassas sistemlerin arızalanmasına yol açabilir.

- Statik Elektrik Birikimi (ESD): Uçak, havada sürtünme nedeniyle statik elektrikle yüklenir. Bu yükün güvenli bir şekilde dağıtılamaması, iletişim sistemlerinde parazite veya yakıt buharlarının alev almasına neden olabilir.

İletken kompozitler, karbon fiberin hafifliğini korurken bu elektriksel zorlukların üstesinden gelmek için tasarlanmıştır.

Havacılık ve Uzaydaki Kritik Uygulamalar

İletken kompozitler, tek bir malzeme ile birden fazla sorunu çözen çok fonksiyonlu çözümler sunar:

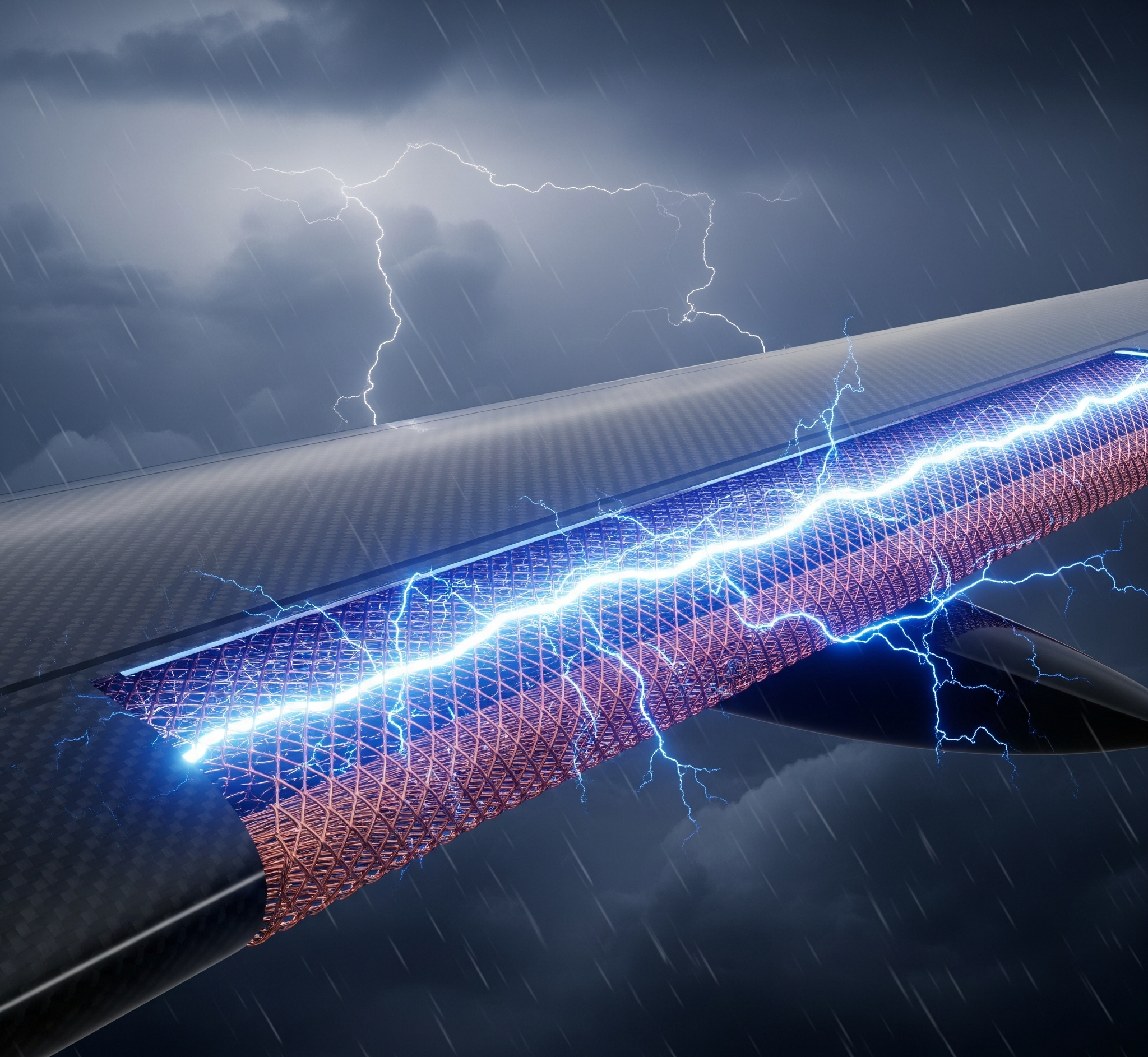

1. Yıldırım Çarpması Koruması (Lightning Strike Protection – LSP)

Modern bir uçağa ortalama olarak yılda en az bir kez yıldırım çarpar. İletken kompozitler, bu devasa enerjiyi (200.000 ampere kadar) güvenli bir şekilde dağıtmak için kullanılır.

- Nasıl Çalışır? Kompozit yapının en dış katmanına, genellikle genişletilmiş bakır veya alüminyum folyo/örgü (mesh) entegre edilir. Alternatif olarak, kompozitin polimer reçinesine gümüş veya nikel gibi yüksek iletkenliğe sahip nano dolgular eklenir. Yıldırım çarptığında, bu iletken katman akımı yakalar ve uçağın yüzeyi boyunca hızla dağıtarak, enerjinin hassas alt katmanlara ve yakıt tanklarına ulaşmadan atmosfere geri dönmesini sağlar.

2. Elektromanyetik Kalkanlama (EMI Shielding)

Uçuş güvertesi (kokpit) ve aviyonik bölmeleri, adeta birer elektronik beyin gibidir. Bu sistemlerin dış parazitlerden korunması hayati önem taşır.

- Nasıl Çalışır? Elektronik sistemlerin bulunduğu muhafazalar veya gövde panelleri, iletken dolgular (genellikle nikel kaplı karbon fiberler, grafen veya metal nano parçacıklar) içeren kompozitlerden üretilir. Bu kompozitler, bir Faraday kafesi görevi görerek zararlı elektromanyetik dalgaları yansıtır veya emer, böylece içindeki hassas elektroniklerin hatasız çalışmasını garanti eder.

3. Statik Yük Boşalması (Static Charge Dissipation)

Uçuş sırasında kanat ve gövde yüzeylerinde biriken statik elektriğin güvenle boşaltılması gerekir.

- Nasıl Çalışır? Kompozit malzemenin içine kontrollü bir iletkenlik seviyesi kazandırılarak (genellikle karbon siyahı veya karbon nanotüpler ile), biriken statik yükün sürekli olarak uçağın “statik deşarj fitilleri” (static wicks) gibi özel noktalarına yönlendirilmesi ve buradan atmosfere güvenle bırakılması sağlanır.

4. Gelişmiş Uygulamalar: Buzlanma Önleme ve Yapısal Sağlık İzleme

İletken kompozitlerin fonksiyonları korumanın da ötesine geçmektedir.

- Buzlanma Önleme Sistemleri (De-icing): Kompozit yapıya entegre edilen iletken yollar (örneğin karbon nanotüp tabakaları), bir direnç görevi görerek kontrollü bir şekilde ısıtılabilir. Bu, özellikle kanat hücum kenarlarında ve motor girişlerinde buz birikimini önlemek için geleneksel ağır ve karmaşık sistemlere hafif bir alternatif sunar.

- Yapısal Sağlık İzleme (Structural Health Monitoring – SHM): Kompozit malzemenin elektriksel direncindeki değişimler, yapıda meydana gelen gerilme, yorulma veya mikro çatlaklar hakkında bilgi verebilir. Entegre sensör görevi gören bu iletken ağlar sayesinde, uçağın yapısal bütünlüğü sürekli olarak izlenerek bakım süreçleri optimize edilebilir ve güvenlik artırılabilir.

Sonuç olarak, havacılık ve uzay sanayinde kullanılan iletken kompozitler, sadece birer yapısal eleman değil, aynı zamanda uçağın sinir sisteminin, koruyucu kalkanının ve bağışıklık sisteminin bir parçasıdır. Yıldırımlara karşı koruma sağlamaktan, hassas elektronikleri güvende tutmaya ve hatta kendi sağlık durumunu izlemeye kadar uzanan bu çok fonksiyonlu yetenekler, iletken kompozitleri geleceğin daha güvenli, daha verimli ve daha akıllı hava ve uzay araçlarının vazgeçilmez bir bileşeni yapmaktadır.

Perkolasyon Eşiği (Percolation Threshold) Nedir? Kompozitlerde İletkenliğin Başladığı An

Konsepti Anlamak İçin Basit Bir Analoji: Ormandaki Yangın

Perkolasyon teorisini anlamanın en kolay yollarından biri “ormandaki yangın” analojisidir. Şöyle düşünün:

- Geniş bir araziye rastgele ağaçlar dikiyorsunuz. Başlangıçta ağaçlar birbirinden çok uzakta. Bir ağaca yıldırım düşerse, yangın o ağaçla sınırlı kalır ve diğerlerine sıçramaz. Bu, yalıtkan durumdur.

- Araziye sürekli yeni ağaçlar eklemeye devam ediyorsunuz. Ağaçların yoğunluğu arttıkça, bazıları birbirine yeterince yaklaşarak küçük kümeler oluşturur. Yangın artık bu küçük küme içinde yayılabilir ama hala ormanın tamamına yayılamaz.

- Ağaç eklemeye devam ettikçe, öyle kritik bir yoğunluk anı gelir ki, en soldaki ağaçtan en sağdaki ağaca kadar uzanan kesintisiz bir küme oluşur. İşte bu anda, ormanın bir ucunda başlayan bir yangın, birbirine değen ağaçlar boyunca ilerleyerek diğer uca kadar ulaşabilir.

Bu kritik yoğunluk anı, yani yangının tüm ormana yayılmasını sağlayan en düşük ağaç yoğunluğu, perkolasyon eşiğidir. Elektriksel kompozitlerdeki “ağaçlar” iletken dolgu parçacıkları, “yangın” ise elektrik akımıdır.

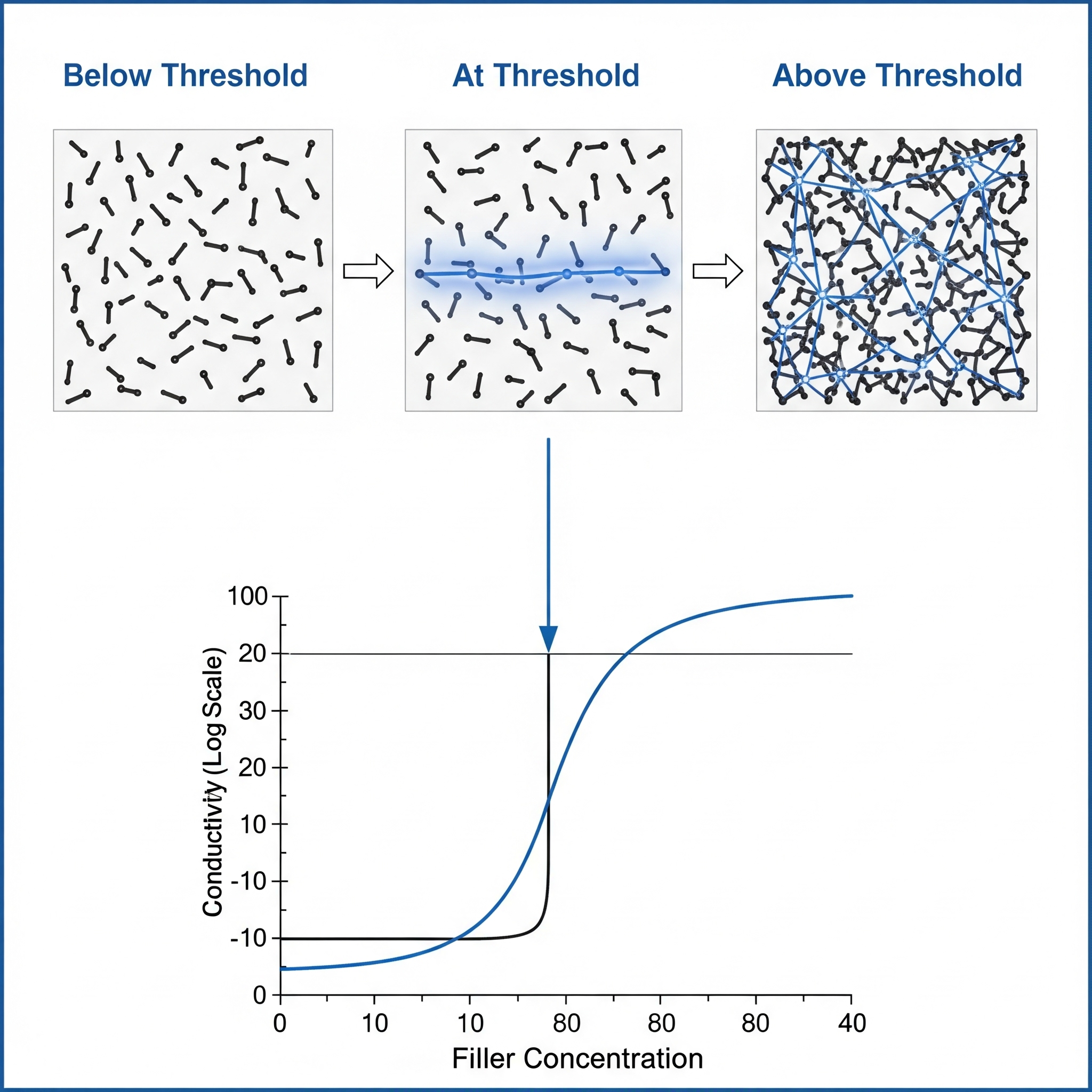

Kompozitlerde Perkolasyon Eşiği

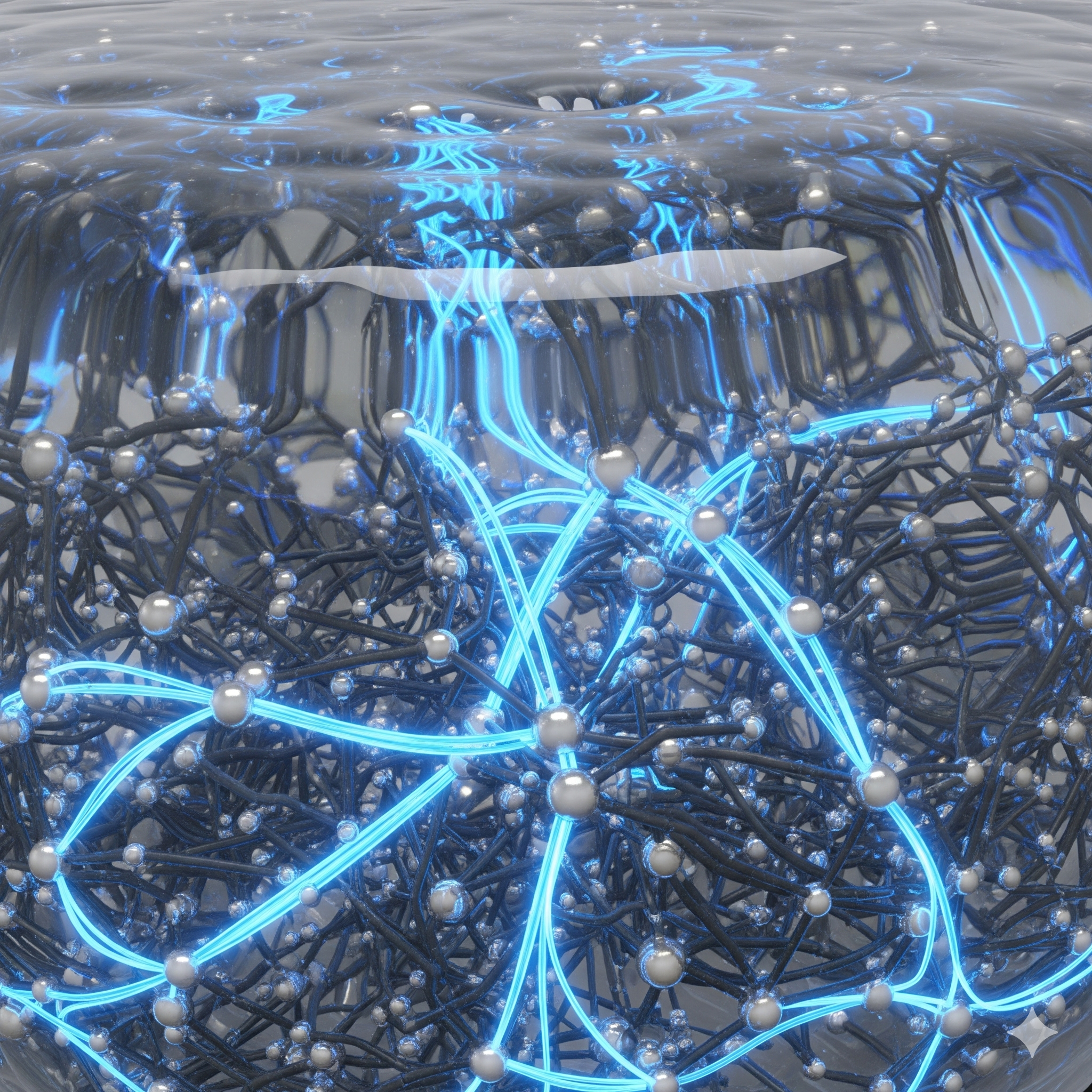

İletken kompozitler, yalıtkan bir polimer matris (örneğin plastik) içine dağıtılmış iletken dolgu parçacıklarından (örneğin karbon tozu veya gümüş parçacıkları) oluşur.

- Eşiğin Altında: Dolgu malzemesi konsantrasyonu düşük olduğunda, iletken parçacıklar polimer matrisi içinde birbirinden izole halde, küçük adacıklar gibi dururlar. Aralarında elektriksel bir bağlantı yoktur. Bu nedenle malzeme bir bütün olarak yalıtkandır.

- Eşiğe Ulaşınca: Dolgu malzemesi eklenmeye devam ettikçe, parçacıklar birbirine yaklaşır. Tam perkolasyon eşiğinde, malzemenin bir ucundan diğerine uzanan ilk kesintisiz iletken yol veya ağ (conductive network) oluşur. Bu, elektronların üzerinden atlayabileceği bir “köprü” kurulması gibidir.

- Eşiğin Üstünde: Bu kritik eşik aşıldıktan sonra, malzemenin elektriksel iletkenliği aniden ve logaritmik olarak (genellikle milyonlarca kat) artar. Daha fazla dolgu malzemesi eklendikçe, daha fazla iletken yol oluşur ve iletkenlik artmaya devam eder, ancak en dramatik sıçrama tam eşik anında gerçekleşir.

Bu ani değişim, S-eğrisi (S-Curve) olarak bilinen karakteristik bir grafikle gösterilir.

Perkolasyon Eşiğini Etkileyen Faktörler

Bir kompozitin perkolasyon eşiği sabit bir değer değildir. Birçok faktöre bağlı olarak değişir ve bu faktörleri anlamak, daha verimli ve düşük maliyetli iletken malzemeler tasarlamanın anahtarıdır.

- Dolgu Malzemesinin Şekli ve En-Boy Oranı (Aspect Ratio): Bu en önemli faktördür.

- Küresel Parçacıklar (örn. Karbon Siyahı): En-boy oranları düşüktür (yaklaşık 1). Bir ağ oluşturmak için birbirleriyle fiziksel olarak çok yakın olmaları gerekir. Bu nedenle perkolasyon eşikleri yüksektir (hacimce %15-20).

- Fiberler/Çubuklar (örn. Karbon Nanotüpler, Gümüş Nanowire’lar): Uzun ve ince yapıları sayesinde, daha düşük yoğunluklarda bile birbirleriyle kolayca temas edebilirler. Perkolasyon eşikleri çok düşüktür (hacimce %0.1-1).

- Levhalar/Pullar (örn. Grafen, Metal Flakeler): İki boyutlu yapıları, geniş yüzey alanları ile temas olasılığını artırır ve perkolasyon eşiğini dramatik şekilde düşürür (hacimce < %1).

- Dolgu Malzemesinin Boyutu: Nano boyutlu dolgu maddeleri, aynı ağırlıktaki mikro boyutlu dolgu maddelerine göre çok daha fazla sayıda parçacık içerir ve daha büyük bir yüzey alanına sahiptir. Bu, daha düşük konsantrasyonlarda bir ağ oluşturma olasılıklarını artırır.

- Dispersiyon Kalitesi: İletken parçacıkların polimer içinde ne kadar iyi dağıldığı kritiktir. Eğer parçacıklar topaklanırsa (aglomerasyon), etkin bir ağ oluşturmak yerine izole kümeler halinde kalırlar ve perkolasyon eşiği yükselir. Homojen bir dağılım ise eşiği düşürür.

- Üretim Yöntemi: Malzemenin karıştırılma şekli (örneğin, yüksek kesmeli ekstrüzyon) dispersiyonu etkileyerek perkolasyon eşiğini doğrudan etkiler.

Neden Önemli?

Perkolasyon eşiği kavramı, malzeme mühendisleri için şu nedenlerle hayati önem taşır:

- Maliyet Etkinliği: Daha düşük perkolasyon eşiği, aynı seviyede iletkenlik elde etmek için daha az (ve genellikle pahalı olan) iletken dolgu malzemesi kullanmak anlamına gelir.

- Mekanik Özelliklerin Korunması: Polimerlere aşırı miktarda dolgu malzemesi eklemek onları kırılgan hale getirebilir. Düşük perkolasyon eşiği, malzemenin istenen mekanik özelliklerini (esneklik, dayanıklılık) korurken iletkenlik kazandırmayı sağlar.

- Performans Optimizasyonu: Uygulamanın gerektirdiği iletkenlik seviyesine (örneğin, antistatik, EMI kalkanlama veya tam iletkenlik) ulaşmak için gereken dolgu miktarını hassas bir şekilde belirlemeye olanak tanır.

Sonuç olarak, perkolasyon eşiği, bir malzemenin yalıtkan bir denizden iletken bir ağa dönüştüğü o sihirli andır. Bu eşiği etkileyen faktörleri anlayıp kontrol ederek, geleceğin daha hafif, daha ucuz ve daha yüksek performanslı iletken kompozit malzemelerini tasarlayabiliriz.

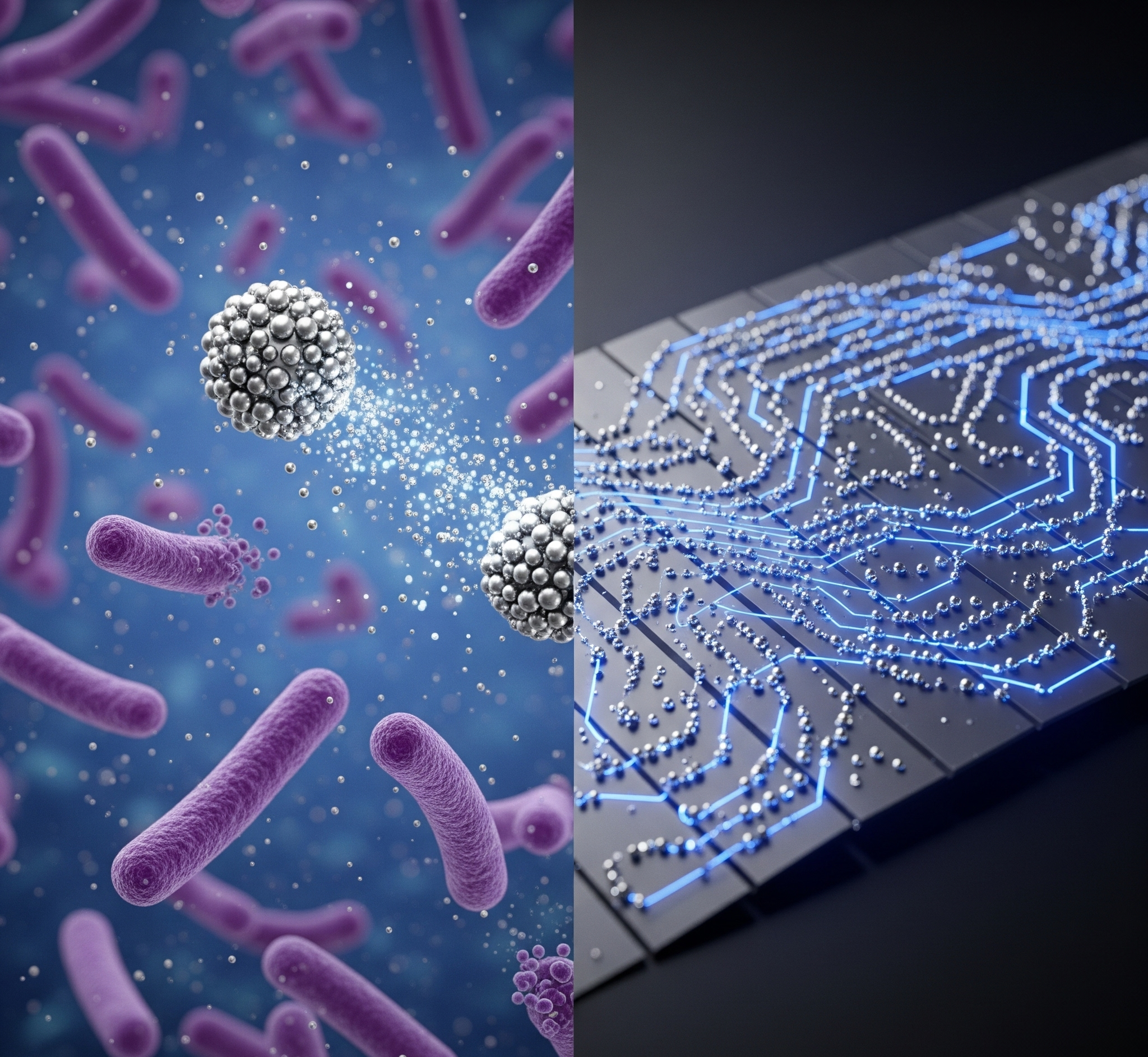

Gümüş Nano Tozlarının Antimikrobiyal ve İletken Özellikleri

Antimikrobiyal Özellik: Görünmez Mikroorganizmalara Karşı Güçlü Bir Kalkan

Gümüşün antimikrobiyal özelliği yüzyıllardır bilinmektedir. Ancak nano boyuta indirgendiğinde, yüzey alanı/hacim oranının inanılmaz derecede artması, bu etkiyi dramatik bir şekilde güçlendirir.

- Etki Mekanizması Nasıl İşler?

- Gümüş İyonu (Ag+) Salınımı: Gümüş nano parçacıkları (AgNPs), bulundukları ortamda yavaş ve sürekli bir şekilde pozitif yüklü gümüş iyonları (Ag+) salarlar. Asıl antimikrobiyal etkiyi yaratan bu iyonlardır.

- Hücre Duvarına Hasar: Bu pozitif yüklü iyonlar, bakteri gibi mikroorganizmaların negatif yüklü hücre duvarlarına ve zarlarına çekilir. Hücre zarına bağlanarak yapısını bozarlar ve hücrenin koruyucu kalkanını delerler.

- Metabolizmanın Bozulması: Hücre içine sızan gümüş iyonları, mikroorganizmanın hayatta kalması için gerekli olan proteinler ve enzimlerle etkileşime girer. Bu enzimleri etkisiz hale getirerek hücrenin enerji üretimini (solunumunu) durdurur ve metabolizmasını tamamen çökertir.

- DNA’ya Müdahale: Gümüş iyonları, hücrenin DNA’sına bağlanarak çoğalma ve üreme yeteneğini de engelleyebilir.

Bu çok yönlü saldırı mekanizması sayesinde gümüş nano tozları, geniş bir yelpazedeki bakteri, virüs, mantar ve küflere karşı oldukça etkilidir.

- Uygulama Alanları:

- Tıp ve Sağlık: Yara örtüleri, yanık kremleri, cerrahi aletler ve kateterler gibi tıbbi cihazların kaplanmasında enfeksiyon riskini azaltmak için kullanılır.

- Tekstil: Spor giysileri, çoraplar ve askeri üniformalarda kokuya neden olan bakteri üremesini engelleyerek hijyen sağlar.

- Su Arıtma: Su filtrelerinde ve depolama tanklarında mikrobiyal kontaminasyonu önlemek için kullanılır.

- Gıda Ambalajı: Gıdaların raf ömrünü uzatmak ve gıda kaynaklı patojenlerin üremesini engellemek için akıllı ambalaj malzemelerine eklenir.

- Yüzey Kaplamaları: Hastaneler, okullar ve toplu taşıma araçları gibi halka açık alanlarda kapı kolları, duvar boyaları ve yüzeylerde kalıcı hijyen sağlamak için kullanılır.

İletken Özellik: Elektroniğin Geleceği İçin Mikroskobik Yollar

Gümüş, oda sıcaklığında bilinen en yüksek elektriksel iletkenliğe sahip metaldir. Bu üstün özellik, nano boyutta daha da değerli hale gelir ve geleneksel elektronik üretim yöntemlerinin sınırlarını ortadan kaldırır.

- Nano Boyut Neden Avantajlı?

- Düşük Sıcaklıkta Sinterleme: Nano boyuttaki gümüş parçacıkları, normal gümüşe göre çok daha düşük sıcaklıklarda (hatta bazen 100°C’nin altında) birbirine kaynayarak (sinterlenerek) sürekli bir iletken yol oluşturabilir. Bu, ısıya duyarlı esnek plastik (PET, PEN) veya kağıt gibi alt tabakalar üzerine devre basılmasını mümkün kılar.

- Pürüzsüz ve İnce Yüzeyler: Nano parçacıklar, son derece pürüzsüz ve ince iletken katmanlar oluşturur. Bu, yüksek frekanslı sinyallerin daha az kayıpla iletilmesini sağlar ve baskı çözünürlüğünü artırır.

- Mükemmel Dispersiyon: Gümüş nano tozları, özel formülasyonlar sayesinde mürekkep veya macun içinde kolayca dağılarak homojen bir karışım oluşturur. Bu, baskı sırasında tıkanmaları önler ve güvenilir bir üretim sağlar.

- Uygulama Alanları:

- Baskılı Elektronik: Esnek ekranlar, dokunmatik paneller (touch screen), giyilebilir sensörler ve akıllı etiketler (RFID/NFC antenleri) için iletken mürekkeplerin temel bileşenidir.

- İletken Yapıştırıcılar: Lehimlemenin mümkün olmadığı veya ısıya hassas bileşenlerin monte edildiği durumlarda (örneğin, LED montajı) kullanılır.

- EMI/RFI Kalkanlama: Hassas elektronik cihazları elektromanyetik parazitlerden korumak için yüksek performanslı kaplamalarda kullanılır.

- Fotovoltaik (Güneş Pilleri): Güneş pillerinin ön ve arka yüzeyindeki elektrotlarda (busbar) elektronların verimli bir şekilde toplanmasını sağlar.

Sonuç: Tek Malzeme, Çifte Devrim

Gümüş nano tozları, malzeme biliminin en parlak örneklerinden biridir. Aynı anda hem sağlığımızı koruyan görünmez bir kalkan görevi görmesi hem de elektroniğin sınırlarını genişleten mikroskobik bir altyapı sunması, bu malzemeyi benzersiz kılar. Tıbbi cihazlardan giydiğimiz kıyafetlere, akıllı telefonlarımızdan güneş panellerine kadar hayatımızın her alanına dokunan bu çifte güçlü malzeme, nanoteknolojinin günümüz ve gelecek için sunduğu sonsuz potansiyelin en somut kanıtıdır.

İletken Kompozit Nedir? Matris ve Dolgu Malzemeleri

İletken Kompozit: Temel Yapı

Bir iletken kompozit, temel olarak iki ana bileşenden oluşur:

- Matris Malzemesi (Ana Malzeme): Kompozitin ana gövdesini oluşturan, yapısal bütünlüğü, dayanıklılığı ve şekli veren malzemedir. Genellikle elektrik yalıtkanıdır.

- Dolgu Malzemesi (Takviye Malzemesi): Matrisin içine dağıtılan ve kompozite asıl iletkenlik özelliğini kazandıran malzemedir.

Bu iki bileşenin birleşimi, tek başlarına sahip olmadıkları benzersiz bir özellik kombinasyonu yaratır: Matrisin mekanik gücü ve hafifliği ile dolgu malzemesinin elektriksel iletkenliği. Bu sinerji, iletken kompozitlerin temelini oluşturur.

Matris Malzemeleri: Kompozitin Omurgası

Matris, dolgu malzemesini bir arada tutan ve dış etkenlere karşı koruyan iskelettir. Seçimi, kompozitin mekanik dayanımını, sıcaklık direncini, kimyasal kararlılığını ve maliyetini doğrudan etkiler.

1. Polimer Matrisler (En Yaygın)

Polimerler, hafiflikleri, işleme kolaylıkları ve düşük maliyetleri nedeniyle en sık tercih edilen matris malzemeleridir.

- Termoset Polimerler: Kürleştikten sonra tekrar eritilemeyen sert ve dayanıklı plastiklerdir. Yüksek sıcaklık ve kimyasal dirençleri ile öne çıkarlar.

- Örnekler: Epoksi (yüksek yapışma ve mekanik dayanım), Fenolik reçineler (mükemmel alev geciktiricilik), Polyester.

- Termoplastik Polimerler: Isıtıldıklarında yumuşayan ve tekrar tekrar şekillendirilebilen plastiklerdir. Geri dönüştürülebilirlikleri ve darbe dayanımları yüksektir.

- Örnekler: Polikarbonat (PC), Polipropilen (PP), PEEK (yüksek performanslı, sıcaklığa dayanıklı), ABS.

2. Seramik Matrisler

Çok yüksek sıcaklıklara ve zorlu kimyasal ortamlara dayanabilen malzemelerdir. Kırılgan olmaları en büyük dezavantajlarıdır.

- Örnekler: Alüminyum oksit (Al2O3), Silisyum karbür (SiC). Genellikle aşırı koşullar için özel sensör veya havacılık uygulamalarında kullanılırlar.

3. Metal Matrisler

Yüksek mukavemet ve tokluk sunarlar. Genellikle, mevcut bir metalin iletkenliğini veya aşınma direncini daha da artırmak için kullanılırlar.

- Örnekler: Alüminyum, Titanyum.

Dolgu Malzemeleri: İletkenliği Sağlayan Güç

Dolgu malzemeleri, matrisin yalıtkan doğasını kırarak elektronların serbestçe hareket edebileceği yollar oluşturan kritik bileşenlerdir. Seçimi; kompozitin iletkenlik seviyesini, maliyetini ve ek fonksiyonlarını (örneğin, termal iletkenlik) belirler.

1. Karbon Bazlı Dolgular

Maliyet etkinlikleri ve hafiflikleri ile öne çıkarlar.

- Karbon Siyahı (Carbon Black): En ekonomik ve yaygın dolgu malzemesidir. Genellikle antistatik (ESD) uygulamalar için yeterli iletkenlik sağlar.

- Karbon Nanotüpler (CNT): Olağanüstü mekanik mukavemetleri ve yüksek en-boy oranları sayesinde çok düşük konsantrasyonlarda bile yüksek iletkenlik ağları oluşturabilirler.

- Grafen: Tek atom kalınlığındaki bu mucizevi malzeme, mükemmel elektriksel ve termal iletkenliğin yanı sıra üstün mekanik güç sunar.

- Karbon Fiberler: Yüksek mukavemet ve iyi iletkenlik sunarak hem yapısal hem de fonksiyonel bir rol oynarlar.

2. Metalik Dolgular

En yüksek iletkenlik seviyelerini sunarlar.

- Gümüş (Ag) Parçacıklar/Flakeler: Bilinen en iletken malzemedir. Yüksek performanslı iletken yapıştırıcılar ve mürekkepler için kullanılır, ancak maliyeti yüksektir.

- Bakır (Cu) Parçacıklar/Tozlar: Gümüşe göre uygun maliyetli, yüksek iletkenliğe sahip bir alternatiftir. Oksidasyona karşı hassasiyeti en büyük zorluğudur.

- Nikel (Ni) Parçacıklar/Fiberler: İyi iletkenliğin yanı sıra manyetik özellikleri ve korozyon direnci sayesinde EMI kalkanlama uygulamaları için idealdir.

3. Doğası Gereği İletken Polimerler (ICPs – Intrinsically Conductive Polymers)

Bu özel polimerlerin kendileri, dolgu maddesine ihtiyaç duymadan elektrik iletebilirler.

- Örnekler: Polianilin (PANI), Polipirol (PPy). Genellikle sensörler, korozyon önleyici kaplamalar ve esnek elektroniklerde kullanılırlar.

Perkolasyon Teorisi: İletkenlik Nasıl Başlar?

Bir kompozitin iletken hale gelmesi için dolgu parçacıklarının matris içinde birbirine temas ederek kesintisiz bir yol oluşturması gerekir. Bu olayın gerçekleştiği minimum dolgu konsantrasyonuna “perkolasyon eşiği” denir. Bu eşiğin altında malzeme yalıtkan, üzerinde ise iletkendir. Dolgu malzemesinin şekli (küresel, fiber, flake) ve en-boy oranı, bu eşiğin ne kadar düşük olacağını belirleyen en önemli faktörlerdendir.

Sonuç olarak, iletken kompozitler, malzeme biliminin en dinamik alanlarından birini temsil eder. Doğru matris ve dolgu malzemesi kombinasyonunu seçerek, mühendisler belirli bir uygulama için optimize edilmiş özelliklere sahip (örneğin, hem hafif, hem darbeye dayanıklı hem de elektromanyetik kalkanlama yapabilen) akıllı malzemeler tasarlayabilirler. Bu esneklik, iletken kompozitleri geleceğin teknolojilerinin vazgeçilmez bir parçası yapmaktadır.

Nano Tozların İletken Polimer Kompozitlerdeki Rolü

Polimer Kompozit Nedir?

Bir kompozit malzeme, en az iki farklı malzemenin bir araya getirilerek, tek başlarına sahip olmadıkları üstün özellikleri ortaya çıkaran bir malzeme sistemidir. İletken polimer kompozitlerde, ana malzeme olan polimer matris (örneğin, epoksi, polikarbonat, polipropilen) ve bu matrisin içine dağıtılan iletken dolgu maddesi (filler) bulunur. Amaç, polimerin arzu edilen mekanik özelliklerini korurken, ona yeni bir fonksiyon, yani elektriksel iletkenlik kazandırmaktır.

Nano Tozların Rolü: Perkolasyon Eşiği ve Mikroskobik Ağlar

Geleneksel olarak, polimerleri iletken hale getirmek için yüksek oranlarda mikro boyutlu metal tozları veya karbon siyahı kullanılırdı. Ancak bu, malzemenin mekanik özelliklerini (kırılganlaşma gibi) olumsuz etkiler ve ağırlığını artırırdı. Nano tozlar ise bu denklemi tamamen değiştirir.

Nano tozların (karbon nanotüpler, grafen, gümüş nanowire’lar, nikel nano parçacıklar vb.) en büyük avantajı, olağanüstü yüksek yüzey alanı/hacim oranlarıdır. Bu özellik, “perkolasyon eşiği” adı verilen kritik bir kavramda kendini gösterir.

Perkolasyon Eşiği: Bir kompozit malzemenin yalıtkan durumdan iletken duruma geçtiği minimum dolgu maddesi konsantrasyonudur. Bu eşiğe ulaşıldığında, iletken nano parçacıklar polimer matrisi içinde birbirlerine yeterince yaklaşarak veya temas ederek malzemenin bir ucundan diğerine kesintisiz bir elektriksel yol, yani bir iletken ağ (conductive network) oluştururlar.

Nano tozların devrim niteliğindeki rolü tam olarak buradadır:

- Daha Düşük Perkolasyon Eşiği: Yüksek yüzey alanları sayesinde, mikro boyutlu dolgu maddelerine kıyasla çok daha düşük bir yüzdeyle (%1-5 gibi) perkolasyon eşiğine ulaşırlar.

- Mekanik Özelliklerin Korunması: Daha az dolgu maddesi kullanıldığı için polimerin orijinal esnekliği, hafifliği ve darbe dayanımı gibi mekanik özellikleri büyük ölçüde korunur, hatta bazen iyileştirilir.

Nano Toz Kullanımının Avantajları

- Üstün Elektriksel İletkenlik: Çok düşük dolgu oranlarında bile yüksek iletkenlik seviyeleri elde edilebilir. Bu, malzemeyi daha verimli ve güvenilir kılar.

- Gelişmiş Mekanik Performans: Karbon nanotüpler veya grafen gibi nano malzemeler, aynı zamanda dünyanın en güçlü malzemeleri arasındadır. Polimer matrisine eklendiklerinde, kompozitin çekme mukavemetini ve sertliğini artırabilirler.

- Hafiflik: Metalik iletkenlere kıyasla önemli ölçüde daha hafif ürünler elde edilir. Bu, özellikle otomotiv ve havacılık gibi ağırlığın kritik olduğu sektörler için hayati önem taşır.

- Fonksiyonel Çeşitlilik: Elektriksel iletkenliğin yanı sıra, nano dolgular kompozite yeni özellikler de kazandırabilir:

- Termal İletkenlik: Isıyı verimli bir şekilde dağıtarak elektronik bileşenlerin soğutulmasına yardımcı olur.

- EMI/RFI Kalkanlama: Cihazları elektromanyetik ve radyo frekansı parazitlerinden koruyan etkili kalkanlar oluşturur.

- Antistatik (ESD) Özellikler: Statik elektrik birikimini önleyerek hassas elektronik bileşenleri korur.

Uygulama Alanları: Yalıtkandan Akıllı Malzemeye

İletken nano tozlarla güçlendirilmiş polimer kompozitler, sayısız yüksek teknoloji uygulamasında kullanılmaktadır:

- Elektronik: Hassas elektronik cihazlar için EMI kalkanlama muhafazaları, antistatik ambalajlar, esnek sensörler, giyilebilir elektronik devre elemanları ve termal yönetim malzemeleri.

- Otomotiv: Ağırlığı azaltılmış yakıt sistemleri, statik boyamaya uygun plastik gövde panelleri, ısıtmalı koltuk ve direksiyon sistemleri için esnek ısıtma elemanları.

- Havacılık ve Uzay: Uçak gövdelerinde yıldırım çarpmasına karşı koruma, buzlanmayı önleyici yüzeyler ve hafif yapısal bileşenler.

- Enerji: Batarya elektrotları, yakıt hücreleri ve süperkapasitörler için daha verimli ve dayanıklı bileşenler.

Karşılaşılan Zorluk: Dispersiyon

Nano tozların polimer kompozitlerdeki en büyük zorluğu, bu minik parçacıkları polimer matrisi içinde homojen bir şekilde dağıtmaktır (dispersiyon). Nano parçacıklar, yüksek yüzey enerjileri nedeniyle birbirlerine yapışma ve topaklanma (aglomerasyon) eğilimindedir. Bu topaklar, iletken ağın oluşmasını engeller ve malzemenin mekanik özelliklerini zayıflatır. Bu nedenle, ultrasonikasyon, yüksek kesmeli karıştırma veya yüzey modifikasyonu gibi ileri dispersiyon teknikleri, başarılı bir kompozit üretimi için kritik öneme sahiptir.

Sonuç olarak, iletken nano tozlar, yalıtkan polimerleri çok fonksiyonlu, akıllı malzemelere dönüştüren bir anahtar teknoloji olarak karşımıza çıkıyor. Perkolasyon eşiğini düşürerek, malzemelerin mekanik bütünlüğünü koruyarak ve onlara yeni yetenekler kazandırarak, bu mikroskobik katkılar, daha hafif, daha güvenli ve daha verimli ürünlerin geliştirilmesinin önünü açıyor. Polimer ve nanoteknoloji biliminin bu güçlü birleşimi, geleceğin malzeme dünyasını şekillendirmeye devam edecektir.

İletken Nano Tozlar Nedir? Gümüş, Bakır ve Nikel Nano Tozları

Nano Toz Nedir? Boyut Neden Önemlidir?

Nano tozlar, partikül boyutları 1 ila 100 nanometre (nm) arasında değişen ultra ince tozlardır. Bir nanometrenin, bir metrenin milyarda biri olduğunu hayal edin; bu, bir insan saç telinin yaklaşık 80.000’de biri kalınlığındadır.

Bir malzemeyi bu kadar küçük boyutlara indirdiğimizde, bildiğimiz fizik ve kimya kuralları değişmeye başlar. Bunun temel nedeni yüzey alanı/hacim oranının inanılmaz derecede artmasıdır. Aynı ağırlıktaki bir malzemenin nano boyuttaki hali, mikron veya daha büyük boyutlardaki haline göre katbekat daha fazla yüzey alanına sahiptir. Bu durum, malzemenin reaktivitesini, elektriksel iletkenliğini, erime noktasını ve optik özelliklerini kökten değiştirir. İletken metaller söz konusu olduğunda bu, daha az malzeme ile daha yüksek performans elde etmek anlamına gelir.

İletken Nano Tozların Yıldızları: Gümüş, Bakır ve Nikel

Elektronik ve endüstriyel uygulamalarda en çok kullanılan üç iletken nano toz, kendilerine has özellikleri ile farklı ihtiyaçlara çözüm sunar.

1. Gümüş Nano Tozları (Ag Nanoparticles)

Gümüş, bilinen en iletken metaldir. Bu özelliği nano boyutta daha da belirginleşir. Gümüş nano tozları, üstün performansları sayesinde iletken malzemelerin “altın standardı” olarak kabul edilir.

- Özellikleri:

- Mükemmel Elektriksel İletkenlik: En düşük elektriksel dirence sahiptir.

- Yüksek Termal İletkenlik: Isıyı çok verimli bir şekilde dağıtır.

- Kimyasal Kararlılık: Oksidasyona karşı oldukça dirençlidir, bu da uzun ömürlü ve güvenilir bir performans sağlar.

- Antimikrobiyal Etki: Gümüş iyonları, bakteri ve mantar oluşumunu engeller.

- Uygulama Alanları:

- Baskılı Elektronik: Yüksek performanslı iletken mürekkepler ve macunların üretiminde (RFID etiketleri, esnek devreler, OLED ekranlar).

- Tıp ve Sağlık: Antibakteriyel kaplamalar, yara bakım ürünleri ve biyosensörler.

- Fotovoltaik: Güneş panellerinin elektrotlarında verimliliği artırmak için kullanılır.

- Katalizör: Kimyasal reaksiyonları hızlandırmak için kullanılır.

2. Bakır Nano Tozları (Cu Nanoparticles)

Bakır, gümüşe en yakın iletkenliğe sahip metal olup, çok daha uygun maliyetli bir alternatiftir. Bu maliyet avantajı, onu birçok endüstriyel uygulama için son derece cazip kılar.

- Özellikleri:

- Yüksek Elektriksel İletkenlik: Gümüşten sonra en iyi iletkenlerden biridir.

- Mükemmel Termal İletkenlik: Isı transferi uygulamaları için idealdir.

- Düşük Maliyet: Gümüşe göre önemli ölçüde daha ekonomiktir.

- Zorluklar: En büyük dezavantajı, havadaki oksijenle kolayca reaksiyona girerek oksitlenmesidir. Bakır oksit tabakası yalıtkan olduğu için bu durum iletkenliği ciddi şekilde düşürür. Bu nedenle, bakır nano tozları genellikle özel kaplamalarla (örneğin, gümüş kaplama) pasifleştirilir veya inert atmosfer altında kullanılır.

- Uygulama Alanları:

- İletken Macunlar ve Kompozitler: Çok katmanlı seramik kapasitörlerin (MLCC) iç elektrotlarında.

- Isı Transfer Akışkanları (Nanofluidler): Soğutma sistemlerinde verimliliği artırmak için kullanılır.

- Sinterleme ve Metal Enjeksiyon Kalıplama (MIM): Düşük sıcaklıklarda metal parçaların birleştirilmesi için kullanılır.

- Antifouling Boyalar: Gemi yüzeylerinde yosun ve mikroorganizma birikimini önlemek için.

3. Nikel Nano Tozları (Ni Nanoparticles)

Nikel, iyi iletkenlik özelliklerinin yanı sıra sahip olduğu manyetik özellikler ve korozyon direnciyle öne çıkar.

- Özellikleri:

- İyi Elektriksel İletkenlik: Gümüş ve bakır kadar olmasa da birçok uygulama için yeterli iletkenlik sunar.

- Manyetik Özellikler: Ferromanyetik bir malzeme olması, onu EMI kalkanlama ve manyetik uygulamalar için ideal kılar.

- Yüksek Korozyon Direnci: Oksidasyona ve korozyona karşı bakırdan daha dayanıklıdır.

- Katalitik Aktivite: Birçok kimyasal reaksiyonda etkili bir katalizördür.

- Uygulama Alanları:

- EMI/RFI Kalkanlama: Elektronik cihazları elektromanyetik parazitlerden korumak için kullanılan iletken boya ve kaplamalarda.

- Çok Katmanlı Seramik Kapasitörler (MLCC): Bakır gibi, MLCC’lerde daha uygun maliyetli bir elektrot malzemesi olarak kullanılır.

- Enerji Depolama: Batarya ve yakıt hücresi elektrotlarında performans artırıcı olarak.

- Manyetik Akışkanlar ve Sensörler: Manyetik alan algılama ve aktüatör uygulamalarında.

Sonuç

İletken nano tozlar, malzemeleri atomik düzeyde yeniden tasarlayarak onlara sıradışı yetenekler kazandırmamızı sağlayan bir teknolojidir. Gümüşün rakipsiz iletkenliği, bakırın maliyet etkinliği ve nikelin manyetik çok yönlülüğü, bu mikroskobik tozları daha küçük, daha hızlı ve daha verimli elektronik cihazların, daha etkili tıbbi çözümlerin ve daha sürdürülebilir enerji sistemlerinin temel taşı yapmaktadır. Nanoteknoloji geliştikçe, bu görünmez tozların hayatımızdaki makroskobik etkilerini daha da fazla görmeye devam edeceğiz.

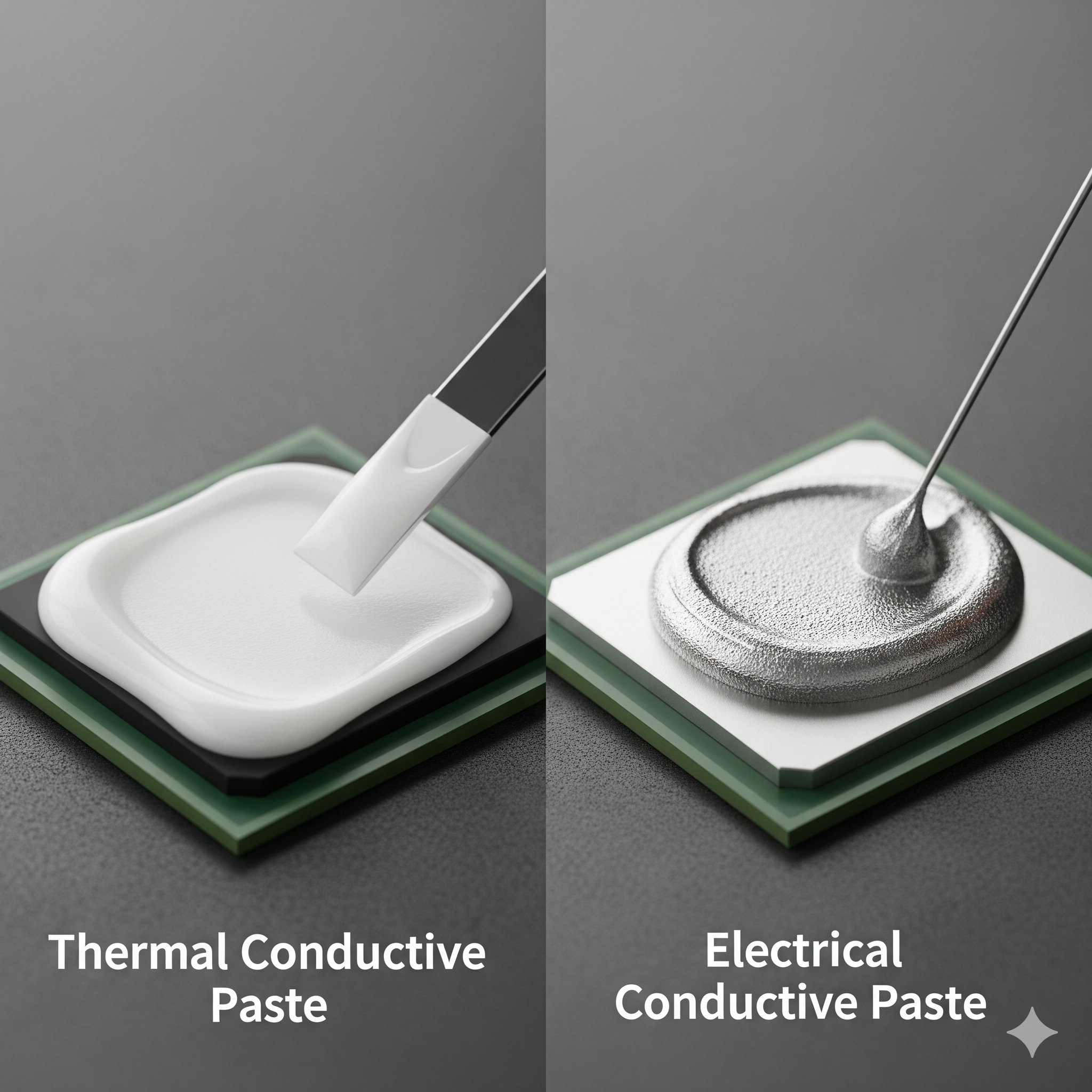

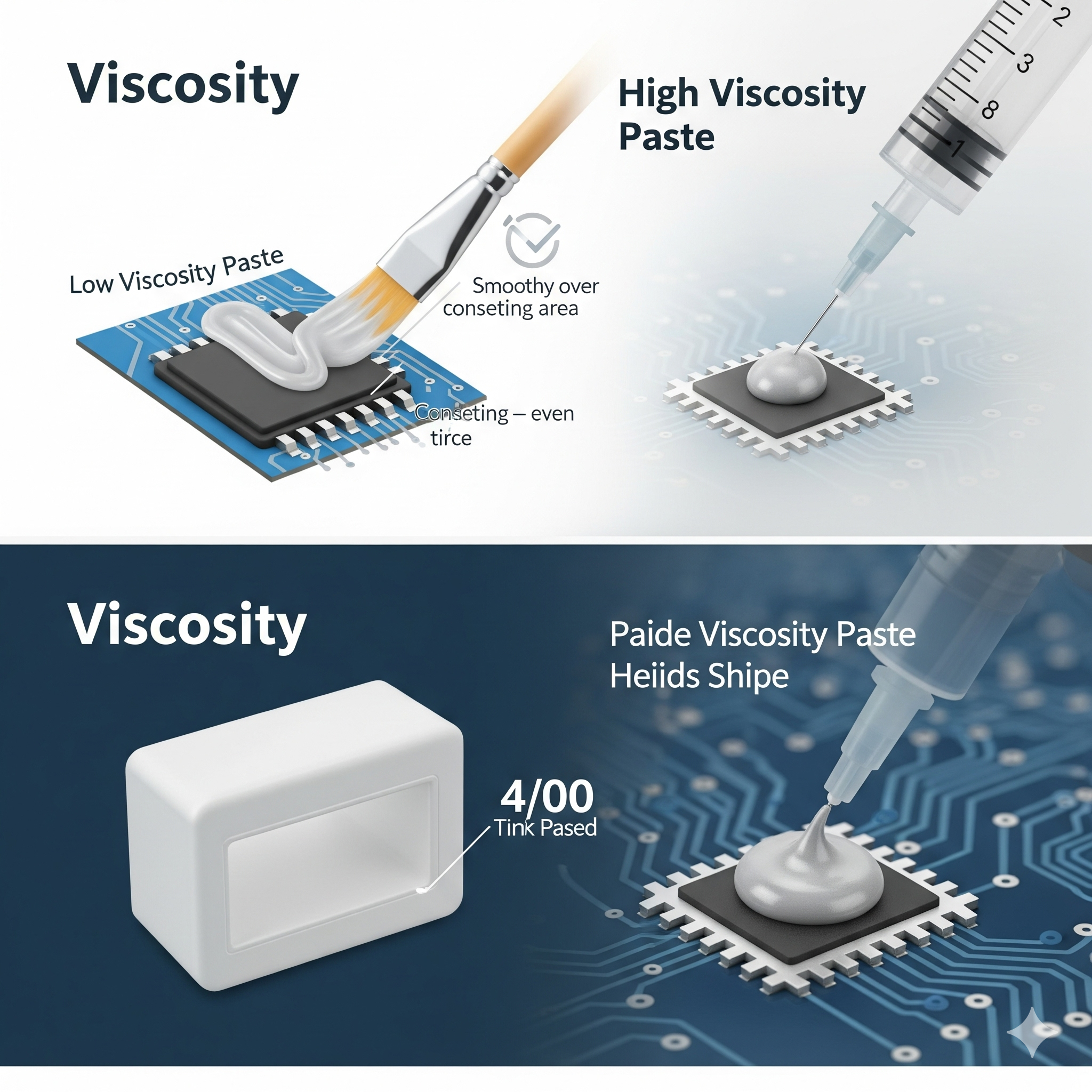

İletken Macunların Kürleşme Süreçleri ve Performansa Etkisi

Kürleşme Nedir ve Neden Bu Kadar Önemlidir?

Kürleşme, iletken macunun sıvı veya macun halden, polimer zincirlerinin çapraz bağlar oluşturarak katı, dayanıklı ve kararlı bir yapıya dönüştüğü kimyasal bir süreçtir. Bu süreç, macunun sadece sertleşmesini sağlamakla kalmaz, aynı zamanda içindeki iletken dolgu partiküllerinin birbirine yaklaşarak elektriksel olarak sürekli bir yol oluşturmasını da temin eder.

Doğru bir kürleşme süreci:

- Maksimum İletkenlik: Dolgu partikülleri arasında en iyi teması kurarak en düşük hacimsel direnci sağlar.

- Yüksek Mekanik Dayanım: Güçlü yapışma (adezyon) ve iç bütünlük (kohezyon) sunar.

- Termal Kararlılık: Malzemenin çalışma sıcaklıklarında özelliklerini korumasını garanti eder.

- Uzun Vadeli Güvenilirlik: Çevresel faktörlere (nem, sıcaklık döngüsü) karşı direnç oluşturur.

Yanlış veya eksik bir kürleşme ise tüm bu kritik özellikleri tehlikeye atar.

Başlıca Kürleşme Yöntemleri ve Mekanizmaları

İletken macunlar, kimyasal yapılarına bağlı olarak farklı kürleşme mekanizmalarına sahiptir. En yaygın üç yöntem şunlardır:

1. Termal Kürleşme (Isı ile Kürleşme)

Bu, özellikle epoksi bazlı iletken yapıştırıcılar için en yaygın kullanılan yöntemdir. Macun, belirli bir sıcaklık profiline (rampa, sabit sıcaklıkta bekletme, soğutma) sahip bir fırında kürleştirilir.

- Süreç Nasıl İşler? Isı, polimer matrisindeki kimyasal reaksiyonu (çapraz bağlanmayı) başlatır ve hızlandırır. Reçine ve sertleştirici molekülleri birleşerek üç boyutlu, sağlam bir ağ yapısı oluşturur. Aynı zamanda, polimer matrisin büzülmesi, iletken dolgu partiküllerini birbirine doğru sıkıştırarak aralarındaki teması artırır ve iletken yolların oluşumunu sağlar.

- Performansa Etkisi:

- Sıcaklık: Üreticinin belirttiği sıcaklığın altında bir kürleşme, reaksiyonun tamamlanmamasına, düşük yapışma mukavemetine ve yüksek elektrik direncine yol açar. Çok yüksek sıcaklıklar ise malzemeyi bozabilir veya iç gerilimlere neden olabilir.

- Süre: Yetersiz kürleşme süresi, eksik çapraz bağlanma demektir. Bu durum, macunun zamanla mekanik ve elektriksel özelliklerini kaybetmesine neden olur. Önerilen süreden daha uzun kürleşme ise genellikle performansa ek bir katkı sağlamaz ve enerji israfına yol açar.

2. UV (Ultraviyole) Kürleşme

Işığa duyarlı (foto-başlatıcı içeren) akrilat veya epoksi bazlı macunlar için kullanılan bu yöntem, son derece hızlıdır. Macun, belirli bir dalga boyundaki UV ışığına maruz bırakılarak saniyeler içinde kürleştirilir.

- Süreç Nasıl İşler? UV ışığı, formüldeki foto-başlatıcıları aktive eder. Bu başlatıcılar, polimer zincirlerinin hızla birbirine bağlanmasını tetikleyen bir zincir reaksiyonu başlatır.

- Performansa Etkisi:

- Işık Yoğunluğu ve Süresi: Yetersiz UV dozu, özellikle macunun alt katmanlarında eksik kürleşmeye neden olur. Bu durum, yüzeyin sert ama altının hala macun kıvamında kalmasına ve yapışma sorunlarına yol açar.

- Gölgede Kalma: UV ışığının ulaşamadığı (gölgede kalan) alanlar kürleşmez. Bu nedenle, genellikle termal kürleşme gibi ikincil bir mekanizmayla birleştirilmiş “çift-kür” sistemler tercih edilir. UV kürleşme, otomasyona uygunluğu ve hızıyla üretim verimliliğini önemli ölçüde artırır.

3. RTV (Oda Sıcaklığında Vulkanizasyon) / Nem Kürü

Genellikle silikon bazlı iletken macunlar bu yöntemle kürleşir. Kürleşme için harici bir enerji kaynağı gerektirmez; havadaki nem ile reaksiyona girerek oda sıcaklığında gerçekleşir.

- Süreç Nasıl İşler? Macun, tüpten sıkıldığı andan itibaren havadaki su buharı (nem) ile temas ederek kimyasal bir reaksiyon başlatır. Bu reaksiyon, yüzeyden başlayarak malzemenin içine doğru ilerler ve silikon polimerinin çapraz bağlanmasını sağlar.

- Performansa Etkisi:

- Nem Seviyesi: Kürleşme hızı, ortamdaki bağıl neme doğrudan bağlıdır. Çok kuru ortamlarda kürleşme yavaşlar veya tamamen durabilir. Çok nemli ortamlar ise yüzeyde çok hızlı bir kabuk oluşumuna neden olarak iç kısımların kürleşmesini engelleyebilir.

- Kalınlık: Nem kürü yüzeyden içeri doğru ilerlediği için, kalın uygulamalarda tam kürleşme günlerce sürebilir. Bu nedenle genellikle ince katmanlar veya sızdırmazlık uygulamaları için daha uygundur.

Yanlış Kürleşmenin Felaket Senaryoları

- Eksik Kürleşme: Macun yumuşak ve yapışkan kalır, mekanik strese dayanamaz ve devre elemanları yerinden oynayabilir. Elektriksel direnç çok yüksek olur.

- Aşırı Isıtma: Polimer matris bozulabilir, malzeme kırılgan hale gelebilir ve termal genleşme katsayısındaki uyumsuzluklar nedeniyle mikro çatlaklar oluşabilir.

- Hızlı Kürleşme: Özellikle kalın uygulamalarda yüzeyin iç kısımdan önce sertleşmesi, solvent veya reaksiyon yan ürünlerinin dışarı çıkmasını engelleyerek içinde boşluklar (void) oluşmasına neden olabilir. Bu boşluklar hem mekanik zayıflık yaratır hem de ısı ve elektrik iletimini bozar.

Sonuç olarak, iletken macunlar yüksek teknolojili malzemeler olsalar da, potansiyellerini tam olarak ortaya koymaları, üreticinin teknik veri sayfasında (TDS) titizlikle belirttiği kürleşme talimatlarına harfiyen uyulmasına bağlıdır. Sıcaklık, zaman, ışık yoğunluğu ve nem gibi parametreler, sadece birer talimat değil, aynı zamanda malzemenin moleküler yapısını ve nihai performansını şekillendiren kritik mühendislik değişkenleridir. Başarılı bir elektronik montaj süreci için kürleşme, bir “bekleme süresi” olarak değil, sürecin en önemli adımlarından biri olarak görülmelidir.

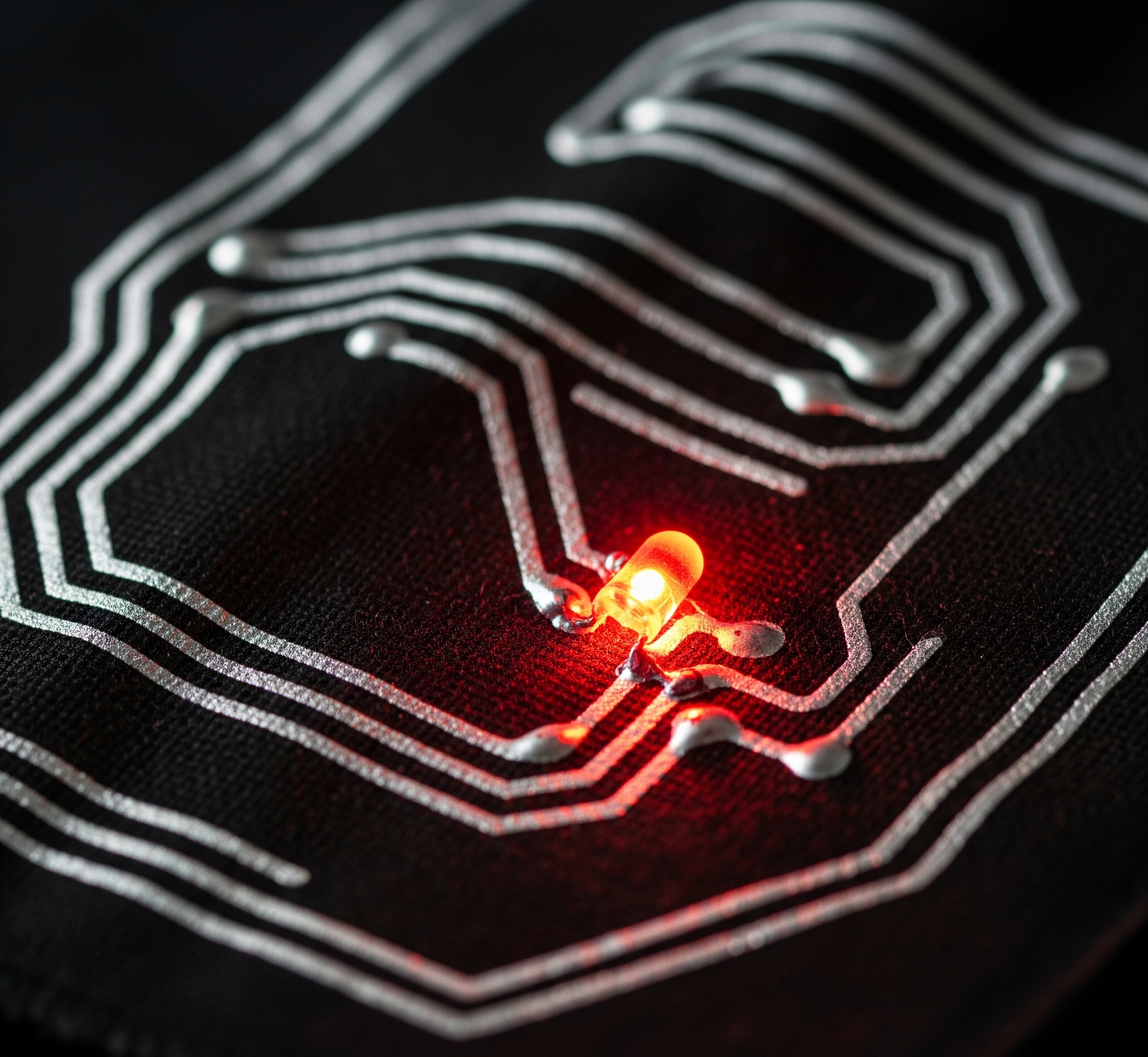

Giysilere Devre Çizmek: Akıllı Tekstiller İçin İletken Boyalar

Akıllı Tekstiller ve İletken Boyaların Yükselişi

Akıllı tekstiller veya e-tekstiller, elektronik bileşenlerin doğrudan kumaşın yapısına entegre edildiği veya üzerine uygulandığı tekstil ürünleridir. Bu entegrasyon sayesinde tekstiller, sensör görevi görebilir, veri iletebilir, ışık yayabilir, ısıtabilir veya soğutabilir. Geleneksel elektronik bileşenler genellikle sert ve hacimli olduğu için giysilere entegrasyonları zordu. İşte bu noktada iletken boyalar devreye giriyor.

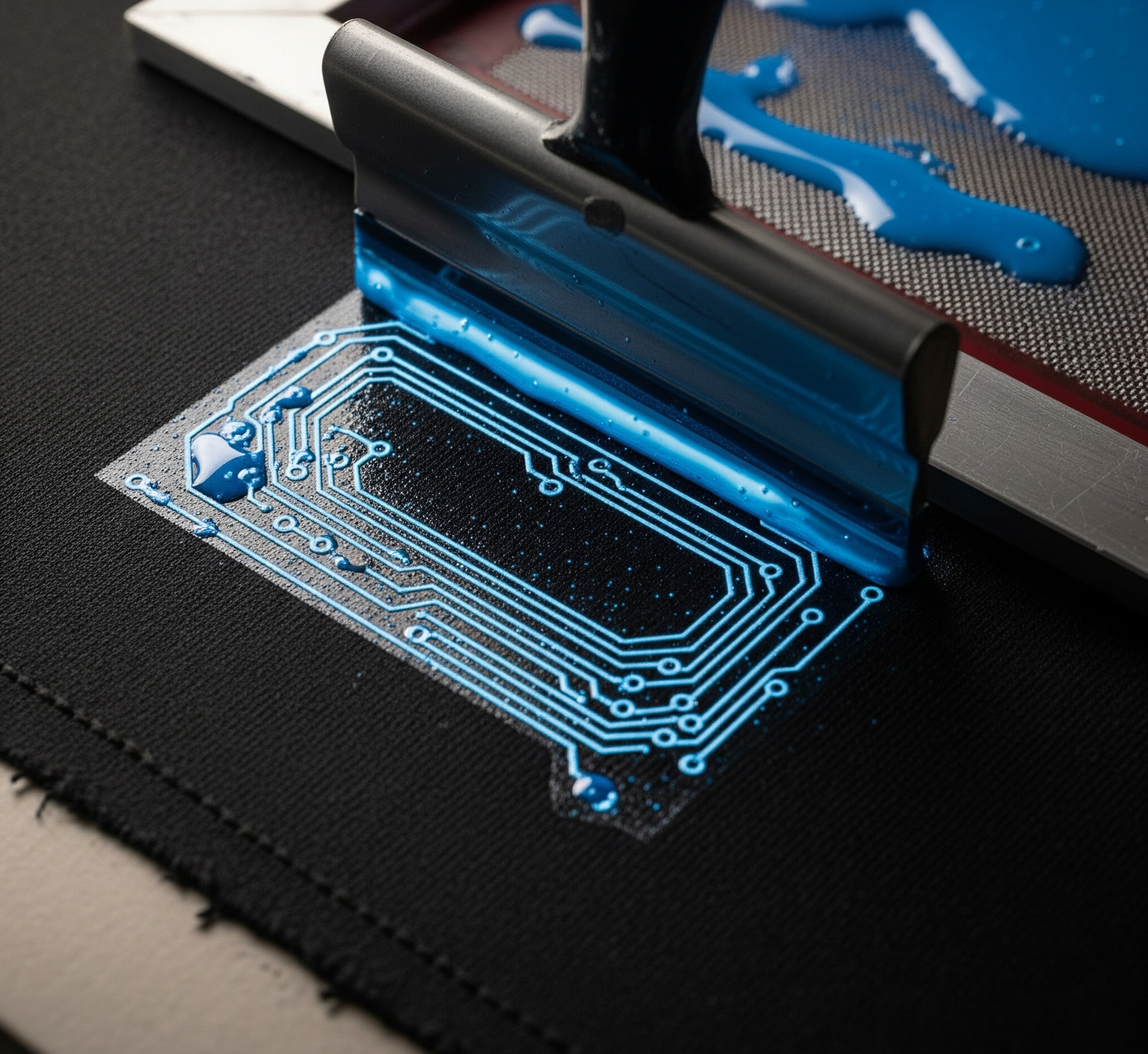

İletken boyalar, genellikle nano veya mikro boyutlu metal (gümüş, bakır) veya karbon (grafen, karbon nanotüp) partiküllerini içeren, esnek bir bağlayıcı polimer matrisiyle formüle edilmiş özel mürekkep veya boya türleridir. Bu boyalar, kumaş üzerine uygulandığında ve kuruduğunda, yüzeyde elektrik akımını taşıyabilen ince, esnek ve dayanıklı iletken yollar oluşturur. Böylece, geleneksel kablolara veya metal şeritlere ihtiyaç duymadan, doğrudan kumaşın üzerine devreler çizilebilir.

Neden Giysilere Devre Çizmek İstiyoruz?

Giysilere iletken boyalarla devre çizmenin birçok avantajı bulunmaktadır:

- Entegrasyon ve Görünmezlik: Elektronik bileşenler kumaşın içine veya yüzeyine o kadar ince bir şekilde entegre edilir ki, dışarıdan fark edilmezler. Bu, estetik açıdan daha hoş ve konforlu giyilebilir ürünler sağlar.

- Esneklik ve Dayanıklılık: Kumaşın doğal esnekliğini korurken, iletken yollar da bükülme, katlanma ve gerilmeye karşı dayanıklı olur. Bu, aktif giyim ve spor uygulamaları için kritiktir.

- Hafiflik ve Konfor: Ayrı kutulara yerleştirilmiş harici sensör ve piller yerine, elektronik bileşenlerin doğrudan giysinin bir parçası olması, ürünleri daha hafif ve kullanıcı için daha konforlu hale getirir.

- Düşük Maliyetli Üretim Potansiyeli: Büyük ölçekli tekstil üretim yöntemleriyle (serigrafi, püskürtme, rulo baskı) entegre edilebilen iletken boyalar, gelecekte akıllı tekstillerin maliyetini düşürme potansiyeli taşır.

- Fonksiyonellik Çeşitliliği: Sensörler, ısıtma elemanları, aydınlatma ve hatta enerji depolama bileşenleri kumaş üzerine basılabilir.

İletken Boyalarla Akıllı Tekstil Uygulamaları

İletken boyaların akıllı tekstil alanındaki uygulama potansiyeli neredeyse sınırsızdır:

- Sağlık ve Fitness Takibi: Kalp atış hızı, solunum, vücut ısısı ve hatta kas aktivitesi gibi biyometrik verileri sürekli izleyen akıllı tişörtler veya bantlar. Yaşlılar için düşme algılama sistemleri veya bebekler için vital belirti izleyiciler.

- Spor Giyimi: Performans takibi, yaralanma önleme ve antrenman sırasında biyometrik geri bildirim sağlayan akıllı spor kıyafetleri.

- Askeri ve Güvenlik: Vücut ısısını düzenleyen, tehlikeli gazları algılayan veya konum bilgilerini ileten üniformalar.

- Çalışma Ortamları: Tehlikeli işlerde çalışanlar için güvenlik sensörleri içeren iş kıyafetleri.

- Moda ve Aydınlatma: Giysilere entegre edilebilen LED’ler veya elektrolüminesan panellerle tasarlanmış etkileşimli ve ışıklı kıyafetler.

- Isıtma/Soğutma Giysileri: İçine entegre edilmiş dirençli iletken yollar sayesinde ortam sıcaklığına göre ısıtan veya soğutan giysiler.

- İnsan-Makine Arayüzleri: Dokunmatik sensörler içeren giysilerle akıllı telefonları veya diğer cihazları kontrol etme yeteneği.

Karşılaşılan Zorluklar ve Gelecek Vizyonu

İletken boyaların akıllı tekstillerde yaygınlaşması için bazı zorlukların aşılması gerekmektedir:

- Yıkama Dayanıklılığı: Boyaların ve basılı devrelerin yıkamaya, esnemeye ve aşınmaya karşı uzun süreli dayanıklılığı kritik bir konudur. Bu alandaki araştırmalar hızla devam etmektedir.

- İletkenlik ve Güç: Geleneksel kablolara kıyasla iletken boyaların direnci genellikle daha yüksektir. Bu, yüksek güç gerektiren uygulamaları sınırlar.

- Üretim Ölçeği ve Maliyet: Büyük ölçekli ve uygun maliyetli üretim yöntemlerinin geliştirilmesi, akıllı tekstillerin pazara daha geniş kitlelere ulaşması için önemlidir.

- Pil Teknolojisi: Entegre pillerin esnek, hafif ve uzun ömürlü olması, akıllı giysilerin en büyük zorluklarından biridir.

Bu zorluklara rağmen, malzeme bilimindeki ilerlemeler ve üretim teknolojilerindeki yenilikler sayesinde iletken boyaların akıllı tekstillerdeki rolü giderek artıyor. Gelecekte, sensörlerle dolu, kendi kendini şarj edebilen ve çevremizle sürekli etkileşim halinde olan giysilerin günlük hayatımızın bir parçası haline gelmesi kaçınılmaz görünüyor.

Sonuç olarak, iletken boyalar, kumaşlara hayat vererek akıllı tekstil devriminin temelini oluşturuyor. Bu teknoloji, sadece kıyafetlerimizi değil, aynı zamanda sağlığımızı takip etme, çevremizle etkileşim kurma ve kendimizi ifade etme şeklimizi de dönüştürecek bir potansiyele sahip.

İletken Mürekkepler ve Baskılı Elektronik Teknolojisi

Geleneksel elektronik denilince aklımıza sert, yeşil renkli baskılı devre kartları (PCB’ler) ve lehimlenmiş bileşenler gelir. Ancak bu tablo, devrim niteliğindeki bir teknolojiyle hızla değişiyor: İletken mürekkepler ve baskılı elektronik. Elektronik devreleri, sensörleri ve hatta ekranları kağıt, plastik veya kumaş gibi esnek yüzeylere “basma” fikri artık bilim kurgu değil, günümüzün hızla büyüyen endüstrilerinden biri. Peki, bu teknoloji tam olarak nedir, nasıl çalışır ve hayatımızı nasıl şekillendirecek? Bu detaylı blog yazısında, iletken mürekkeplerin büyüleyici dünyasını ve baskılı elektronik teknolojisinin sonsuz potansiyelini keşfedeceğiz.

İletken Mürekkep Nedir?

İletken mürekkepler, temel olarak içerisinde elektrik akımını iletebilen nano veya mikro ölçekteki metalik veya karbon bazlı partiküllerin bir solvent ve bağlayıcı polimer karışımı içinde dağıtıldığı özel formülasyonlardır. Kuruduklarında veya kürleştiklerinde, bu partiküller birbirine temas ederek uygulandıkları yüzey üzerinde kesintisiz bir iletken yol oluşturur. Bu, geleneksel kabloların veya kazınmış bakır yolların yerini alan, son derece ince ve esnek bir “tel” gibidir.

En Yaygın İletken Mürekkep Türleri:

- Gümüş (Ag) Mürekkepler: Yüksek iletkenlikleri ve kararlılıkları nedeniyle en yaygın kullanılan türdür. Esnek ekranlardan giyilebilir sensörlere kadar geniş bir kullanım alanına sahiptirler.

- Bakır (Cu) Mürekkepler: Gümüşe göre çok daha uygun maliyetli olmaları büyük bir avantajdır. Ancak oksidasyona (paslanmaya) karşı daha hassas olmaları, üretim süreçlerinde özel koruyucu teknikler gerektirebilir.

- Karbon (C) Mürekkepler (Grafen dahil): Genellikle daha düşük iletkenliğe sahip olsalar da, esneklikleri, dayanıklılıkları ve düşük maliyetleri sayesinde membran anahtarlar, esnek ısıtıcılar ve bazı sensör uygulamaları için idealdirler.

- İletken Polimerler (Organik Elektronik): Doğası gereği iletken olan organik moleküllerden oluşur. Şeffaf ve son derece esnek olmaları, onları özellikle şeffaf elektrotlar ve bükülebilir OLED ekranlar için değerli kılar.

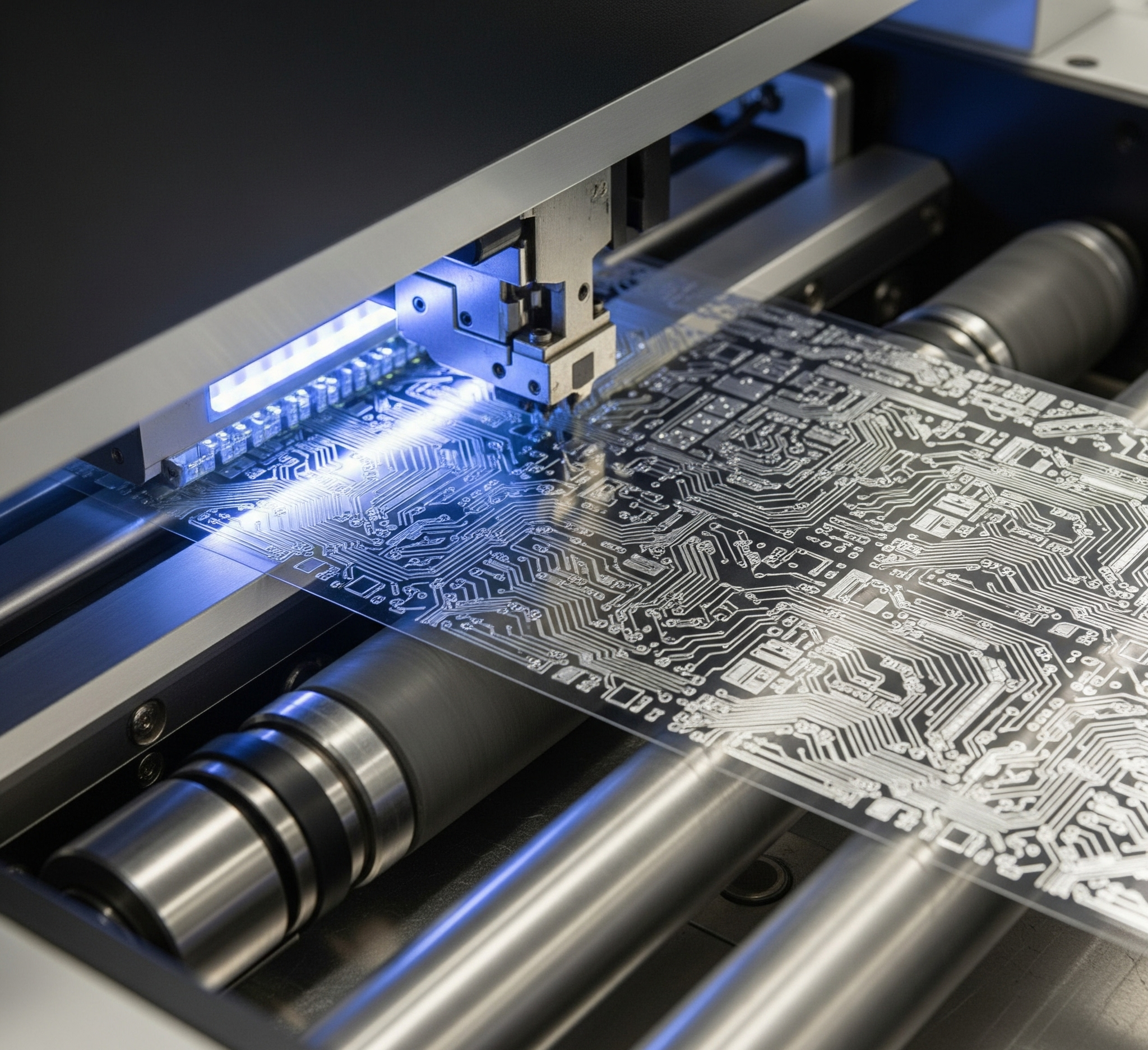

Baskılı Elektronik Teknolojisi Nasıl Çalışır?

Baskılı elektronik, adından da anlaşılacağı gibi, fonksiyonel elektronik devreleri ve cihazları geleneksel baskı tekniklerini kullanarak üretme sürecidir. Bu süreçte sert silikon devreler yerine, farklı işlevlere sahip (iletken, yarı iletken, dielektrik, dirençli) özel mürekkepler katman katman bir alt tabaka (substrat) üzerine basılır.

Kullanılan Başlıca Baskı Yöntemleri:

- Serigrafi (Screen Printing): Kalın film uygulamaları için idealdir ve yüksek hacimli, düşük maliyetli üretim için yaygın olarak kullanılır. RFID antenleri ve fotovoltaik hücreler gibi uygulamalarda sıkça tercih edilir.

- Mürekkep Püskürtmeli (Inkjet Printing): Yüksek hassasiyet ve çözünürlük gerektiren prototipleme ve kişiye özel üretimler için mükemmeldir. Farklı mürekkeplerin aynı anda basılmasına olanak tanır.

- Fleksografi ve Rotogravür: Rulodan ruloya (roll-to-roll) yüksek hızlı üretim için uygundur. Özellikle akıllı ambalajlar ve esnek piller gibi büyük ölçekli uygulamalarda maliyet avantajı sağlarlar.

Baskılı Elektroniğin Dönüştürdüğü Alanlar

Bu teknolojinin esnekliği, hafifliği ve düşük maliyetli üretim potansiyeli, onu sayısız endüstri için vazgeçilmez kılıyor:

- Akıllı Ambalajlar: Ürünün tazeliğini gösteren sensörler, sahteciliği önleyen NFC etiketleri veya aydınlatmalı logolar doğrudan ambalajın üzerine basılabilir.

- Giyilebilir Teknolojiler: Nabız, vücut ısısı veya hareket gibi biyometrik verileri izleyen sensörler, doğrudan spor kıyafetlerine veya medikal bantlara entegre edilebilir.

- Esnek ve Katlanabilir Ekranlar: Hayatımıza giren katlanabilir akıllı telefonlar ve kavisli OLED televizyonlar, bu teknolojinin en gözle görülür ürünleridir.

- Nesnelerin İnterneti (IoT) ve Sensörler: Milyarlarca ucuz ve esnek sensörün üretilerek binalara, köprülere veya tarım arazilerine entegre edilmesi, baskılı elektronik sayesinde mümkün olmaktadır.

- Tıp ve Sağlık: Tek kullanımlık teşhis sensörleri (örneğin kan şekeri ölçüm çubukları), akıllı ilaç bantları ve EKG elektrotları daha konforlu ve erişilebilir hale gelir.

- Otomotiv: Araç içi ısıtma elemanları, dokunmatik kontrol yüzeyleri ve esnek aydınlatma sistemleri, araçların daha hafif ve daha fonksiyonel olmasını sağlar.

Gelecek Perspektifi: Zorluklar ve Fırsatlar

Baskılı elektronik teknolojisi muazzam bir potansiyele sahip olsa da, aşılması gereken bazı zorluklar bulunmaktadır. İletkenlik seviyelerinin hala geleneksel bakır yollara göre daha düşük olması, yüksek güç gerektiren uygulamaları sınırlar. Ayrıca, farklı katmanların baskı sonrası dayanıklılığı ve uzun vadeli güvenilirliği de aktif araştırma konularıdır.

Ancak, malzeme bilimindeki gelişmeler, yeni baskı teknikleri ve üretim süreçlerindeki otomasyon ile bu zorluklar hızla aşılmaktadır. Şeffaf, esneyebilen ve kendi kendini iyileştirebilen iletken mürekkepler üzerine yapılan çalışmalar, gelecekte bizi nelerin beklediğine dair heyecan verici ipuçları veriyor.

Sonuç olarak, iletken mürekkepler ve baskılı elektronik, elektroniği sert ve kırılgan kutulardan çıkarıp etrafımızdaki dünyanın dokusuna işliyor. Bu sessiz devrim, daha akıllı, daha bağlantılı ve daha esnek bir gelecek inşa etme yolunda attığımız en önemli adımlardan biridir.

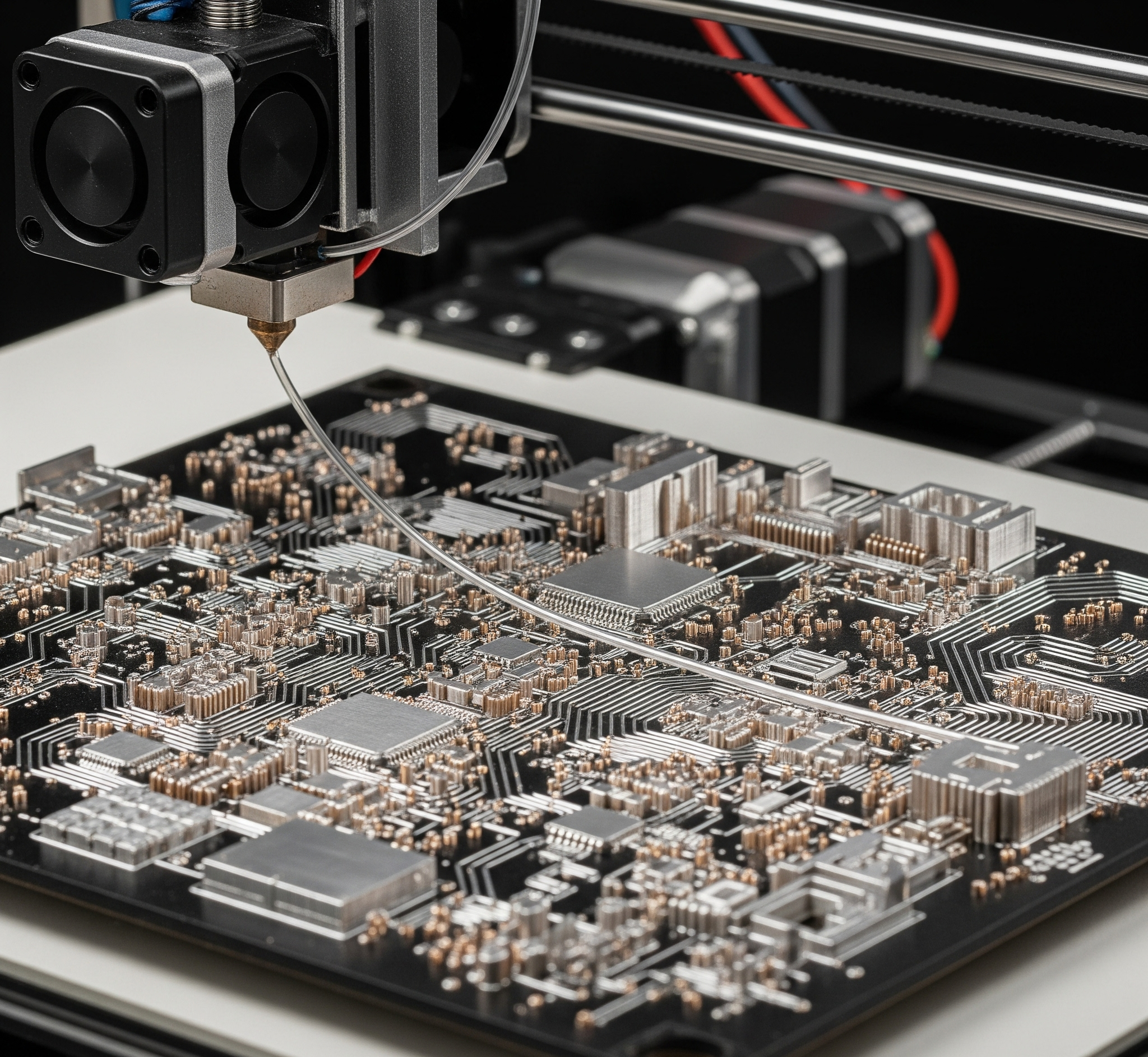

3D Baskı ve İletken Filamentler: Üç Boyutlu Devreler Basmak

3D baskı teknolojisi, prototiplemeden kişiye özel üretime kadar sayısız alanda devrim yaratmaya devam ediyor. Ancak bu devrim artık sadece mekanik parçalarla sınırlı değil. İletken filamentlerin geliştirilmesiyle birlikte, artık fonksiyonel elektronik devreleri, sensörleri ve antenleri üç boyutlu olarak basmak mümkün hale geldi. Bu yenilikçi yaklaşım, elektronik tasarım ve üretim süreçlerini kökünden değiştirme potansiyeli taşıyor. Peki, 3D baskı ve iletken filamentler birleştiğinde ortaya nasıl bir teknoloji çıkıyor ve üç boyutlu devreler basmak ne anlama geliyor? Bu detaylı blog yazısında, geleceğin elektroniğine kapı aralayan bu heyecan verici konuyu derinlemesine inceliyoruz.

İletken Filament Nedir ve Nasıl Çalışır?

İletken filamentler, en temel tanımıyla, içerisine elektrik iletkenliği sağlayan karbon veya metal bazlı partiküller eklenmiş termoplastik malzemelerdir. Geleneksel 3D yazıcı filamentleri (PLA, ABS gibi) yalıtkan özelliktedir. İletken filamentler ise bu polimer matris içerisine dağıtılmış iletken katkı maddeleri sayesinde, basılan objenin belirli bir elektrik akımını taşımasını sağlar.

En yaygın iletken katkı maddeleri şunlardır:

- Karbon Bazlı (Grafen, Karbon Siyahı): En yaygın ve uygun maliyetli seçenektir. Genellikle daha yüksek bir dirence sahiptirler, bu da onları düşük güçlü devreler, dokunmatik sensörler ve antistatik (ESD) koruma bileşenleri için ideal kılar.

- Metal Bazlı (Bakır, Gümüş): Karbon bazlı filamentlere göre çok daha düşük dirence (daha yüksek iletkenliğe) sahiptirler. Bu özellikleri sayesinde daha karmaşık ve güç gerektiren devre elemanlarının üretiminde tercih edilirler, ancak maliyetleri daha yüksektir.

Bu filamentler, standart FDM (Fused Deposition Modeling) tipi 3D yazıcılarda, genellikle çift ekstruder (nozzle) özelliğine sahip modellerle kullanılır. Bir ekstruder standart yalıtkan filamenti (örneğin PLA) basarken, diğer ekstruder iletken filamenti kullanarak devrenin yollarını ve temas noktalarını oluşturur.

Üç Boyutlu Devre Basmanın Avantajları

Geleneksel baskılı devre kartları (PCB) düzlemseldir ve üretimleri karmaşık kimyasal süreçler gerektirir. 3D baskı ile üç boyutlu devreler üretmek ise sayısız avantaj sunar:

- Tasarım Özgürlüğü ve Geometrik Karmaşıklık: Devreleri artık iki boyutlu bir yüzeye hapsetmek zorunda değilsiniz. Kavisli yüzeylere, giyilebilir teknolojilere, drone gövdelerine veya herhangi bir özel tasarlanmış objenin doğrudan içine entegre edilmiş devreler oluşturabilirsiniz.

- Hızlı Prototipleme ve Kişiselleştirme: Bir devre tasarımını dakikalar içinde basıp test edebilirsiniz. Bu, ürün geliştirme döngülerini inanılmaz ölçüde hızlandırır. Herhangi bir revizyon, sadece dijital modelde yapılacak bir değişiklikle anında uygulanabilir.

- Tek Parça Üretim: Elektronik ve mekanik bileşenleri tek bir baskı işleminde birleştirebilirsiniz. Bu, montaj adımlarını azaltır, ürünleri daha hafif, daha küçük ve daha dayanıklı hale getirir.

- Maliyet ve Atık Azalması: Geleneksel PCB üretimindeki aşındırma gibi kimyasal işlemlere ve malzeme israfına gerek kalmaz. Sadece ihtiyacınız olan malzemeyi kullanarak daha çevreci bir üretim yapmış olursunuz.

Uygulama Alanları: Hayal Gücüyle Sınırlı

3D baskı ve iletken filamentlerin birleşimi, birçok sektörde yenilikçi uygulamaların kapısını aralıyor:

- Özelleştirilmiş Antenler ve RF Bileşenleri: Belirli frekanslara optimize edilmiş karmaşık geometrilere sahip antenler basılabilir.

- Giyilebilir Teknolojiler: Kumaşa veya esnek malzemelere entegre edilmiş sensörler, devreler ve LED göstergeler üretilebilir.

- Nesnelerin İnterneti (IoT) Cihazları: Akıllı ev aletleri veya endüstriyel sensörler için özel olarak tasarlanmış entegre devreler ve muhafazalar tek seferde basılabilir.

- Tıp ve Biyomedikal: Kişiye özel protezlere entegre sensörler veya özel tıbbi cihazlar için prototipler geliştirilebilir.

- Eğitim ve Hobi: Elektronik öğrenenler için karmaşık devreleri lehimleme olmadan, güvenli ve hızlı bir şekilde hayata geçirme imkanı sunar.

İletken Filamentlerle Baskı Yaparken Dikkat Edilmesi Gerekenler

Üç boyutlu devre basmak heyecan verici olsa da, başarılı sonuçlar elde etmek için bazı teknik detaylara dikkat etmek gerekir:

- Çift Ekstruderli Yazıcı: Yalıtkan ve iletken malzemeyi aynı anda basabilmek için çift nozullu bir 3D yazıcı genellikle zorunludur.

- Doğru Yazıcı Ayarları: İletken filamentler, standart filamentlere göre farklı nozül sıcaklığı ve baskı hızı gerektirebilir. Üreticinin tavsiye ettiği ayarlara uymak önemlidir.

- Tasarım Kuralları: İletken yolların genişliği ve kalınlığı, devrenin direncini doğrudan etkiler. Tasarım yaparken bu elektriksel özellikleri göz önünde bulundurmak gerekir. Kısa devreleri önlemek için yalıtkan ve iletken katmanlar arasında yeterli mesafe bırakılmalıdır.

- Malzeme Kırılganlığı: Bazı iletken filamentler, standart PLA’ya göre daha kırılgan olabilir. Bu nedenle filamenti beslerken dikkatli olunmalıdır.

Sonuç olarak, 3D baskı ve iletken filament teknolojisi, elektronik üretiminde bir paradigma kayması yaratıyor. Ürünlerin nasıl tasarlandığını, prototiplendiğini ve üretildiğini temelden değiştirerek, daha önce hayal bile edilemeyen karmaşık ve entegre cihazların kapısını aralıyor. Henüz teknolojinin ilk aşamalarında olsak da, potansiyeli ve sunduğu esneklik, onu geleceğin elektronik üretim yöntemlerinden biri yapmaya aday gösteriyor.

Elektromanyetik Kalkanlama (EMI) İçin İletken Boya Nasıl Uygulanır?

Günümüzün teknolojiye bağımlı dünyasında, elektronik cihazların yaydığı elektromanyetik enterferans (EMI) ve radyo frekansı enterferansı (RFI), hassas ekipmanların performansını ciddi şekilde etkileyebilen görünmez bir tehdittir. Bu noktada devreye giren elektromanyetik kalkanlama, cihazların bu istenmeyen sinyallerden korunmasını sağlar. Bu korumayı sağlamanın en etkili ve esnek yöntemlerinden biri de iletken boya kullanımıdır. Peki, elektromanyetik kalkanlama (EMI) için iletken boya nasıl uygulanır? Bu detaylı blog yazısında, iletken boya uygulamasının tüm adımlarını, dikkat edilmesi gereken püf noktalarını ve profesyonel sonuçlar için ipuçlarını bulacaksınız.

Elektromanyetik Kalkanlama ve İletken Boyanın Rolü

Elektromanyetik kalkanlama, bir cihazı veya ortamı, dış kaynaklı elektromanyetik alanlardan korumak ya da cihazın kendi yaydığı alanların dışarı sızmasını engellemek amacıyla yapılan bir işlemdir. Faraday kafesi prensibine dayanan bu yöntemde, iletken bir malzeme kullanılarak bir kalkan oluşturulur. İletken boyalar, içeriğindeki nikel, gümüş, bakır veya karbon gibi metal partikülleri sayesinde uygulandığı yüzeyi iletken hale getirerek etkili bir EMI/RFI kalkanı görevi görür. Plastik muhafazalar, duvarlar, test odaları ve hassas elektronik bileşenlerin korunması gibi geniş bir kullanım alanına sahiptir.

Adım Adım İletken Boya Uygulama Rehberi

Başarılı bir elektromanyetik kalkanlama performansı için iletken boyanın doğru bir şekilde uygulanması kritik öneme sahiptir. İşte süreç boyunca izlemeniz gereken adımlar:

1. Adım: Doğru İletken Boya Seçimi

Uygulamaya başlamadan önce, projenizin gereksinimlerine en uygun iletken boyayı seçmelisiniz. Piyasada farklı metal içeriklerine sahip boyalar bulunmaktadır:

- Nikel Boya: Maliyet etkinliği ve iyi korozyon direnci ile genel amaçlı EMI kalkanlama için yaygın olarak tercih edilir.

- Gümüş Kaplı Bakır Boya: Yüksek frekanslarda daha iyi kalkanlama performansı sunar ve nikel boyaya göre daha iletkendir.

- Gümüş Boya: En yüksek iletkenliği ve en iyi kalkanlama etkinliğini sunar. Genellikle askeri, medikal ve yüksek hassasiyet gerektiren kritik uygulamalarda kullanılır.

- Karbon Boya: Daha çok düşük frekanslı RFI kalkanlaması ve antistatik (ESD) uygulamalar için uygundur.

Seçim yaparken, hedeflenen frekans aralığı, gereken zayıflatma (dB cinsinden), çevresel koşullar ve bütçe gibi faktörleri göz önünde bulundurun.

2. Adım: Yüzey Hazırlığı – Mükemmel Sonucun Anahtarı

İletken boyanın yüzeye mükemmel bir şekilde yapışması ve homojen bir iletkenlik sağlaması için yüzey hazırlığı hayati önem taşır.

- Temizlik: Uygulama yapılacak yüzey her türlü yağ, kir, toz, pas ve kalıptan ayırıcı maddelerden tamamen arındırılmalıdır. İzopropil alkol gibi solvent bazlı temizleyiciler genellikle bu iş için uygundur.

- Pürüzlendirme: Pürüzsüz ve parlak plastik yüzeyler, boyanın yapışmasını zorlaştırabilir. Yüzeyi çok ince bir zımpara ile hafifçe pürüzlendirmek, yapışma gücünü artıracaktır.

- Maskeleme: Boyanın uygulanmayacağı alanları, hassas bileşenleri ve bağlantı noktalarını kaliteli bir maskeleme bandı ile dikkatlice kapatın. Bu, temiz ve profesyonel bir sonuç elde etmenizi sağlar.

- Astar Uygulaması: Bazı plastik türleri (örneğin polipropilen veya polietilen) boyanın doğrudan yapışmasına izin vermez. Bu gibi durumlarda, yüzey ile iletken boya arasında bir bağlayıcı katman oluşturmak için üreticinin tavsiye ettiği bir astarın kullanılması gerekebilir.

3. Adım: Uygulama Teknikleri

İletken boya, projenin büyüklüğüne ve yüzeyin geometrisine bağlı olarak farklı yöntemlerle uygulanabilir.

- Sprey Uygulaması (Önerilen): En homojen ve pürüzsüz yüzeyi elde etmek için en etkili yöntemdir. Geleneksel sprey tabancaları veya aerosol sprey kutuları kullanılabilir. Uygulama sırasında tabancayı yüzeye yaklaşık 15-25 cm mesafede tutun ve örtüşen katmanlar halinde, sürekli hareket ederek uygulayın. Bu yöntem, özellikle karmaşık geometrilere sahip parçalar için idealdir.

- Fırça ile Uygulama: Küçük alanlar, rötuşlar veya prototip çalışmaları için uygundur. Eşit bir katman kalınlığı elde etmek ve fırça izlerini en aza indirmek için dikkatli olunmalıdır.

- Rulo ile Uygulama: Geniş ve düz yüzeylerde (örneğin, duvarlar veya büyük paneller) kullanılabilir. Homojen bir kaplama için kısa tüylü bir rulo tercih edilmelidir.

4. Adım: Kat Kalınlığı ve Katlar Arası Bekleme

EMI kalkanlama etkinliği, doğrudan uygulanan boyanın kuru film kalınlığı ile ilişkilidir. Üreticinin teknik veri sayfasında (TDS) belirtilen önerilen kalınlık değerlerine (genellikle 25-50 mikron arası) sadık kalın.

İstenilen kalınlığa tek bir kalın katmanda ulaşmaya çalışmayın. Bunun yerine, ince ve eşit katmanlar halinde uygulama yapın. Her kat arasında üreticinin belirttiği süre kadar (genellikle 15-30 dakika) bekleyerek bir önceki katın “dokunma kuruluğuna” ulaşmasını sağlayın. Genellikle en iyi sonuçlar için 2-3 kat uygulama önerilir.

5. Adım: Kuruma ve Kürleşme Süreci

Uygulama tamamlandıktan sonra boyanın tamamen kuruması ve kürleşerek nihai elektriksel ve mekanik özelliklerine ulaşması için yeterli zaman tanınmalıdır.

- Oda Sıcaklığında Kuruma: Çoğu iletken boya, oda sıcaklığında (yaklaşık 20-25°C) 24 saat içinde tamamen kürleşir.

- Isıyla Hızlandırılmış Kuruma: Üretim süreçlerini hızlandırmak için, bazı boyalar düşük sıcaklıkta fırınlanarak (örneğin 60-80°C’de 30-60 dakika) daha hızlı kürleştirilebilir. Bu işlem için mutlaka ürünün teknik veri sayfasını kontrol edin.

Kürleşme tamamlanmadan yüzeyi mekanik darbelere veya kimyasallara maruz bırakmaktan kaçının.

6. Adım: Topraklama ve Kalite Kontrol

Etkili bir EMI kalkanı için boyanan yüzeyin doğru bir şekilde topraklanması şarttır. Kaplanmış yüzey ile sistemin ana topraklama noktası arasında düşük empedanslı bir elektriksel bağlantı (örneğin, bir vida, bakır folyo bant veya topraklama kablosu ile) kurulmalıdır.

Uygulama sonrası, bir multimetre kullanarak yüzeyin farklı noktaları arasındaki direnci ölçerek kaplamanın sürekliliğini ve iletkenliğini kontrol edin. Düşük ve tutarlı ohm değerleri, başarılı bir uygulamayı gösterir.

Güvenlik Önlemleri

İletken boyalar solvent içerebilir. Bu nedenle, uygulama sırasında mutlaka iyi havalandırılan bir alanda çalışın. Kişisel koruyucu donanım (KKD) olarak eldiven, gözlük ve uygun bir solunum maskesi kullanmayı ihmal etmeyin.

Sonuç olarak, elektromanyetik kalkanlama için iletken boya uygulaması, doğru ürün seçimi, titiz bir yüzey hazırlığı ve dikkatli bir uygulama tekniği gerektiren bir süreçtir. Bu adımları izleyerek, elektronik cihazlarınızı elektromanyetik enterferansın zararlı etkilerinden koruyabilir, sistemlerinizin güvenilirliğini ve performansını artırabilirsiniz.

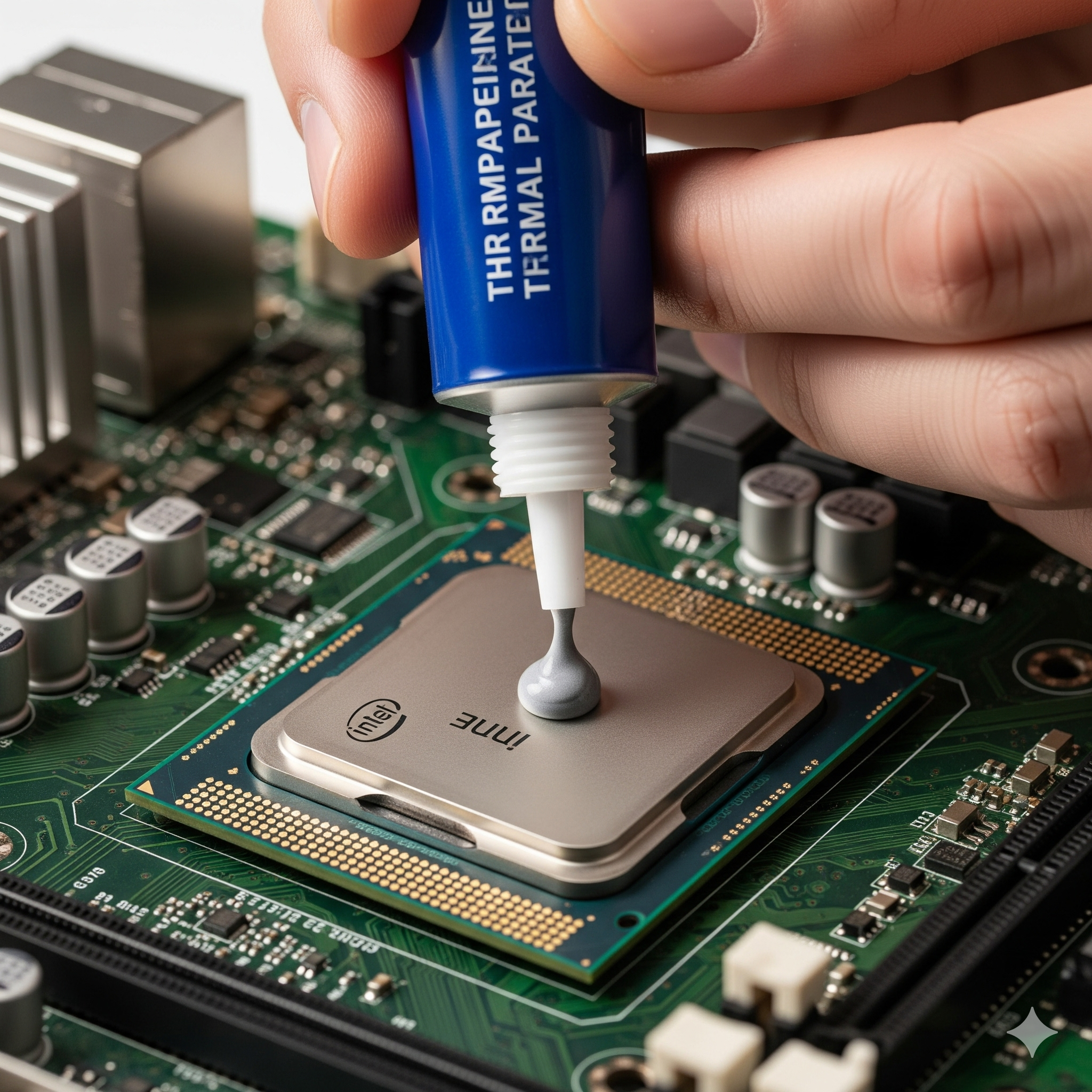

İletken Macun Uygulamasında Dikkat Edilmesi Gerekenler

Elektronik cihazların performansı ve ömrü için soğutma sistemi hayati önem taşır. İşlemci (CPU) veya grafik işlemci (GPU) gibi yüksek ısı üreten bileşenlerle soğutucu (heatsink) arasındaki ısı transferini maksimize etmek, bu sistemin en kritik adımıdır. İşte bu noktada, iletken macun devreye girer. Ancak doğru bir uygulama yapılmazsa, macunun etkisi azalabilir ve hatta performansı düşürebilir. Peki, iletken macun uygulaması yaparken nelere dikkat etmelisiniz? İşte adım adım, doğru bir uygulama için bilmeniz gerekenler.

1. Doğru Ürünü Seçin

Piyasada farklı özelliklere sahip birçok termal macun çeşidi bulunur. Genel olarak, performansa ve bileşenlere göre seçim yapmalısınız:

- Standart Macunlar (Silikon Bazlı): Genellikle giriş seviyesi uygulamalar için yeterlidir. Elektriksel olarak yalıtkandır.

- Metal Oksit Bazlı Macunlar: İyi bir performans sunar ve fiyat/performans dengesi yüksektir. Çoğu kullanıcı için idealdir.

- Sıvı Metal Macunlar: En yüksek termal iletkenliğe sahiptir, ancak elektriksel olarak iletken oldukları için kısa devre riskine neden olabilir. Yalnızca deneyimli kullanıcılar tarafından, çok dikkatli bir şekilde uygulanmalıdır.

2. Yüzey Temizliği Şarttır

Yeni bir macun uygulamadan önce, işlemci ve soğutucu yüzeyindeki eski macunun tamamen temizlenmesi gerekir. Bu, yeni macunun en iyi şekilde çalışması için en önemli adımdır.

- Malzemeler: Mikrofiber bez veya pamuklu çubuklar, %99 izopropil alkol veya özel termal macun temizleyicisi.

- İşlem: İzopropil alkolü beze veya çubuğa dökün ve işlemcinin yüzeyini nazikçe silin. Soğutucunun tabanını da aynı şekilde temizleyin. Yüzeyde hiçbir macun kalıntısı kalmadığından ve tamamen kuru olduğundan emin olun.

3. Doğru Miktarda Macun Kullanın

“Ne kadar çok, o kadar iyi” düşüncesi, termal macun için geçerli değildir. Fazla macun, hem ısı transferini engeller hem de bileşenlere taşarak kısa devre riskini artırabilir (özellikle sıvı metal macunlarda).

- Uygulama Şekli: Genellikle en etkili yöntem, işlemcinin tam ortasına küçük bir bezelye tanesi büyüklüğünde damlatmaktır.

- Yayma Yöntemi: Macunu elle yaymak yerine, soğutucuyu işlemcinin üzerine koyarak ağırlığıyla kendiliğinden yayılmasını sağlamak en doğrusudur. Soğutucuyu yerleştirirken hafifçe bastırın ve döndürmeden sabitleyin.

4. Soğutucuyu Doğru Monte Edin

Soğutucunun işlemciye tam ve eşit bir şekilde baskı uygulaması çok önemlidir.

- Sabitleme: Soğutucunun vidalarını veya klipslerini çapraz bir desende (örneğin önce sağ üst, sonra sol alt) yavaş yavaş sıkın. Bu, macunun yüzeye eşit şekilde yayılmasını sağlar ve soğutucunun dengesiz oturmasını engeller.

- Kontrol: Soğutucunun sağlam bir şekilde oturduğundan ve sallanmadığından emin olun.

5. Düzenli Bakım Yapın

Termal macun zamanla kuruyabilir ve etkinliğini kaybedebilir. Genel olarak, ortalama bir macun için 1-2 yılda bir macunun yenilenmesi önerilir. Ancak bu süre, kullanım yoğunluğuna ve macunun kalitesine göre değişebilir. Düzenli bakım, bilgisayarınızın performansını korur ve ömrünü uzatır.

Sonuç olarak, iletken macun uygulaması basit gibi görünse de, doğru sonuçlar almak için dikkat ve özen gerektiren bir işlemdir. Doğru ürünü seçmek, yüzeyi temizlemek, doğru miktarda macun kullanmak ve soğutucuyu doğru monte etmek, bilgisayarınızın aşırı ısınmasını önler ve maksimum performansla çalışmasını sağlar. Bu basit adımları izleyerek, hem cihazınızın ömrünü uzatabilir hem de olası performans sorunlarının önüne geçebilirsiniz.

Otomotiv Sektöründe İletken Boyaların Kullanımı: Sensörler ve Isıtıcılar

Günümüz otomobilleri, basit bir ulaşım aracından çok daha fazlasıdır; onlar, akıllı teknolojilerle donatılmış, sürekli veri toplayan ve kullanıcı deneyimini zenginleştiren kompleks sistemlerdir. Bu gelişimin merkezinde yer alan yeniliklerden biri de iletken boyalar. Geleneksel kablo demetleri ve ağır metal bileşenlerin yerini alabilecek bu hafif ve esnek malzemeler, otomotiv sektöründe sensörlerden ısıtıcılara, aydınlatmadan dokunmatik yüzeylere kadar geniş bir yelpazede devrim niteliğinde uygulamalar sunmaktadır.

Otomotiv Sektöründe İletken Boya Nedir?

Otomotiv sektöründe iletken boyalar, aracın çeşitli yüzeylerine (plastik paneller, camlar, kumaşlar, iç döşemeler) uygulanabilen, elektrik akımını iletme kabiliyetine sahip özel kaplamalardır. Genellikle gümüş, bakır, karbon nanotüpler veya grafen gibi iletken parçacıklar içerirler ve basılı devreler, sensörler, ısıtıcı elemanlar veya antenler oluşturmak için kullanılırlar. Bu boyalar, püskürtme, serigrafi veya inkjet baskı gibi yöntemlerle uygulanabilir, bu da karmaşık ve özelleştirilmiş tasarımlara olanak tanır.

Kullanım Alanları: Otomotivde İletken Boyaların Sihri

- Isıtıcı Elemanlar (Heated Elements):

- Isıtmalı Direksiyonlar ve Koltuklar: Geleneksel rezistans telleri yerine, direksiyon simidine veya koltuk döşemesinin altına ince bir tabaka halinde basılan iletken boyalar, daha eşit bir ısı dağılımı ve daha hızlı ısınma sağlar.

- Isıtmalı Camlar ve Aynalar: Buzlanmayı ve buğulanmayı önlemek için ön cam, arka cam ve yan aynalara uygulanabilir. Bu, sürücü görüşünü iyileştirirken, geleneksel tel çözümlerine göre daha estetik ve hafif bir alternatiftir.

- Batarya Isıtma Sistemleri: Özellikle elektrikli araçlarda (EV), soğuk hava koşullarında batarya verimliliğini artırmak için batarya modüllerinin yüzeylerine iletken boya bazlı ısıtıcılar entegre edilebilir.

- Sensörler ve Algılama Sistemleri:

- Yakınlık Sensörleri: Araç içindeki yolcuların varlığını veya el hareketlerini algılamak için koltuklara veya panellere entegre edilebilir.

- Basınç Sensörleri: Koltuk doluluğunu, emniyet kemerinin takılıp takılmadığını veya hava yastığı dağıtımını optimize etmek için kullanılabilir.

- Kapasitif Dokunmatik Yüzeyler: Geleneksel düğmeler yerine, konsol panellerine veya kapı içlerine basılı dokunmatik arayüzler oluşturulabilir, bu da daha modern ve şık bir iç mekan tasarımı sağlar.

- Antenler ve Kablosuz İletişim:

- Araç dış yüzeyine veya camlara basılan iletken boya antenler, radyo, GPS, Wi-Fi ve 5G gibi kablosuz iletişim için kullanılabilir. Bu, ayrı ve hantal anten modüllerine olan ihtiyacı azaltır ve aracın aerodinamiğini iyileştirir.

- Aydınlatma ve Görüntüleme:

- Ambiyans aydınlatması veya logo aydınlatması gibi uygulamalarda esnek ve ince ışık kaynakları oluşturmak için kullanılabilir.

- EMI/EMC Koruması:

- Araç içindeki hassas elektronik bileşenleri elektromanyetik parazitten (EMI) korumak için koruyucu katmanlar oluşturabilir. Bu, özellikle elektrikli ve otonom araçlarda artan elektronik yoğunluğu nedeniyle kritik önem taşır.

Gelecek ve Potansiyel

Otomotiv sektörü, güvenlik, verimlilik ve kullanıcı konforu gibi alanlarda sürekli yenilik peşindedir. İletken boyalar, bu hedeflere ulaşmak için düşük ağırlık, artırılmış tasarım esnekliği ve seri üretim kolaylığı gibi önemli avantajlar sunar. Elektrikli ve otonom araçların yaygınlaşmasıyla birlikte, bu tür yenilikçi malzemelere olan talep artacak ve iletken boyaların otomotivdeki rolü daha da büyüyecektir.

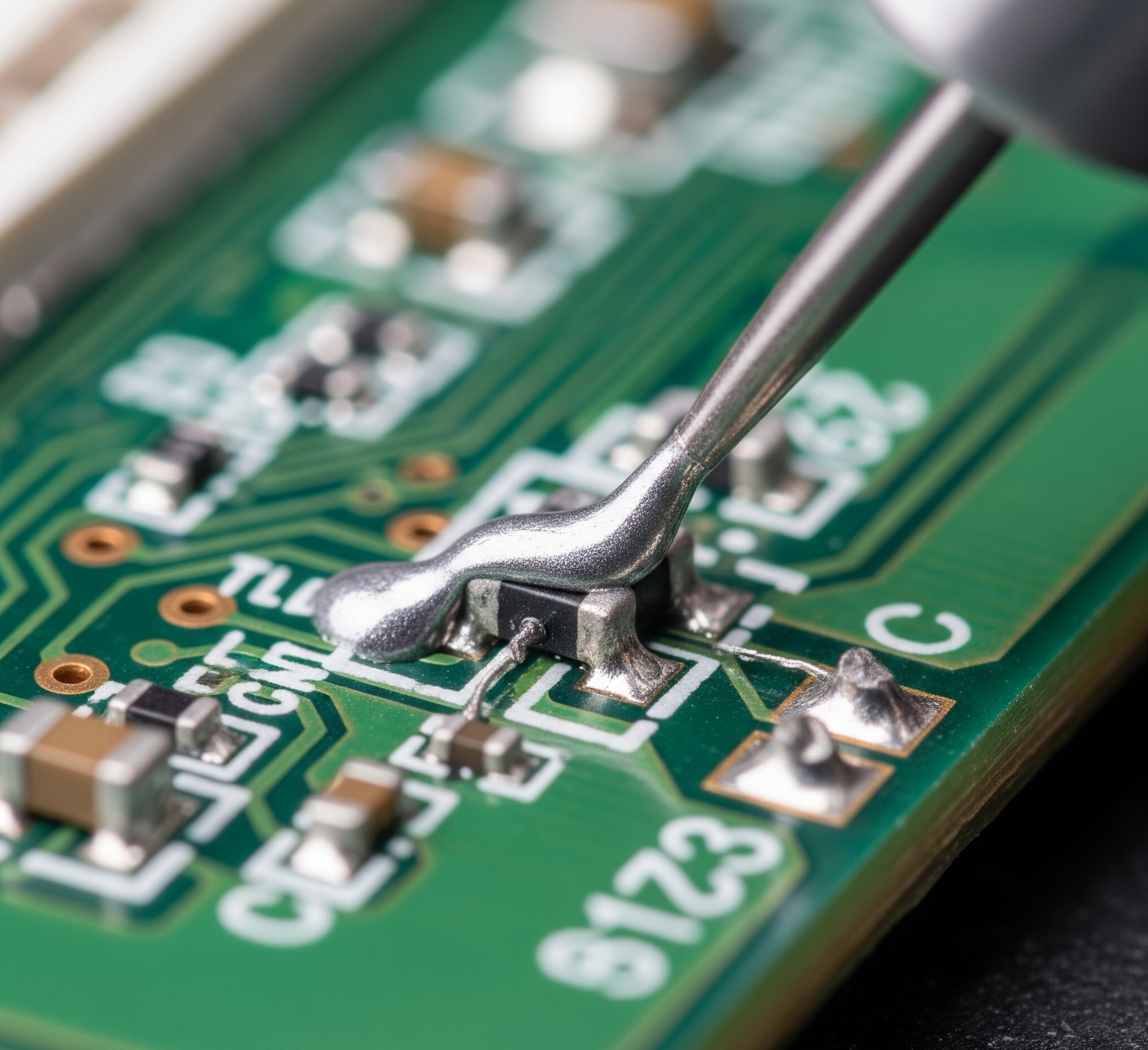

İletken Epoksi Nedir ve Nerelerde Kullanılır?

Modern elektronik ve endüstriyel uygulamalarda bağlantı ve onarım yöntemleri sürekli olarak gelişmektedir. Geleneksel lehimlemenin yerini alan veya ona tamamlayıcı bir çözüm sunan yeni nesil malzemeler arasında iletken epoksi öne çıkmaktadır. Peki, bu benzersiz malzeme nedir ve hangi alanlarda bu kadar kritik bir rol oynar? Gelin, iletken epoksi dünyasını daha yakından inceleyelim.

İletken Epoksi Nedir?

İletken epoksi, adından da anlaşılacağı gibi, elektrik akımını iletebilen özel bir epoksi reçinesi türüdür. Geleneksel epoksiler yalıtkanken, iletken epoksi, gümüş, nikel veya karbon gibi iletken dolgu maddeleriyle zenginleştirilmiştir. Bu dolgu maddeleri, epoksi kürlendiğinde birbirine temas eden veya çok yakın duran mikroskobik ağlar oluşturarak elektrik akımının geçişine izin verir. Genellikle iki bileşenli (reçine ve sertleştirici) bir sistem olarak sunulur ve karıştırıldıktan sonra belirli bir süre içinde sertleşir.

Neden İletken Epoksi Kullanılır?

İletken epoksi, lehimlemeye göre bazı önemli avantajlar sunar:

- Düşük Sıcaklık Uygulaması: Lehimleme işlemi, yüksek sıcaklıklara (genellikle 200°C’nin üzerinde) ihtiyaç duyar. İletken epoksi ise oda sıcaklığında veya çok daha düşük sıcaklıklarda kürlenebilir. Bu, ısıya duyarlı bileşenlerin (entegre devreler, sensörler vb.) onarımı ve montajı için idealdir.

- Mekanik Dayanıklılık: Kürlenmiş epoksi, güçlü bir yapışma ve mekanik dayanıklılık sağlar. Bu sayede, titreşime ve fiziksel darbelere maruz kalan uygulamalar için güvenilir bir bağlantı oluşturur.

- Kolay Uygulama: Lehimleme becerisi gerektiren hassas bir işlemken, iletken epoksi bir şırınga veya spatula ile kolayca uygulanabilir. Bu, prototipleme ve hızlı onarımlar için büyük bir kolaylık sağlar.

- Farklı Malzemelere Yapışma: Lehim sadece metallere uygulanabilirken, iletken epoksi cam, seramik, plastik ve metal gibi çok çeşitli yüzeylere güçlü bir şekilde yapışabilir.

Kullanım Alanları: İletken Epoksi Nerelerde Karşımıza Çıkar?

- Elektronik Onarımları ve Prototipleme: Devre kartı üzerindeki kopuk bir hattı onarmak veya bir sensörü bir yüzeye lehim gerektirmeden sabitlemek için sıklıkla kullanılır. Özellikle hobi elektroniği ve hızlı prototipleme projelerinde yaygındır.

- Yarı İletken Sanayi: LED çiplerinin soğutucuya veya diğer alt katmanlara bağlanmasında, ince tel bağlama (wire bonding) işlemlerinde ve termal yönetim gerektiren uygulamalarda kullanılır.

- Medikal Cihazlar: Vücut içine yerleştirilen veya hassas sensörler içeren medikal cihazlarda, lehimlemenin riskli olabileceği durumlarda iletken epoksiler tercih edilir. Biyouyumlu epoksiler, bu alandaki uygulamalar için özel olarak tasarlanır.

- Havacılık ve Uzay: Yüksek titreşim ve sıcaklık değişimlerine dayanıklı olması gerektiği için, uçakların ve uyduların elektronik bileşenlerinin montajında kritik bir malzemedir.

- RF (Radyo Frekansı) ve Mikrodalga Uygulamaları: Yüksek frekanslı devrelerde, sinyal bütünlüğünü korumak için kullanılır.

- Güneş Panelleri (Fotovoltaik): Güneş hücrelerinin birleştirilmesinde ve modüllerin üretiminde kullanılır.

Özetle

İletken epoksi, elektronik bağlantı ve onarım dünyasında lehimlemeye güçlü bir alternatif ve tamamlayıcı bir rol oynamaktadır. Düşük sıcaklıkta kürlenme, mekanik dayanıklılık ve geniş yüzeylere yapışma yeteneği sayesinde, özellikle ısıya duyarlı bileşenlerin ve farklı malzemelerin birleştirilmesi gereken uygulamalarda vazgeçilmez bir çözüm haline gelmiştir. Bu teknoloji, gelecekte daha küçük ve daha karmaşık elektronik cihazların üretimine imkan tanımaya devam edecektir.

Esnek Yüzeyler İçin İletken Boya Uygulamaları

Elektronik bileşenlerin sert ve düz yüzeylerden kurtularak kumaşlar, plastikler ve hatta kâğıt gibi esnek malzemelerin üzerine entegre edilmesi, teknoloji dünyasında yeni bir çığır açıyor. Bu devrimin kalbinde yer alan kilit teknolojilerden biri de iletken boyalar. Geleneksel kablolamanın aksine, bu özel boyalar, esnek yüzeyler üzerine doğrudan elektronik devrelerin çizilmesine olanak tanıyor. Peki, esnek yüzeyler için iletken boya nedir ve hangi alanlarda kullanılıyor? Gelin, bu yenilikçi teknolojinin dünyasına bir göz atalım.

İletken Boya Nedir ve Nasıl Çalışır?

İletken boyalar, adından da anlaşılacağı gibi, elektrik akımını iletme yeteneğine sahip pigmentler içeren özel formüle edilmiş boyalardır. Bu boyaların içinde, gümüş, bakır, karbon veya grafit gibi nano boyutta iletken parçacıklar bulunur. Boya uygulandıktan sonra kurur ve içindeki iletken parçacıklar birbirine temas ederek bir elektrik devresi oluşturur. Bu sayede, sert bir baskılı devre kartı (PCB) yerine, bir kumaşın veya bir plastik filmin üzerine işlevsel bir devre çizmek mümkün hale gelir.

Uygulama Alanları: Hayal Gücünün Sınırları Zorlanıyor

İletken boyaların esnek yüzeyler üzerindeki uygulamaları, sanayiden günlük yaşama kadar pek çok alanda devrim niteliğinde yenilikler sunar.

- Giyilebilir Teknolojiler ve Akıllı Kumaşlar: Belki de en heyecan verici uygulama alanlarından biri giyilebilir teknolojiler. Akıllı kumaşlar sayesinde, sporcuların performansını izleyen sensörler, vücut ısısını düzenleyen giysiler veya nabız ölçen tişörtler gibi ürünler üretmek artık mümkün. İletken boyalar, bu sensörleri ve veri iletim yollarını kumaşın kendisine entegre ederek, hantal kablolara olan ihtiyacı ortadan kaldırır.

- Sağlık Sektörü: Biyomedikal sensörler ve elektronik bandajlar gibi uygulamalar, iletken boyaların esnekliğinden faydalanır. Örneğin, deriye doğrudan temas eden ve kalp ritmini sürekli olarak izleyen esnek elektrotlar, geleneksel yöntemlere göre çok daha konforlu ve etkilidir.

- Otomotiv ve Havacılık: Otomobillerin ve uçakların iç tasarımında, ısıtmalı yüzeyler, dokunmatik kontroller veya aydınlatma panelleri gibi özellikler için iletken boyalar kullanılır. Bu, hem ağırlığı azaltır hem de tasarıma daha fazla özgürlük tanır.

- Paketleme ve Lojistik: Akıllı etiketler ve sensörler, iletken boyalarla basılarak ürünlerin durumunu (sıcaklık, nem gibi) anlık olarak izleyebilir. Bu, özellikle gıda ve ilaç gibi hassas ürünlerin lojistiğinde büyük avantaj sağlar.

- Sanat ve Tasarım: İletken boyalar, interaktif sanat eserleri, dokunmatik yüzeyli posterler veya ışıklı tekstil ürünleri gibi yaratıcı projelerde de kullanılıyor. Sanatçılar ve tasarımcılar, elektronik bileşenleri estetik kaygılarla birleştirme fırsatı buluyor.

Avantajları ve Zorlukları

İletken boya teknolojisinin başlıca avantajları:

- Esneklik: Uygulandığı yüzeyin şeklini korur ve bükülme, esneme gibi hareketlere dayanıklıdır.

- Hafiflik: Geleneksel kablo ve devre kartlarına göre çok daha hafif olduğu için giyilebilir ve taşınabilir teknolojiler için idealdir.

- Kolay Uygulama: Baskı, fırça veya püskürtme gibi basit yöntemlerle uygulanabilir.

- Maliyet Etkinliği: Seri üretimde daha düşük maliyetli çözümler sunabilir.

Ancak bu teknolojinin de aşması gereken bazı zorluklar bulunur:

- Direnç Kararlılığı: Mekanik strese maruz kaldığında elektrik direncinde meydana gelen değişimler, devrenin performansını etkileyebilir.

- Çevresel Koşullar: Nem, sıcaklık veya kimyasallar, boyanın iletkenlik özelliklerini zamanla bozabilir.

- Dayanıklılık: Sürtünme veya yıkama gibi dış etkenlere karşı dayanıklılığın artırılması gerekir.

Gelecek: Nesnelerin İnterneti (IoT) ve Ötesi

İletken boyalar, gelecekte Nesnelerin İnterneti (IoT) cihazlarının üretilmesinde kritik bir rol oynayacak. Evdeki duvar boyalarının sensör haline gelmesi, kıyafetlerimizin sağlık verilerimizi toplaması veya ambalajların son kullanma tarihini bize sesli bildirmesi gibi senaryolar artık bilim kurgu değil. Bu teknoloji, çevremizdeki nesneleri akıllı hale getirerek dijital ve fiziksel dünyayı birbirine daha da yaklaştıracak.

Sonuç olarak, iletken boyalar, elektronik dünyasının katı kalıplarını yıkarak yeni bir çağın kapılarını aralıyor. Esnekliğin ve işlevselliğin birleşimi, tasarımcılara ve mühendislere sınırsız olanaklar sunarken, tüketicilere de daha konforlu, akıllı ve entegre ürünler vaat ediyor. Bu teknoloji, bugünden geleceğin elektronikleri için zemin hazırlıyor.

İletken Yapıştırıcılar (Conductive Adhesives): Lehimlemeye Modern Bir Alternatif

Elektronik dünyası, hiç durmadan gelişen bir alan. Bu gelişimle birlikte, bileşenlerin birbirine bağlanma yöntemleri de evrim geçiriyor. Geleneksel olarak elektronik montaj denince akla ilk gelen yöntem lehimleme olsa da, son yıllarda iletken yapıştırıcılar (conductive adhesives) adını verdiğimiz modern bir alternatif giderek daha fazla popülerlik kazanıyor. Peki, bu inovatif yapıştırıcılar nedir ve lehimlemeye kıyasla ne gibi avantajlar sunar? Gelin, bu gelişen teknolojiyi daha yakından inceleyelim.

İletken Yapıştırıcı Nedir?

İletken yapıştırıcılar, adından da anlaşılacağı gibi, elektrik akımını iletebilen özel formüle edilmiş yapıştırıcılardır. Genellikle polimer matris içine dağıtılmış, gümüş, nikel veya karbon gibi iletken dolgu maddeleri (genellikle nano boyutlu partiküller) içerirler. Kürlendiklerinde (genellikle ısı veya UV ışığı ile), bu iletken partiküller birbirine temas ederek veya çok yakın mesafelerde birbirlerine yaklaşarak elektrik akımının geçişine izin veren bir yol oluşturur.

Neden Lehimlemeye Bir Alternatif Olarak Görülüyor?

Lehimleme, elektronik montajda yıllardır kullanılan güvenilir bir yöntemdir. Ancak, beraberinde bazı zorlukları da getirir:

- Yüksek Sıcaklık İhtiyacı: Lehimleme, bileşenleri ve devre kartlarını yüksek sıcaklıklara maruz bırakır. Bu durum, özellikle ısıya duyarlı bileşenler (örneğin bazı sensörler, MEMS cihazları, OLED ekranlar) için risk oluşturabilir ve hasara yol açabilir. Bu nedenle sıcaklık hassasiyeti kritik önem taşır.