Tekno Optimizm’in Sunduğu Vaatler

Tekno-Optimizm, teknolojinin insanlık için temel bir yapı taşı olduğunu ve medeniyetin ilerlemesinde kritik bir rol oynadığını savunan bir düşünce akımıdır. Bu görüş, teknolojinin zararlı olduğunu düşünenlere karşı çıkarak, teknolojinin faydalarına odaklanır.

Tarihi Süreç:

Tekno-Optimizm kavramı, özellikle Endüstri 4.0 ile birlikte daha da önem kazanmıştır. Endüstri 4.0, yapay zeka, büyük veri, robotik sistemler, 3D yazıcılar, nanoteknoloji ve biyoteknoloji gibi alanlardaki hızlı gelişmeleri ifade eder. Bu gelişmeler, veri ve bilgiyi daha değerli hale getirmiş ve geleceğin endüstrisi olarak kabul edilen akıllı üretim veya geleceğin fabrikası kavramlarını ortaya çıkarmıştır. Bu süreçte, insanın yaşam alanları ve ilişkileri yeniden şekillenmekte, şirketler, devletler ve kurumlar da bu değişimlere ayak uydurmaktadır.

Geleceği:

Tekno-Optimizm’in geleceği, teknolojinin iş gücü piyasası üzerindeki etkileriyle yakından ilişkilidir. Teknolojik gelişmelerin iş bölümünü değiştirmesiyle birlikte, bazı tahminlere göre 2025 yılına kadar milyonlarca insanın işsiz kalabileceği öngörülmektedir. Ancak aynı zamanda, nesnelerin interneti uzmanlığı ve dijitalleşme gibi yeni mesleklerin de ortaya çıkacağı düşünülmektedir. Bu nedenle, Tekno-Optimizm’in geleceği, teknolojik ilerlemenin getireceği fırsatları ve zorlukları dengeleyerek, insanlığın yararına olacak şekilde teknolojiyi kullanma potansiyeline bağlıdır.

Önemli Noktalar:

- Teknolojinin Temel Rolü: Tekno-Optimizm, teknolojiyi medeniyetin ve ilerlemenin temel taşı olarak görür.

- Endüstri 4.0 ve Dijital Dönüşüm: Kavram, Endüstri 4.0 ile birlikte dijitalleşmenin iş ve yaşam üzerindeki etkilerini anlamak için önem kazanmıştır.

- İş Gücü Piyasası: Teknolojik gelişmelerin iş gücü piyasasını nasıl etkileyeceği, Tekno-Optimizm’in geleceği açısından önemli bir tartışma konusudur.

- Fırsatlar ve Zorluklar: Tekno-Optimizm, teknolojinin getireceği hem fırsatları hem de zorlukları ele almayı gerektirir.

1. Daha Temiz ve Sürdürülebilir Enerji

Teknolojik gelişmeler, güneş, rüzgar, hidrojen gibi yenilenebilir enerji kaynaklarının daha verimli kullanılmasını sağlıyor. Bu da karbon ayak izinin azaltılması, çevrenin korunması ve enerji maliyetlerinin düşürülmesi anlamına geliyor.

2. Akıllı Şehirler ve Yaşam Alanları

Dijitalleşme ve IoT (Nesnelerin İnterneti) sayesinde, şehirler daha akıllı hale geliyor. Akıllı trafik sistemleri, enerji yönetimi, kamu güvenliği ve sürdürülebilir altyapı, şehir yaşamını daha konforlu ve verimli kılacak.

3. Sağlık ve Biyoteknolojide Devrim

Yapay zeka, biyoteknoloji ve nanoteknoloji alanlarındaki gelişmeler, hastalıkların erken teşhisi, kişiye özel tedavi yöntemleri ve medikal cihazlarda büyük ilerlemeler sağlıyor. Bu da yaşam kalitesini ve sağlık hizmetlerinin etkinliğini artırıyor.

4. Eğitim ve Bilgiye Erişim

Dijital teknolojiler, eğitimde de devrim yaratıyor. Uzaktan eğitim, çevrimiçi kurslar ve sanal gerçeklik uygulamaları sayesinde, bilgiye erişim her zamankinden daha kolay ve demokratik hale geliyor.

5. Endüstride Verimlilik ve İnovasyon

Otomasyon, yapay zeka ve robotik teknolojiler, üretim süreçlerini optimize ederek daha verimli ve hatasız bir üretim ortamı yaratıyor. Bu da hem ekonomik büyümeye hem de iş gücü verimliliğine katkı sağlıyor.

Tekno Optimizm’in Getirdiği Yenilikler

Tekno Optimizm, sadece geleceğe dair umut vermekle kalmıyor, aynı zamanda somut yenilikleri de beraberinde getiriyor:

- Nanoteknoloji ve Malzeme Bilimi: Nano boyutlardaki malzemeler, enerji depolama, elektronik, tıp ve çevre teknolojilerinde devrim yaratıyor. Nano kaplamalar, daha dayanıklı yüzeyler ve daha verimli sensörler geliştiriliyor.

- Yapay Zeka ve Makine Öğrenmesi: AI destekli sistemler, veri analizi, otomasyon ve karar destek mekanizmalarında insan hatasını minimize ederek, daha akıllı sistemler ortaya çıkarıyor.

- Biyoteknoloji ve Genom Düzenleme: CRISPR gibi teknolojiler, hastalıkların tedavisinde ve tarımda verimliliği artırmada önemli adımlar atılmasını sağlıyor.

- Robotik ve Otomasyon: Endüstride, sağlık hizmetlerinde ve günlük yaşamda robotik çözümler, iş gücünü destekleyerek tekrarlayan işleri üstleniyor.

Sonuç: Geleceğe Umutla Bakmak

Tekno Optimizm, teknolojinin sunduğu yeniliklerin dünyayı daha iyi bir yer haline getireceğine inanan, geleceğe umutla bakan bir vizyondur. Bu yaklaşım, zorlukların üstesinden gelmek, yaşam kalitesini artırmak ve sürdürülebilir bir gelecek inşa etmek için teknolojinin tüm potansiyelini ortaya çıkarmayı hedefliyor.

Her geçen gün yeni teknolojik gelişmeler, yaşamımızı dönüştürmek için bizi daha da ileriye taşıyor. Teknoloji, doğru kullanıldığında insanlığın en büyük müttefiki olabilir. İşte bu yüzden, Tekno Optimizm yalnızca bir moda akımı değil; aynı zamanda daha parlak, daha sürdürülebilir ve daha yenilikçi bir geleceğin temelini atıyor.

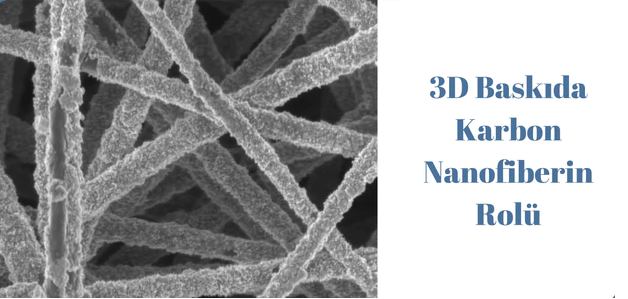

3D Baskıda Karbon Nanofiberin Rolü

3D Baskı Nedir?

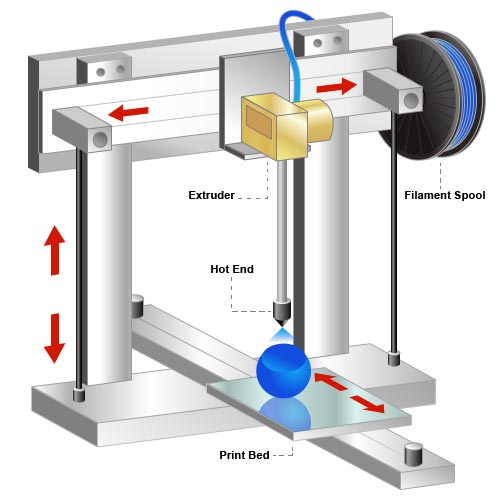

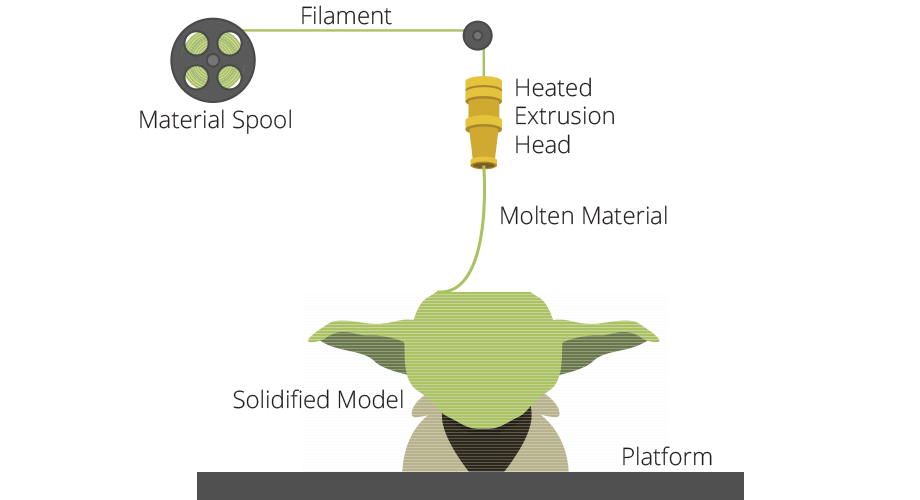

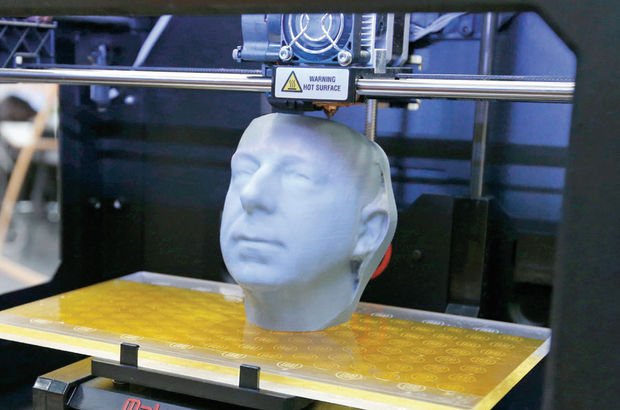

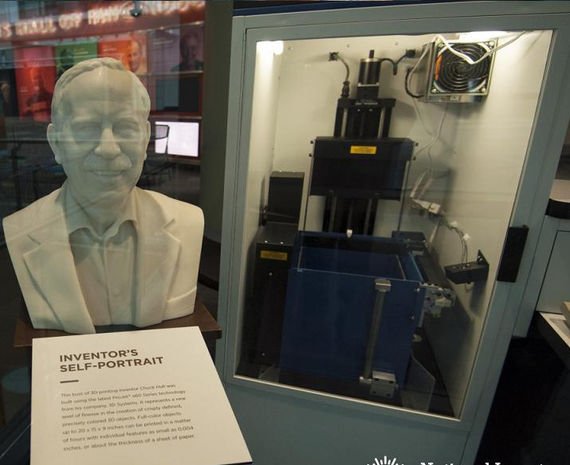

3D baskı, bilgisayarları kullanarak üç boyutlu katı cisimler yapma işlemine dayanır. Nesne, sıvı moleküller veya toz taneleri gibi taramalı malzeme katmanları tarafından yaratılır. Geleneksel üretim yöntemleriyle karşılaştırıldığında 3D baskı, daha az malzeme kullanarak karmaşık şekilli ürünlerin üretimine olanak tanır. Hassaslık, tekrarlanabilirlik ve çok çeşitli sarf malzemeleri nedeniyle 3D baskı, aynı zamanda katkı maddesi olarak da adlandırılan endüstriyel bir üretim teknolojisi olarak tanımlanmaktadır.

İlave üretim, malzemeyi kesin geometrik şekillerde biriktirmek için CAD (bilgisayar destekli tasarım) yazılımı veya 3D nesne tarayıcıları gerektirir. Ardışık her katman, erimiş veya kısmen erimiş malzeme benzeri metal tozu, termoplastikler, seramikler, camlar ve hatta çikolatalardan oluşan önceki katmana bağlanır. Tüm malzemeler soğudukça, üç boyutlu bir nesne oluşturmak için bir araya gelirler. Temelde katkı üretimi bu şekilde çalışır.

Karbon Nanofiber:

Karbon, metalden sonra en popüler ikinci malzemedir. Tek başına, karbon atomları birlikte gruplandırılmış olarak kullanılamaz, çünkü ince, kırılgan yapıları nedeniyle kırılması kolaydır. Bununla birlikte, bir grup oluşturup birbirlerine bağlandıklarında, fiberler çok güçlü ve hafif bir kompozit materyal oluşturur.

3D Baskıda Karbon Nanofiber

Bugün iki tane karbon nanofiber baskı yöntemimiz var: doğranmış karbon nanofiber dolgulu termoplastik ve sürekli karbon nanofiber takviye. Her iki yöntemde karbon nanofiber kullanıyor, ancak aradaki fark çok büyük. Nasıl çalıştıklarını ve özelliklerinin ne olduğunu anlarsak, amacımıza uygun olanı seçebileceğiz. Kıyılmış karbon nano lifleri standart bir yazıcıdan basılır ve küçük doğranmış tellerle güçlendirilmiş bir termoplastik içerir. Bununla birlikte, sürekli karbon nanofiberlerin imalatı, sürekli karbon nanofiber ipliklerine dayanan farklı bir işlemdir.

Kıyılmış karbon nanofiber, normal olarak daha zayıf malzemelerin kuvvetlerini artırarak basmaya yardımcı olur. Daha sonra, malzeme naylon, PLA veya ABS gibi termoplastiklerle karıştırılır. Karbon nanofiberin buradaki rolü, boyutsal stabilitesini, yüzey kalitesini ve hassasiyetini arttırırken modelin gücünü ve esnekliğini arttırmaktır. Bununla birlikte, modelin gücüne öncelik verirken, karbon nano lif, bileşenin kalitesinin düşmesine neden olacak malzemeyi aşırı doyurabilir.

Kıyılmış karbon nanofiber, prototiplerin ve son kullanım parçalarının üretimi için iyi bir seçenek olsa da, metal parçalar üretirken ilk tercih değildir. Metal parçalar daha yüksek mukavemet gerektirdiğinden, sürekli karbon nanofiber, bu üretim için kullanılan yöntemdir. Kıyılmış karbon nanofiber birbirine yapışmış küçük parçalardan oluşurken, sürekli karbon nanofiber aynı bileşene sahiptir, ancak aynı parçanın yükleme yüzeyleri arasında kesintisiz bir bağlantı oluşturur. Bu bağlantı sayesinde, sürekli karbon nanofiber, kıyılmış ve sürekli karbon nanofiberlerini birbirinden ayıran malzemenin birleşik dayanıklılığına ekstra güç katar.

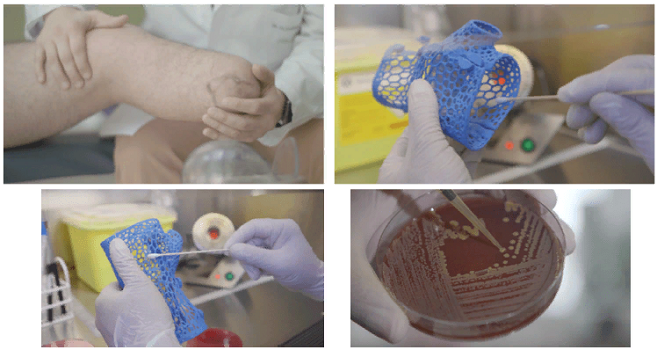

3D Yazıcı Antimikrobiyal Filament

Antimikrobiyal filament, mikropların ve diğer mikropların yoğunlaştığı koku ve lekelere neden olan patojenik bakterilerin ve genlerin ortaya çıkmasını ve gelişmesini önlemek için bir inhibisyon bölgesi oluşturmayı amaçlayan bir tedavi gören 3D yazıcılar için bir filamenttir. Antimikrobiyal filament özellikle sağlık ve gıda alanları için faydalıdır.

Nanokar firmasının yürütmüş olduğu nanokompozit filament çalışmalarında , filamentin üretim aşamasında içeriğine nano gümüş ve nano bakır ilavesi ile 3D yazıcı ile üretilen parçaların mantarların, virüslerin, bakterilerin ve çok çeşitli mikroorganizmaların %99.99’undan fazlasını ortadan kaldıracak yeni bir ürün oluşumu sağlanmıştır.

Dijital Modelleme

Dijital Modelleme Sayesinde Tarihimizi Koruyabilir Miyiz?

İklim değişikliği, silahlı çatışmalar, kalkınma ve insan hareketleri sebebiyle tarihi yerlere yönelik tehditler günden güne artıyor. Bu konuda son olarak yaşadığımız Notre Dame Katedrali yangını da bazı gerçekleri gözler önüne serdi.

Peki, bu tehditlerin önüne geçmek ve bu eserleri gelecek kuşaklara aktarmak için tek şansımız fiziksel önlemler ve yaptırımlar mı? İşte tam bu noktada Google Arts & Culture’nin yeni bir fikri var: ¨Dijital Modelleme¨

Neden gerçek dünyanın dijital modellemesine ihtiyaç var? Aslında bunun çok basit bir cevabı bulunuyor. Deniz seviyesinin yükselmesi ile birlikte Venedik’in sular altında kalma tehlikesi, savaşların simge ve eserleri yok etmesi ve son olarak da Notre Dame Katedrali yangını, neden dijital modellemeye ihtiyaç duyduğumuzu gösteriyor. Tarihi mekânların detaylı 3D taslaklarının çıkarılması, dünya tarihi için ¨sigorta poliçesi¨ olarak görülebilir.

Burada amaç, tersine planlanmış planlar sayesinde karmaşık ve benzersiz yerlerin doğru bakım, onarım ve restorasyonunu sağlamak. Bu sayede olası bir felaket durumunda insanlar bu tarihi yapıtların eski hallerini dijital olarak keşfedebilecekler. Konu hakkında konuşan CyArk’ın kurucusu John Ristevski, ¨Talihsiz bir olay yaşandığında, 3D datalardan türetilecek planlar değerli bir başlangıç noktası olabilir.¨ diyerek projenin önemine dikkat çekti.

Google Arts & Culture, geçtiğimiz nisan ayında ¨Open Heritage¨ projesini CyArk ile birlikte başlatmıştı. CyArk, dünyanın kültürel mirasını yakalamak, arşivlemek ve paylaşmak için kurulmuş bir organizasyon.

Dijital koruma, LIDAR adlı bir lazer ölçüm sistemi tarafından yakalanan 3D taramaların üstüne son derece yüksek çözünürlüklü fotoğraflar yerleştirerek çalışıyor.

Notre Dame Katedrali’nin 2010 yılında başka bir firma tarafından görüntülendiğini belirten John Ristevski, ¨Şimdi alınan bu görüntüler restorasyon çalışmaları için bir rehber olabilir.¨ diyerek çalışmaların önemine dikkat çekti.

¨Open Heritage¨ üzerinde kullanıcılar, çok uzaktaki antik tapınakları ya da yamaçtaki mağaraları multimedya dijital turlar ile deneyimleyebiliyorlar.

Bu proje dünya çapındaki insanların ortak küresel tarihimizi dijital olarak belgelemek ve paylaşmak için nasıl çalıştıklarını gözler önüne seriyor.

3 Boyutlu (3D) Yazıcılar

Günümüzde, katmanlı üretim teknolojileri (additive manufacturing technologies) kullanılarak geleneksel talaşlı üretim yöntemlerine kıyasla çok daha az malzeme girdisi ile daha esnek tasarımlara sahip ürünler üretilebilmektedir. Bu teknolojiyi esas almakta olan 3 boyutlu yazıcılar ilk olarak 80’li yıllarda kullanılmaya başlanmış ve günümüze kadar hızlı bir şekilde geliştirilmiştir. Bu gelişmeler sonucunda katmanlı üretim teknolojisinin sanayi sektöründeki alanı da büyümeye devam etmektedir.

Katmanlı İmalat Yöntemleri

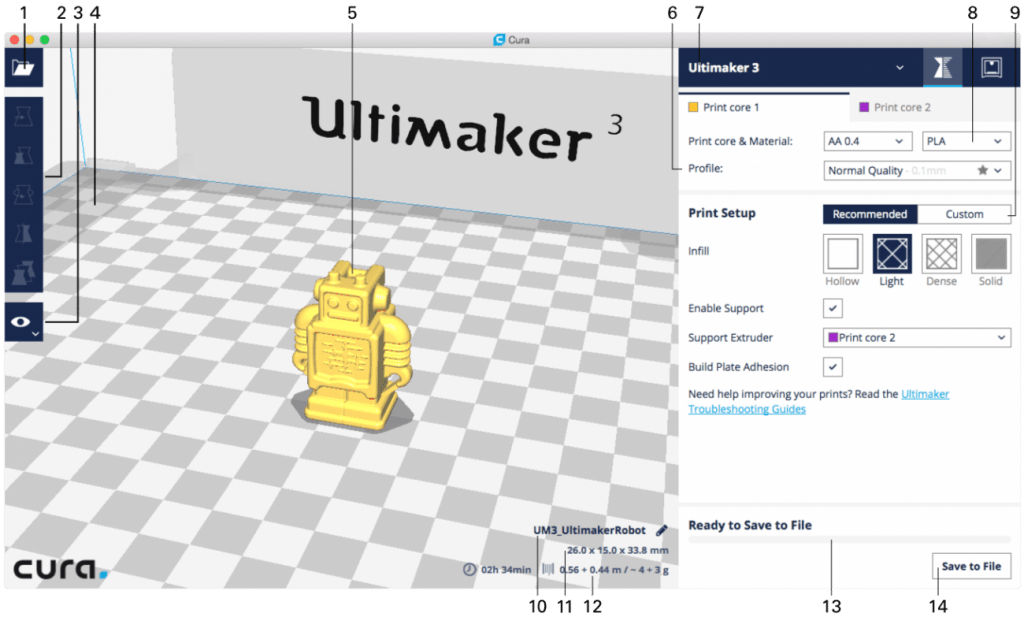

3 boyutlu yazıcılar, sahip oldukları tekniğe ve kullanılan malzemelere bağlı olarak farklılık göstermekte olup bu teknolojilerden en sık kullanılanları şunlardır:

1. FDM (Ergitilmiş Katman Modelleme-Fused Deposition Modelling): Dünya genelinde okullardan hastanelere çok geniş bir kullanım alanına sahip 3 boyutlu yazıcı çeşididir. FDM’ler, filament adı verilen termoplastik polimerlerden yapılan malzemelerle çalışır. En çok tercih edilen filamentler ABS ve PLA’dır, ayrıca Naylon, PETG, PVA, FLEX gibi filamentler de kullanılmaktadır.[1] FDM’ler, filamenti ekstrüder adı verilen itici ve ısıtıcı ekipmandan geçirerek ergimiş hale getirir ve baskı tablası üzerinde katman katman işleyerek katı modeli oluşturur. FDM yazıcılarda baskı sırasından sarkma oluşmaması için destekler kullanılır. Bu destekler baskı bittikten sonra sökülmektedir. Bu işlem sonucunda ürün üzerinde fiziksel bozulmalar yaşanabilmektedir.

Ülkemizde de tüm dünyada olduğu gibi 2009 yılı itibarıyla patent süresinin dolmasıyla birlikte FDM tipi yazıcıların kullanımı yaygınlaşmıştır. FDM makineleri, genellikle hızlı prototipleme ve az sayıda seri imalat durumlarında tercih edilmektedir [2]. Ayrıca bu makineler eğitim, hobi gibi alanlarda da yaygın olarak kullanılmaktadır.

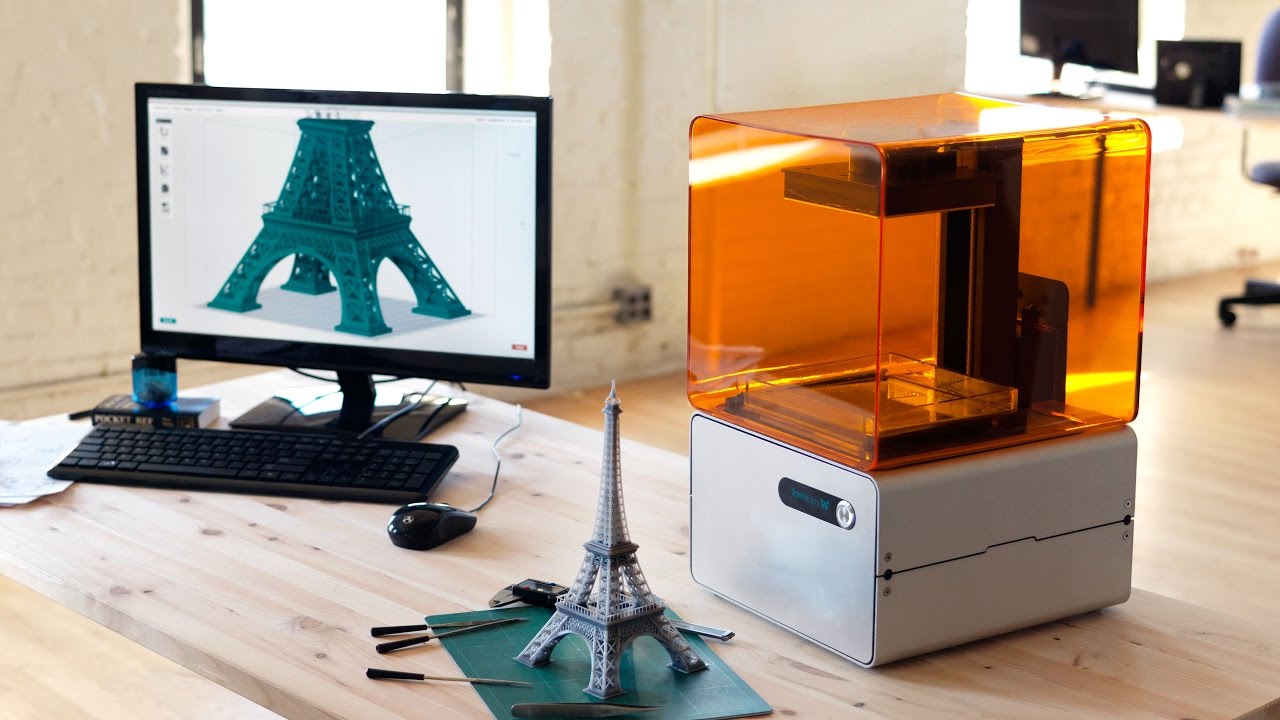

Şekil 1. Yerli Üreticiye Ait FDM Tipi Bir 3D Yazıcı

2. SLA (Lazer Stereolitografi-Stereolitgography): Katmanlı üretim metotları içerisinde sıklıkla kullanılan bir yöntemdir. SLA makinelerinde FDM’de olduğu gibi, ağırlıkla plastik ve polimer malzemeler kullanılmaktadır. SLA tipi 3 boyutlu yazıcılarda, lazer ışını kullanılarak sıvı fotopolimer malzemelerde lokal katılaştırma gerçekleştirilir. Bu işlem tüm katmanlar için uygulanır ve belirlenmiş tasarımda katı model oluşturulur. Bu yöntemle alınan baskılarda yüzey kalitesi yüksektir; ancak, fotopolimer çok kararlı bir malzeme değildir ve mekanik özelikleri değişkendir. Hızlı prototip ve bazı kalıp uygulamalarında tercih edilebilir. Ticari olanları genellikle birkaç bin Dolara mal olmaktadır.

Şekil 2. SLA makinelerinin tezgâh yapısı

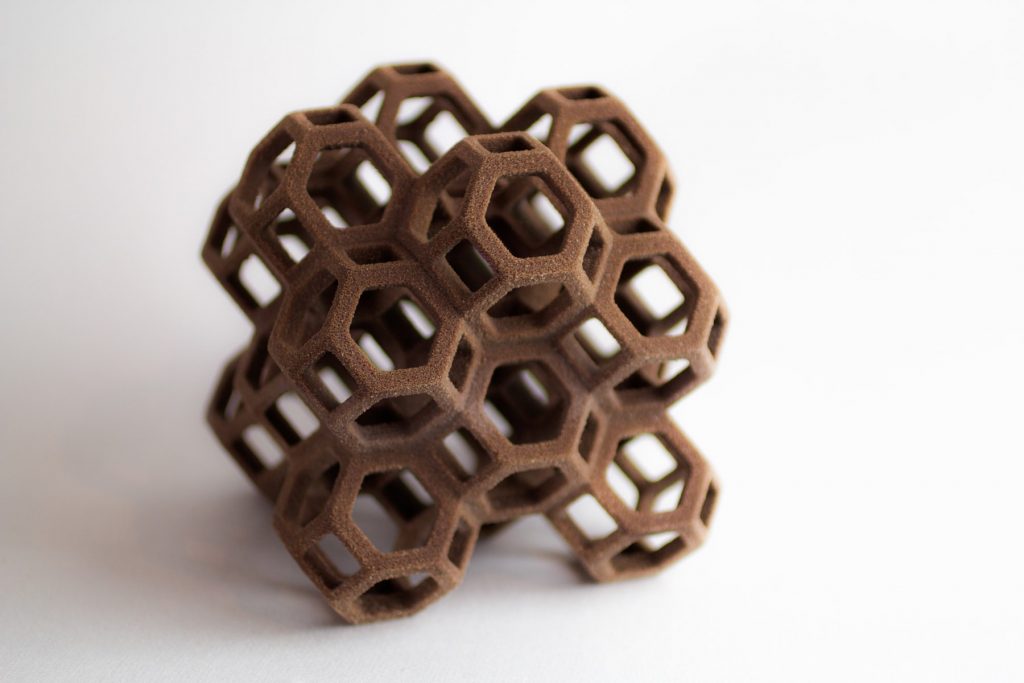

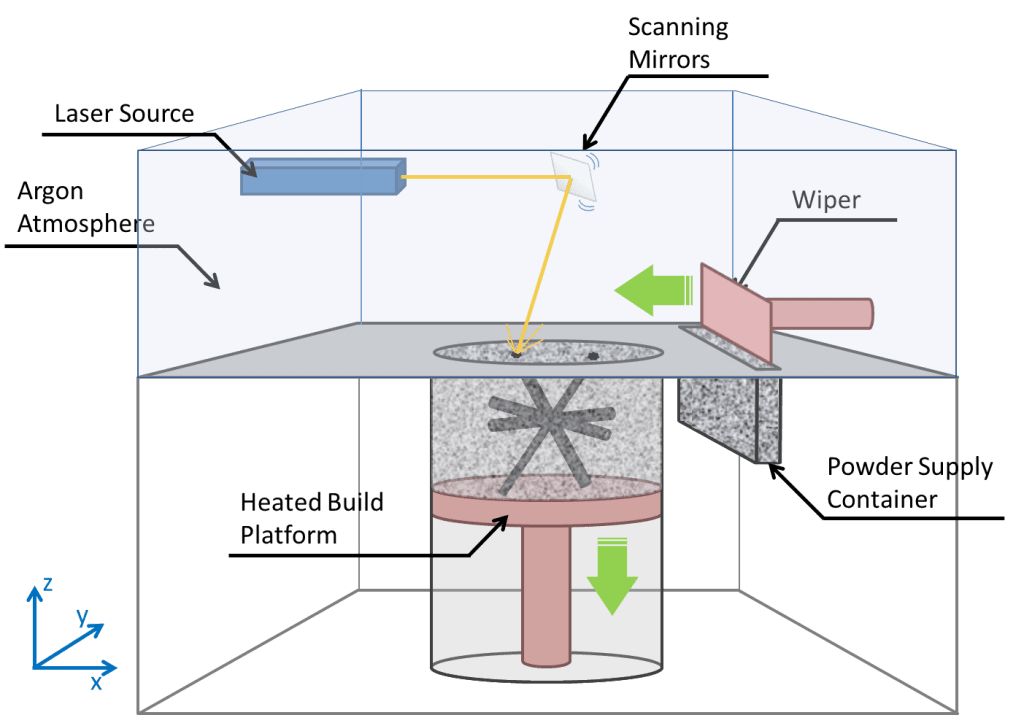

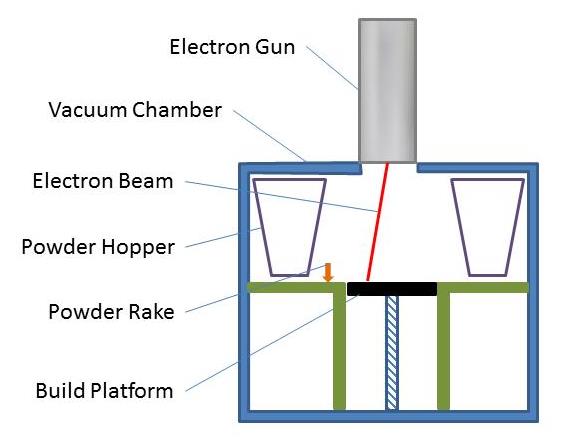

3. SLS (Lazer ile Sinterleme-Selective Laser Sintering): Güçlü bir katı model oluşturmak için kaynak olarak lazer ve toz malzeme kullanır. SLS makineleri, lazer kullanarak toz malzemenin kaynama noktasının hemen altında, toz içindeki partikülleri bir katı formda bir araya getirir. Baskı platformu aşağı hareket eder ve bir silindirin yardımı ile üst katman homojen bir şekilde tozla kaplanır. Katılaşmış tozun ardışık katmanlarının kademeli olarak bu şekilde eklenmesiyle istenen model üretilir. Model üretimi tamamlandıktan sonra fazla toz malzeme süpürülür (kumlama veya fırçalama işlemi) ve yeniden kullanılmak üzere saklanır. SLS makineleri ile sadece plastik değil seramik, cam ve hatta alüminyum, paslanmaz çelik, titanyum, nikel alaşımı, kobalt krom gibi çeşitli metal malzemelerle de baskı alınabilir. Ekonomik olanlarının fiyatları 12.000 Dolar ila 33.000 Dolar arasında değişmektedir.

Şekil 3. SLS Makinelerinin Tezgâh Yapısı

SLS’nin diğer bir varyasyonu ise kaplama işlemi (cladding) olarak adlandırılır.

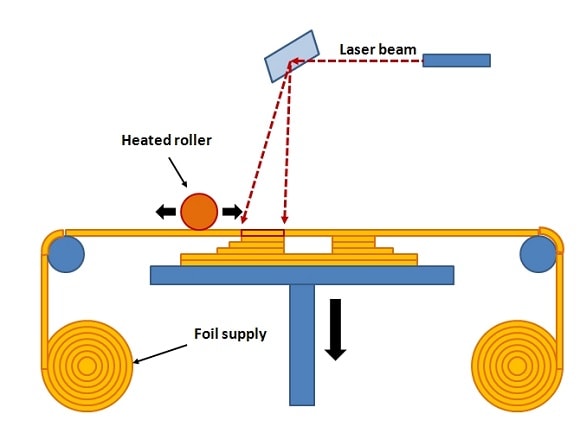

4. SLM (Lazer ile Ergitme-Selective Laser Melting): Katmanlı üretim teknolojisinin, çeşitli yapısal karmaşık şekillendirilmiş metal bileşenleri üretmek ve farklı alanlardaki uygulamaları için yüksek talep gereksinimlerini karşılamak üzere geliştirilmiştir [3]. Sinterleme metoduna benzemektedir. SLM’nin, SLS makinelerinden tek farkı, toz parçacıkları lazer ile tam ergiterek katmanlar arasında birleştirmesidir. Malzeme daha yüksek sıcaklıklara maruz bırakıldığı için yanıcı ve tutucu gazların oluşumunu engellemek adına makinenin içinden dışarıya havalandırma hattı bulunur ya da içine Ti, Mg gibi koruma malzemeleri eklenir [4]. Bunun dışında üretim yöntemleri benzer olduğundan tezgâh yapılarının da benzer olduğu söylenebilir. Havacılık, otomotiv ve biyomedikal gibi sektörlerde kullanılmaktadır.

Şekil 4. SLM Makinelerinin Tezgâh Yapısı

5. LMD (Lazer Metal Biriktirme-Laser Metal Deposition): Bu sistemde, toz halindeki ham metal, istenilen noktalara lazer veya elektron ışını gibi enerji kaynakları ile ısıtılıp eritilerek püskürtülür. Lazer Kaplama (Laser Cladding), Yönlendirilmiş Enerji Birikimi (Directed Energy Deposition), Lazer Metal Biriktirme (Laser Metal Deposition) olarak da adlandırılmaktadır. Bu yöntem, kullanılan tezgâhın kabiliyetine göre 100 μm kadar ince yapıların oluşturulmasına yönelik oldukça hassas kontrol edilen bir yöntemdir. SLM sistemlerin aksine bu yöntemde metal biriktirilen yüzey/yapı çok fazla ısıtılmaz. Bu teknolojiyle var olan bir yapıya zarar vermeden kaplama ve tamiratlar yapılabilmektedir.

Şekil 5. LMD Teknolojisi

Sanayide yaygın olarak kullanılan 3 boyutlu yazıcılar; polimer ve metal ürünlerin üretiminde kullanılan yazıcılardır. Bu tip makineler ülkemizde %79 oranında prototiplemede kullanılmaktadır. SLS ve SLM makineleri, metal ürün imalatında kullanılan en yaygın 3 boyutlu yazıcı çeşitleridir. Günümüzde yapılan katmanlı üretim teknolojisi ile ilgili Ar-Ge çalışmaları genellikle metal parçaların üretiminde yoğunlaşmaktadır.

Ülkemizde sac işleme makineleri konusunda önemli bir konuma sahip olan ERMAKSAN firması, 3 boyutlu yazıcılarla ilgili olarak Bakanlığımız teşvikleriyle desteklenen Ar-Ge çalışmalarının neticesinde SLM teknolojisine sahip yazıcı üretmiş ve bu ürünün ticarileşmesini sağlamıştır [5]. ERMAKSAN tarafından yakın zamanda toz beslemeli lazer eritmeli sistemler (LMD tipinde) üzerine de Ar-Ge faaliyetlerine başlanmıştır. Bu teknolojinin önümüzdeki dönemde havacılık, petrokimya ve savunma sanayilerinde kullanılan kritik parçaların yeniden temin edilmesi yerine bunların revizyonlarının yapılmasını sağlayacak olması nedeniyle ülke ekonomisine önemli düzeyde katkıda bulunulması beklenmektedir.

Ülkemizdeki mevcut 3 boyutlu yazıcı pazarı ağırlık olarak yurtdışı menşeili ürünlerden oluşmakta olup önümüzdeki günlerde yerli markaların pazardan makul bir düzeyde pay alacakları ve bu payı önümüzdeki yıllarda artıracakları tahmin edilmektedir.

2018 yılında, 3 boyutlu yazıcıların ekonomik ve stratejik konumu göz önünde bulundurularak “kauçuk veya plastiğin işlenmesine veya kauçuk veya plastikten eşyanın imaline yönelik 3 boyutlu yazıcılar” için yeni bir Gümrük Tarifesi İstatistik Pozisyonu (GTİP) açılmıştır. Ancak metal, seramik vb. malzemeleri kullanan yazıcıların dış ticareti ise “diğer makinalar” için kullanılan bir kod üzerinden sağlanmakta olup Türkiye’deki pazar büyüklüğünün 22,5 milyon Dolar olduğu belirtilmektedir.

Tablo 1. 3 Boyutlu Yazıcılar İçin Kullanılan G.T.İ.P. Kodları

| G.T.İ.P. Kodu | Açıklama |

| 8477.80.99.00.11 | Üç boyutlu (3D) yazıcılar |

| 8479.89.97.90.00 | Diğer makinalar |

Dünya genelinde 2017’deki metal ürün imalatında kullanılan 3 boyutlu yazıcı satışları 950 adetten 1.800 adetlere yükselmiştir. Sektör yıllık ortalama %30-40 arasında büyüme göstermektedir. Toplam 3 boyutlu yazıcı pazarının 2018’de 8 milyar Dolar, 2020’de ise 12-20 milyar Dolar olması öngörülmektedir.

Kaynakça:

[1] https://www.additively.com/en/learn-about/fused-deposition-modeling#read-chain

[2] STM, Sektör Değerlendirme Raporu: Katmalı İmalat Teknolojileri ve Havacılık Uygulamaları, 2016.

[3] Manfredi D. ve arkadaşları, On the Selective Laser Melting (SLM) of the AlSi10Mg Alloy: Process, Microstructure, and Mechanical Properties. Torino, 2017.

[4] https://www.additively.com/en/learn-about/laser-melting

[5] Ermaksan, http://www.ermaksan.com.tr/tr-TR/

[6] 3D HUBS, https://www.3dhubs.com