Termoplastik ve Termoset Matrisli İletken Kompozitler

Temel Fark: Geri Dönülebilir ve Geri Dönülemez

İki polimer ailesi arasındaki en temel fark, ısıya verdikleri tepkidir. Bu farkı anlamak için basit bir mutfak analojisi kullanabiliriz:

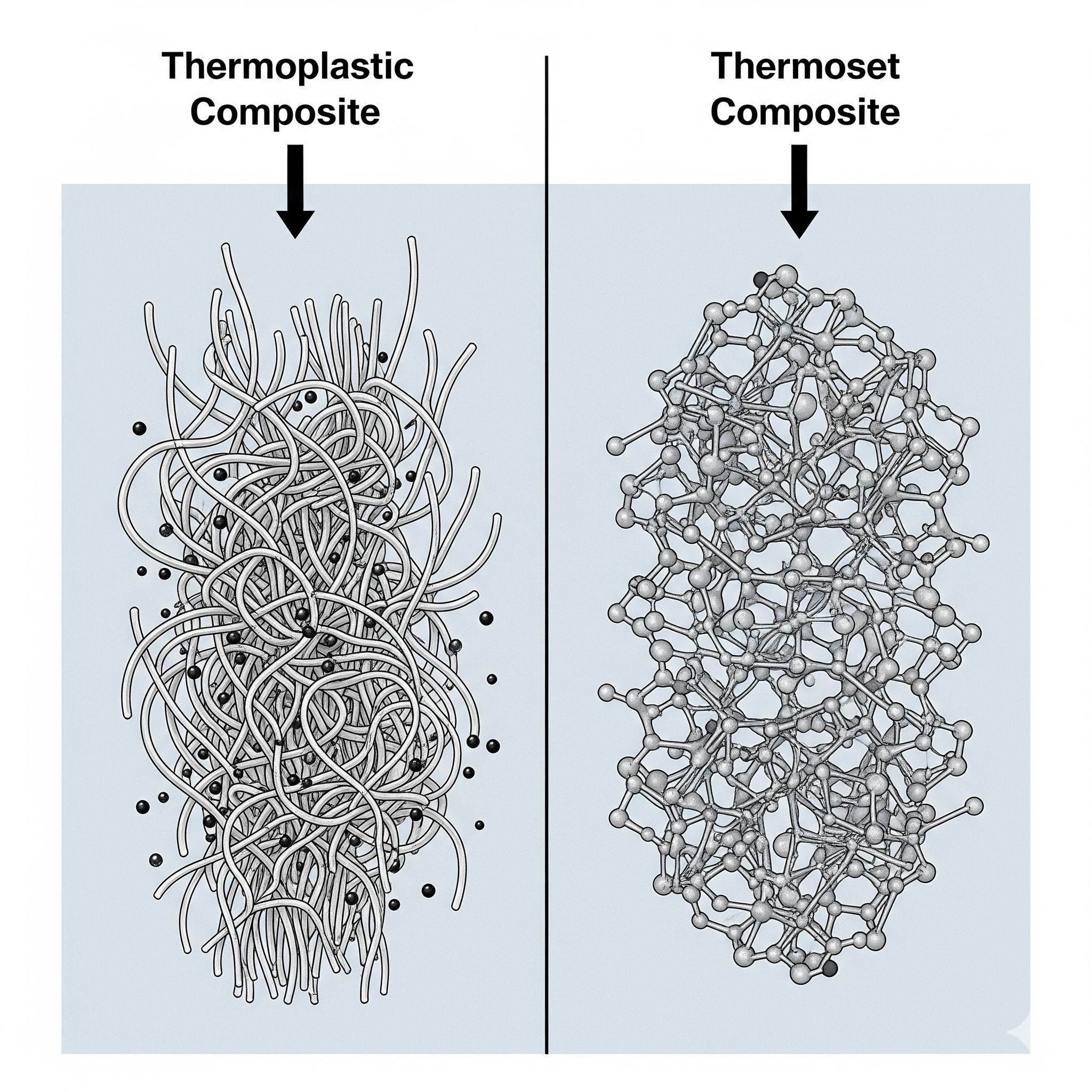

- Termoplastikler Çikolata Gibidir: Katı haldeki çikolatayı ısıtarak eritebilir, bir kalıba dökebilir ve soğutarak tekrar katılaştırabilirsiniz. Bu işlemi defalarca tekrarlayabilirsiniz. Termoplastikler de böyledir; ısıtıldığında yumuşayan ve soğutulduğunda sertleşen, doğrusal veya dallanmış polimer zincirlerinden oluşurlar. Bu süreç fiziksel ve geri dönülebilirdir.

- Termosetler Kek Gibidir: Sıvı haldeki kek hamurunu (reçine ve sertleştirici) fırına koyduğunuzda, ısı ile kimyasal bir reaksiyona girerek katılaşır. Pişmiş bir keki tekrar eritip sıvı hamur haline getiremezsiniz. Termosetler de böyledir; sıvı reçinelerin bir sertleştirici ile karıştırılıp ısıtılmasıyla, polimer zincirleri arasında kalıcı çapraz bağlar (cross-links) oluşur. Bu süreç kimyasal ve geri dönülemezdir.

Bu temel fark, iletken kompozitlerin üretiminden nihai performansına kadar her şeyi etkiler.

Termoset Matrisli İletken Kompozitler

Bu kompozitler, genellikle yüksek dayanım ve yüksek sıcaklık performansı gerektiren uygulamaların tercihidir.

- Popüler Örnekler: Epoksi (en yaygın), Polyester, Fenolik reçineler, Vinil ester.

- Üretim: İletken dolgu malzemeleri (karbon fiber, nikel tozu vb.), sıvı haldeki reçineye karıştırılır. Bu karışım daha sonra bir kalıba uygulanır ve uzun sürebilen bir kürleşme (pişirme) döngüsü ile katılaştırılır. (Örn: Reçine transfer kalıplama, el yatırması).

- Avantajları:

- Yüksek Sıcaklık ve Kimyasal Direnç: Sıkı çapraz bağlı yapıları sayesinde ısıya ve agresif kimyasallara karşı son derece dayanıklıdırlar.

- Mükemmel Mekanik Özellikler: Genellikle çok sert (rijit) ve yüksek mukavemetlidirler.

- İyi Dolgu Islatması: Reçinenin başlangıçtaki düşük viskozitesi, iletken dolgu malzemelerinin etrafını sarmasını ve iyi bir yapışma sağlamasını kolaylaştırır.

- Dezavantajları:

- Kırılganlık: Genellikle daha kırılgandırlar ve darbe dayanımları termoplastiklere göre daha düşüktür.

- Uzun Üretim Süreleri: Kürleşme reaksiyonları saatler sürebilir, bu da seri üretim için uygun değildir.

- Geri Dönüştürülemez: Kalıcı kimyasal bağlar nedeniyle geri dönüştürülemezler.

- Tipik İletken Uygulamaları: Havacılık ve uzay sanayinde yapısal EMI kalkanlama bileşenleri, askeri elektronik muhafazalar, yüksek performanslı baskılı devre kartları (PCB’ler).

Termoplastik Matrisli İletken Kompozitler

Bu kompozitler, seri üretim, tokluk ve tasarım esnekliğinin ön planda olduğu uygulamalarda hakimdir.

- Popüler Örnekler: Polikarbonat (PC), ABS, Polipropilen (PP), Poliamid (PA), PEEK.

- Üretim: İletken dolgular, katı haldeki polimer granülleri ile birlikte bir ekstrüderde yüksek sıcaklıkta eritilerek karıştırılır (kompaundlama). Elde edilen iletken granüller, enjeksiyon kalıplama gibi hızlı yöntemlerle saniyeler içinde nihai ürüne dönüştürülür.

- Avantajları:

- Yüksek Tokluk ve Darbe Dayanımı: Doğrusal zincir yapıları darbe enerjisini daha iyi sönümlemelerini sağlar.

- Hızlı Üretim Döngüleri: Saniyeler veya dakikalar içinde parça üretimi, onları yüksek hacimli üretim için ideal kılar.

- Geri Dönüştürülebilirlik: Tekrar eritilip yeniden şekillendirilebilirler, bu da onları daha çevre dostu yapar.

- Tasarım Esnekliği: Karmaşık geometrilere sahip parçaların üretimi daha kolaydır.

- Dezavantajları:

- Daha Düşük Sıcaklık Direnci: Genellikle termosetlere göre daha düşük sıcaklıklarda yumuşamaya başlarlar.

- Zorlu Dispersiyon: Erimiş polimerin yüksek viskozitesi, iletken dolguların homojen bir şekilde dağıtılmasını zorlaştırır ve yüksek kesmeli karıştırma ekipmanları gerektirir.

- Tipik İletken Uygulamaları: Tüketici elektroniği kasaları (EMI kalkanlama), otomotiv iç ve dış parçaları (ESD koruma), tıbbi cihaz muhafazaları, 3D baskı için iletken filamentler.

Karşılaştırma Tablosu: Hangi Matris Ne Zaman Seçilir?

| Özellik | Termoset Kompozitler | Termoplastik Kompozitler |

| Üretim Hızı | Yavaş (saatler) | Hızlı (saniyeler/dakikalar) |

| Mekanik Özellikler | Yüksek Sertlik, Kırılgan | Yüksek Tokluk, Darbe Dayanımı |

| Sıcaklık Direnci | Yüksek | Orta-Düşük (PEEK hariç) |

| Kimyasal Direnç | Mükemmel | İyi |

| Geri Dönüşüm | Mümkün Değil | Mümkün |

| Tasarım Esnekliği | Sınırlı | Yüksek (karmaşık şekiller) |

| Tipik Uygulama | Havacılık, Askeri, PCB | Tüketici Elektroniği, Otomotiv |

E-Tablolar’a aktar

Sonuç olarak, “en iyi” matris diye bir şey yoktur; sadece “uygulama için en doğru” matris vardır. Eğer projeniz, aşırı sıcaklıklara dayanması gereken, mekanik olarak çok sert ve düşük hacimli üretilecek yüksek performanslı bir bileşen gerektiriyorsa, termosetler doğru seçimdir. Ancak, projeniz, milyonlarca adet üretilecek, darbelere karşı dayanıklı, geri dönüştürülebilir ve karmaşık bir tasarıma sahip bir ürün ise, termoplastikler tartışmasız liderdir. İletken kompozit tasarlarken, bu iki ailenin temel doğasını anlamak, başarıya giden yoldaki ilk ve en önemli adımdır.

Yorum yapabilmek için giriş yapmalısınız.

Yazar hakkında